Influence des conditions de formation de nanomatériaux Pd/SnO2 sur les propriétés des capteurs d'hydrogène

Résumé

Des capteurs à oxyde métallique ont été créés à l'aide de dioxyde d'étain nanométrique obtenu par une méthode sol-gel. Les couches sensibles au gaz des capteurs ont été imprégnées de PdCl2 solutions de différentes concentrations pour augmenter les sensibilités des capteurs proposés. L'influence des différentes conditions de température de la formation du capteur sur les propriétés du capteur a été étudiée. Il a été découvert que la diminution de la durée du traitement du capteur à haute température empêche l'agrandissement des particules des matériaux sensibles aux gaz. Il a été montré que les capteurs basés sur des matériaux avec des tailles de particules plus petites présentaient des réponses de capteur plus élevées à 40 ppm H2 . Les résultats obtenus ont été expliqués en termes d'influence substantielle de la longueur des limites communes entre les particules matérielles de dioxyde d'étain et de palladium sur les propriétés sensibles aux gaz des capteurs. Les capteurs obtenus possédaient un temps de réponse et de récupération rapide et ont démontré des caractéristiques stables pendant leur fonctionnement à long terme.

Contexte

De nos jours, l'hydrogène est largement utilisé pour la synthèse chimique dans l'industrie et comme source d'énergie respectueuse de l'environnement [1,2,3]. L'hydrogène est un gaz explosif, et donc, contrôle de H2 contenu dans les domaines de son utilisation, de son transport et de son stockage est nécessaire. Les dispositifs d'analyse de gaz basés sur des capteurs à oxyde métallique peuvent être prometteurs pour réaliser un tel contrôle [4,5,6].

Il est bien connu que les matériaux nanométriques ont des propriétés physico-chimiques uniques, à savoir optoélectroniques [7], magnétiques [8] et catalytiques [9]. SnO2 est un matériau en perspective pour créer les capteurs d'oxyde métallique en raison de son inertie chimique, de sa stabilité thermique et de sa capacité à chimisorber l'oxygène. C'est pourquoi les nanomatériaux à base de dioxyde d'étain sont très intéressants à étudier en tant que couches sensibles au gaz des capteurs pour mesurer H2 dans les airs. L'augmentation des réponses des capteurs à l'hydrogène peut être obtenue en ajoutant dans la couche sensible aux gaz des capteurs des additifs actifs catalytiques dont le Pd qui est l'un des catalyseurs les plus actifs dans une réaction d'oxydation de l'hydrogène [6, 10].

La composition du matériau du capteur, la méthode de sa préparation et les conditions de formation du matériau peuvent avoir une influence sur la taille des particules [11,12,13] et donc sur les propriétés de sensibilité aux gaz du matériau.

La morphologie du matériau de la couche sensible au capteur, y compris la taille de ses particules et leur distribution, a une grande importance pour créer des capteurs à oxyde métallique hautement efficaces [14,15,16]. Il est connu que la diminution de la taille des particules du matériau de la couche sensible au capteur devrait augmenter la réponse du capteur [17]. Parallèlement, il est connu que la réalisation des capteurs nécessite leur frittage à haute température. Cependant, le frittage à haute température conduit à un grossissement des particules de nanomatériau. C'est pourquoi les conditions d'un procédé de frittage à haute température du capteur doivent empêcher le grossissement des particules et assurer simultanément à la fois la résistance mécanique des capteurs et leurs conductivités par formation de contacts entre les nanoparticules du matériau du capteur sensible aux gaz. couche [18].

La température optimale du frittage du capteur qui doit satisfaire aux conditions énumérées ci-dessus peut être atteinte par les valeurs de température requises et la durée d'étapes définies du frittage à haute température des capteurs. Les conditions de formation du nanomatériau capteur doivent également permettre l'achèvement complet de la cristallisation et de la stabilisation de ses nanoparticules.

Le but de ce travail est d'étudier l'influence des conditions de formation de Pd/SnO2 nanomatériaux à différentes teneurs en palladium sur les propriétés des capteurs semi-conducteurs à l'hydrogène.

Méthodes

Synthèse de dioxyde d'étain nanométrique

Synthèse de SnO2 nanométrique matériaux a été réalisée par une méthode sol-gel. L'échantillon de SnCl4 ·5H2 O (m =1,5 g) a été dissous dans 15 ml d'éthylène glycol. La solution obtenue a été évaporée à 110-120°C. Après évaporation de l'éthylène glycol, un gel brun foncé s'est formé. Le gel résultant a été séché à 150 °C pour former un xérogel. Le xérogel a été broyé et placé sur une plaque en céramique. Pour obtenir du SnO2 nanométrique , la décomposition thermique du xérogel a été réalisée sous air à l'aide d'un four haute température Gero (Allemagne). SnO2 nanométrique , carboxyméthylcellulose et PdCl2 ont été utilisés pour obtenir les matériaux sensibles aux gaz.

Préparation des capteurs à adsorption-semi-conducteur

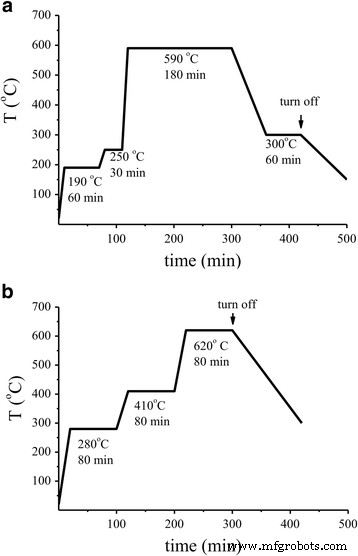

Des capteurs à adsorption-semi-conducteur ont été préparés par dépôt d'une pâte du matériau sensible aux gaz sur la plaque en céramique du capteur qui avait des contacts électriques de mesure et un élément chauffant [19]. La pâte a été préparée en mélangeant le SnO2 synthétisé nanomatériau et solution aqueuse (3 % en poids) de carboxyméthylcellulose. Un volume défini de pâte (3 μL) a été placé sur la plaque en céramique du capteur à l'aide de la seringue de Hamilton 85 RN SYR (5 μL) pour fournir la même épaisseur de la couche de capteur. Selon les données SEM, l'épaisseur de la couche du capteur était d'environ 70 μm (Fichier supplémentaire 1 :Figure S1, Section d'informations complémentaires). Les capteurs ont été séchés à 90 °C pendant 1 h à l'air. L'introduction de palladium dans les couches sensibles aux gaz des capteurs a été réalisée en les imprégnant avec une solution de chlorure de palladium à certaines concentrations (CPdCl2 = 0,05 × 10 −2 -0,15 M). Après imprégnation, les capteurs ont été séchés et frittés dans un four à haute température en utilisant deux modes de température différents qui comprenaient un chauffage par étapes des capteurs (Fig. 1a, b). Les capteurs et les matériaux sensibles aux gaz obtenus par les modes de chauffage de température 1 ou 2 ont été nommés S1 ou S2 respectivement.

Schémas de chauffage en température des capteurs basés sur SnO2 . un Mode 1. b Mode 2

Méthodes de mesure

Pour mesurer une valeur du signal du capteur, les capteurs ont été placés dans des chambres et connectés à un support électrique spécial [20]. La mesure a été effectuée en utilisant un flux de gaz analysé avec un débit de 400 ml/min. La température requise du capteur était assurée par une valeur définie de tension sur le réchauffeur du capteur. La mesure de la température du capteur a été effectuée à l'aide d'un pyromètre Optris Laser Sight (Optris, Allemagne). Les capteurs ont été stabilisés par vieillissement à 400 °C pendant 1 semaine sous air avec traitement périodique des capteurs par le mélange hydrogène-air à 1000 ppm H2 avant de mesurer les propriétés de sensibilité au gaz.

Rapport d'une valeur de la résistance électrique du capteur dans l'air (R 0 ) à une valeur de sa résistance électrique en présence de 40 ppm H2 (R H2 ) a été choisi comme mesure de la réponse du capteur. Le temps de réponse du capteur (t 0.9 ) a été estimé comme le temps nécessaire au capteur pour atteindre 90 % d'une valeur de signal d'équilibre lorsque l'air est remplacé par un gaz analysé. Le temps de récupération (τ 0.1 ) a été estimé comme le temps nécessaire au capteur pour revenir à 10 % au-dessus du signal initial dans l'air lorsque le gaz analysé est remplacé par de l'air.

Les caractéristiques des capteurs ont été étudiées en utilisant des mélanges hydrogène-air avec différentes concentrations de H2 . Mélanges d'air avec H2 , CO, CH4 , et H2 et CO ou H2 et CH4 ont été utilisés pour estimer la sélectivité des capteurs obtenus. Tous les mélanges gazeux analysés ont été préparés et testés au Centre ukrainien de certification et de métrologie.

Stabilités des réponses à 40 ppm de H2 pour les capteurs S2 (S-67 et S-69) pendant 6 mois de leur fonctionnement ont été étudiés.

La détermination de la surface spécifique du matériau du capteur a été effectuée par la méthode Brunauer-Emmett-Teller (BET).

La teneur en palladium dans les matériaux du capteur a été déterminée par une méthode d'absorption atomique à l'aide d'un spectrophotomètre AAS1N Carl Zeiss (Iéna, Allemagne) avec un atomiseur à flamme. L'atomisation du palladium a été réalisée dans une flamme acétylène-air (2350 °C).

L'étude de la composition des phases a été réalisée à l'aide d'un diffractomètre Bruker D &Advance (rayonnement CuKα ). L'identification de la phase de l'échantillon a été réalisée par comparaison des résultats obtenus et des données cristallographiques publiées.

L'étude de la morphologie des matériaux du capteur par la méthode TEM a été réalisée à l'aide d'un microscope électronique à transmission SELMI PEM-125 K avec une tension d'accélération de 100 kV. L'analyse granulométrique basée sur des images MET a été réalisée à l'aide du programme Kappa Image Base. Pour obtenir des informations sur la distribution granulométrique des nanomatériaux obtenus, environ 300 particules dans l'image MET ont été prises en compte.

Les échantillons des nanomatériaux obtenus ont été étudiés par la méthode FESEM en utilisant un microscope électronique à balayage à émission de champ JEOL JSM-6700F (JEOL Ltd., Japon) et la méthode HRTEM en utilisant un microscope électronique à transmission JEM-2100F (JEOL Ltd., Japon).

L'épaisseur de la couche de capteur a été estimée à l'aide d'un microscope électronique à balayage JEOL JSM-6060LA (JEOL Ltd., Japon) avec une tension de fonctionnement de 30 kV.

Résultats et discussion

Les nanomatériaux synthétisés à base de SnO2 [21] avec une taille de particule moyenne de 8 nm ont été utilisés pour créer les capteurs et étudier l'influence des différentes conditions de chauffage de la température de la préparation du capteur sur les propriétés de sensibilité au gaz.

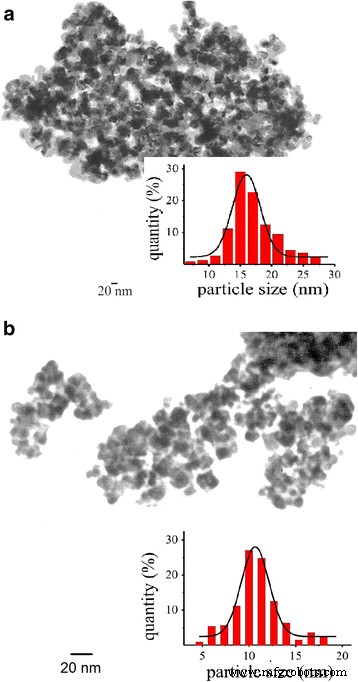

Il a été découvert plus tôt [19, 22, 23] que la formation de la couche sensible au gaz des capteurs qui avait été préparée en utilisant le mode de chauffage de température 1 avec une température finale dans une plage de 590 à 6 20°C pendant 180 min avait conduit à forment les particules avec des tailles de 5 à 30 nm (une taille moyenne de 17 nm). Image TEM du nanomatériau du capteur S1 obtenu en utilisant le mode de chauffage de température 1 avec une température finale de 590 °C est présenté dans la Fig. 2a. La réponse (R 0 /R H2 ) du capteur basé sur le matériau était égal à 6,7. L'augmentation de la réponse du capteur peut être fournie en utilisant des matériaux avec des tailles de particules plus petites. De telles particules peuvent être éventuellement obtenues en utilisant un mode de chauffage en température avec une durée moindre à la température finale de frittage du capteur. Il a été constaté que la diminution de la durée de chauffage du capteur de 180 à 80 min à la température finale du mode de chauffage 1 (590 °C) avait conduit à former de très petites valeurs des réponses du capteur à 40 ppm H2 (R 0 /R H2 ~ 2) et des valeurs élevées des résistances électriques des capteurs dans l'air (>500 MOhm) pour la plupart des capteurs créés. Ces conditions de frittage du capteur n'ont probablement pas conduit à la formation d'une quantité suffisante de contacts entre les particules du matériau pour permettre le passage du courant électrique à travers le capteur.

Images MET des nanomatériaux sensibles aux gaz a S1 et b S2

Pour assurer à la fois la formation de la conductivité du capteur et sa résistance mécanique, la durée du chauffage du capteur a été réduite jusqu'à 80 min avec une augmentation simultanée de la température finale du frittage du capteur à 620 °C. De plus, la durée du chauffage du capteur dans ce mode de température a été augmentée à 80 min dans les régions à basse température du frittage, à savoir, à 280 et 410 °C, qui correspondaient aux températures de décomposition de la CMC et du chlorure de palladium [24,25 ,26]. Ces changements dans les régions à basse température de la formation du capteur sont provoqués par la nécessité de former un plus grand nombre de contacts dans le matériau du capteur. L'augmentation de la taille des particules du matériau dans les régions à basse température ne devrait certainement pas être aussi intense qu'elle devrait l'être à 620°C. Le schéma du mode de chauffage à température plus douce 2 du frittage du capteur est présenté sur la figure 1b.

Analyse de micrographies MET des matériaux de capteurs obtenus S2 (Fig. 2b) a montré que ces matériaux contiennent des particules plus petites que les particules du matériau du capteur S1 (Fig. 2a) :la taille moyenne des particules de dioxyde d'étain pour les deux modes de chauffage à température étudiés 1 et 2 était de 17 et 11 nm respectivement. Une telle diminution de la taille des particules du matériau du capteur S2 contribué à une augmentation de la valeur de la surface spécifique du dioxyde d'étain à 47 m 2 /g au lieu de 39 m 2 /g qui a été trouvé pour le matériau du capteur S1 .

Il a été montré que la teneur en palladium dans le Pd/SnO2 nanomatériaux obtenus par imprégnation du SnO2 nanométrique par des solutions de PdCl2 augmente lorsque la concentration de chlorure de palladium augmente également. En particulier, lorsque la concentration de PdCl2 la solution a été modifiée de 0,05 mol/L à 15 × 10 −2 mol/L, la teneur en additifs de palladium dans les nanomatériaux est passée de 0,001 à 0,193 % en poids.

D'après les données XRD, dioxyde d'étain non modifié et Pd/SnO2 les nanomatériaux à teneur différente en palladium obtenus dans les deux modes de température ont une structure de cassitérite avec des paramètres de maille identiques a = 0,4738 nm, b = c = 0,3187 nm [21].

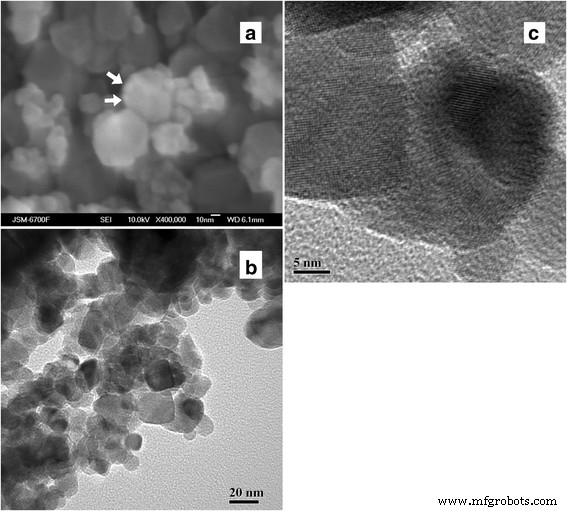

L'image FESEM du matériau du capteur obtenu (Fig. 3a) montre les grains de SnO2 nanomatériau et particules de Pd (indiquées par des flèches sur la figure 3a). Des limites claires entre les particules du nanomatériau du capteur peuvent être vues sur les images HRTEM (Fig. 3b, c).

un FESEM et b , c Images HRTEM du capteur Pd/SnO2 nanomatériau

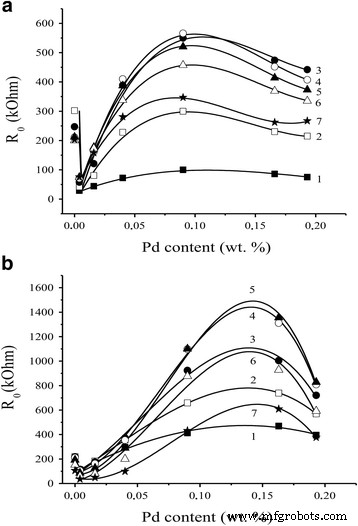

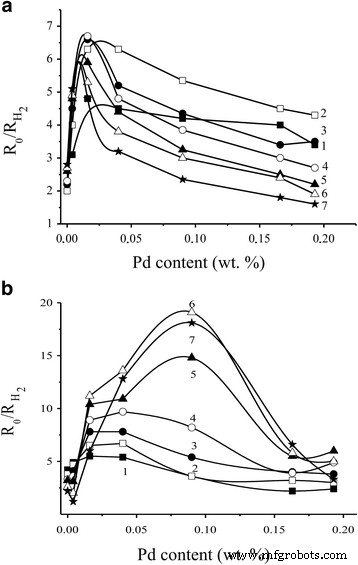

Il a été montré (Fig. 4a, b) que la dépendance des valeurs de résistance électrique dans l'air des capteurs contenant du Pd sur la teneur en palladium à différentes températures de capteur a un caractère compliqué avec un minimum à faible teneur en palladium et un maximum large à Pd beaucoup plus élevé contenus pour les deux modes de chauffage de température différents des capteurs.

Dépendance de R 0 valeurs des capteurs a S1 et b S2 basé sur Pd/SnO2 sur la teneur en palladium à différentes températures des capteurs :1 410 °C, 2 382 °C, 3 355 °C, 4 327 °C, 5 295 °C, 6 261 °C et 7 225 °C

Pour expliquer les résultats obtenus, il est à noter que les valeurs de la résistance R 0 et la réponse du capteur avec l'ajout de métaux (ou d'oxydes) dans le matériau de la couche sensible aux gaz ont été fournies par la formation de frontières communes entre les particules des additifs actifs et le dioxyde d'étain [19, 27, 28]. Lorsque le capteur est chauffé à l'air, ces joints participent à la chimisorption de l'oxygène avec localisation des électrons issus de la bande de conductivité du semi-conducteur. Une telle chimisorption influence les valeurs de la résistance électrique du capteur. En présence d'un gaz analysé, une réaction catalytique hétérogène d'oxydation du gaz par l'oxygène chimisorbé se déroule à la surface du semi-conducteur. Les électrons localisés au niveau de l'oxygène chimisorbé retournent dans la bande de conductivité du semi-conducteur, et la diminution de la résistance électrique du capteur est réalisée. Dans ce cas, la quantité d'oxygène stationnaire sur la surface du capteur qui se produit à la suite d'un état d'équilibre dynamique de la réaction d'oxydation déterminera la valeur de résistance du capteur. Un changement de la valeur de la résistance du capteur lorsque l'air est remplacé par le gaz analysé détermine la valeur de la réponse du capteur. Dans des conditions identiques (le même gaz de la concentration définie et la même température du capteur), la valeur de la résistance électrique du capteur dans l'air et son évolution en présence du gaz analysé (réponse du capteur) dépendront de la longueur de la limite entre les particules de palladium et de dioxyde d'étain. La teneur en palladium dans le matériau du capteur affectera la valeur de la longueur de la limite et déterminera ainsi les propriétés du capteur.

Comme on peut le voir sur la Fig. 4a, b, l'introduction de palladium (jusqu'à 0,05 % de Pd) affecte la valeur du capteur R 0 de la même manière indépendamment du mode de chauffage en température du capteur de frittage. La réduction initiale observée de la valeur de la résistance électrique du capteur peut être due à l'existence de palladium métallique qui se forme sur la surface du capteur selon les données XPS obtenues [19]. Une augmentation supplémentaire de la teneur en palladium entraîne une légère augmentation des valeurs des résistances des capteurs S1 et S2 en raison de la faible chimisorption d'oxygène à la limite d'une très petite longueur entre SnO2 et des particules de palladium. Il est à noter que des valeurs similaires des résistances des capteurs S1 et S2 dans la gamme de ces faibles teneurs en palladium n'indiquent aucune influence significative du palladium sur les propriétés des capteurs qui sont déterminées par les propriétés propres du dioxyde d'étain dans ces conditions. Il a été constaté que la valeur de la résistance électrique de SnO2 ne dépendait pratiquement pas de la température de frittage du capteur dans la plage de température de 590 à 620 °C comme cela a été trouvé dans [19,22,, 21-23].

Changement du mode de chauffage de la température de création des capteurs S1 et S2 affecte significativement la valeur de leur résistance lorsque la teneur en palladium est augmentée (> 0,05 % Pd) (Fig. 4a, b). En effet, la résistance des capteurs S2 ont des valeurs bien supérieures à celles des capteurs S1 dans des conditions de mêmes teneurs en palladium dans la plage de concentration de 0,05 à 0,2 % de Pd. Ceci est en accord avec l'hypothèse d'un rôle stabilisant du palladium [29] qui empêche le grossissement des particules de nanomatériau, et le mode de chauffage à température douce 2 du frittage du capteur contribue à ce processus. La longueur des joints entre les particules de palladium et de dioxyde d'étain dans ces conditions de températures douces sera plus longue pour le matériau S2 , et donc, en raison d'une grande quantité d'oxygène chimisorbé sur les joints, les valeurs de résistance pour les capteurs S2 doivent être supérieurs à ceux des capteurs S1 . Ceci est confirmé dans une expérience (Fig. 4a, b). La formation de particules plus petites pour les nanomatériaux contenant du Pd obtenus dans les conditions de température douce du mode de chauffage 2 a également été confirmée par la méthode MET (Fig. 2b).

Enfin, à des teneurs en palladium très élevées, le processus d'agrégation des particules de Pd peut commencer et il diminuera la longueur des limites communes, ce qui entraînera une diminution des valeurs de résistance électrique des capteurs (Fig. 4b).

En général, une modification des réponses des capteurs à l'hydrogène est corrélée à une modification de leur résistance électrique (Figs. 4a, b et 5a, b) :une augmentation des valeurs de la résistance électrique des capteurs entraîne une augmentation de la valeurs de leurs réponses de capteur à H2 . Les réponses des capteurs S2 à 40 ppm d'hydrogène sont supérieures aux réponses des capteurs S1 (Fig. 5). Comme on peut le voir (Fig. 5), diminuer la réponse du capteur à H2 est observée pour les teneurs les plus élevées en additifs Pd par rapport au capteur S2 . Cela peut probablement être dû à l'agrégation des amas de palladium qui recouvrent en grande partie la surface du semi-conducteur, et la surface du dioxyde d'étain devient indisponible pour l'hydrogène. C'est pourquoi une diminution de la réponse du capteur est observée dans l'expérience.

Dépendance de la réponse du capteur à 40 ppm H2 pour les capteurs a S1 et b S2 basé sur Pd/SnO2 sur la teneur en palladium à différentes températures des capteurs :1 410 °C, 2 382 °C, 3 355 °C, 4 327 °C, 5 295 °C, 6 261 °C et 7 225 °C

Il a été constaté que les positions des valeurs maximales des résistances électriques du capteur (Fig. 4a, b) et les réponses du capteur (Fig. 5a, b) pour le capteur S2 par rapport au capteur S1 sont déplacés vers une région de teneurs plus élevées en palladium. Cela peut être le résultat de l'existence d'une teneur en palladium relativement plus importante sur la surface du capteur dans un état non agrégé pour le matériau SnO2 avec une plus petite taille de leurs particules. Un tel état du matériau favorisera l'augmentation de la valeur de résistance électrique du capteur dans l'air et la réponse du capteur à l'hydrogène.

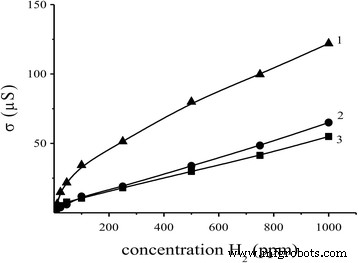

Pour le capteur le plus sensible S2 basé sur 0,09 % Pd/SnO2 nanomatériau, d'autres propriétés des capteurs ont été étudiées. Il a été constaté que ce capteur est sensible à l'hydrogène dans une large gamme de ses concentrations aux différentes températures de fonctionnement du capteur (Fig. 6). Une dépendance de la conductivité des capteurs sur H2 la concentration est pratiquement linéaire dans une plage testée de H2 concentration (2–1000 ppm H2 ) aux différentes températures du capteur (327 et 382 °C) (Fig. 6). Non-linéarité de la conductivité du capteur dans la large plage de H2 la concentration à 261 °C est probablement associée à diverses liaisons énergétiques de l'oxygène chimisorbé sur la surface du capteur. Il a été constaté qu'une limite de détection de H2 la mesure pour le capteur le plus sensible est égale à 2 ppm dans l'air. Un changement de la conductivité du capteur qui atteint 44 à 52 % pour une concentration en hydrogène aussi faible dépend de la température du capteur. Il convient de noter que la réponse à 2 ppm H2 (R 0 /R H2 = 2.1 à 261 °C) pour le capteur créé est supérieur à une réponse au même H2 concentration (R 0 /R H2 = 1.3 à 265 °C) pour le capteur à base de SnO2 nanométrique étudié en [30].

Dépendance de la conductivité du capteur S2 basé sur 0,09 % Pd/SnO2 nanomatériau sur la concentration d'hydrogène à différentes températures de capteur :1 261 °C, 2 327 °C, 3 382 °C

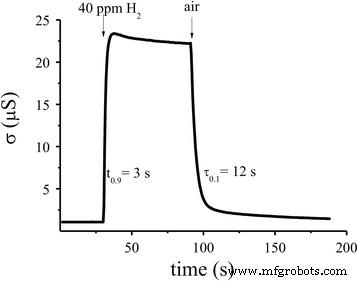

Il a été montré que le capteur basé sur S2 matériau (0,09% Pd/SnO2 ) possèdent une réponse rapide (t 0,9 = 3 s) et la récupération (τ 0.1 = 12 s) temps à 261 °C (Fig. 7). Il convient de noter que les capteurs créés ont également une réponse de capteur élevée (R 0 /R H2 = 19,5) à la microconcentration (40 ppm H2 ) d'hydrogène. C'est bien mieux par rapport aux caractéristiques correspondantes du capteur basé sur Pd/SnO2 nanomatériau étudié dans [31] où la réponse du capteur à 50 ppm H2 est égal à R 0 /R H2 = 15.9 et le temps de réponse et de récupération est égal à t 0,9 = 120 s et τ 0.1 = 15 min.

Évolution de la conductivité en fonction du temps pour le capteur optimal dopé au Pd (0,09% Pd/SnO2 ) à la température du capteur 261 °C

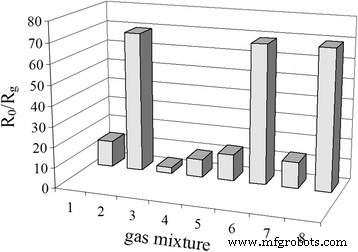

Les résultats de l'étude de sélectivité en H2 pour les capteurs S2 contenant 0,09 % en poids de Pd (T = 261 °C) en présence de CO et CH4 sont illustrés à la Fig. 8. Comparaison de la réponse du capteur à H2 , CH4 , ou CO de la même concentration (500 ppm) montre que la réponse du capteur à H2 est beaucoup plus élevé que pour CH4 ou CO. C'est pourquoi la présence de CH4 ou CO d'une concentration de 500 ppm dans le mélange gazeux analysé avec 500 ppm de H2 n'influence pratiquement pas la mesure de l'hydrogène (Fig. 8). Une telle influence est également absente pour la mesure de la microconcentration de H2 (20 ppm) dans le cas de son mélange avec 500 ppm de CH4 ou CO. Un tel comportement des capteurs peut être expliqué par différentes valeurs de la température optimale du capteur nécessaire pour fournir la valeur maximale de la réponse du capteur pour chacun des gaz testés. La température optimale du capteur pour mesurer H2 est bien inférieure (261 °C) à celle de CH4 (382 °C) et CO (327 °C). Basse température du capteur pour mesurer H2 s'explique par une activité plus élevée de H2 par rapport à CH4 et les activités de CO dans la réaction d'oxydation sur la surface du capteur. Une absence pratique d'interférence de CH4 et CO pour la réponse du capteur à H2 (Fig. 8) dans les conditions étudiées peut également s'expliquer par une réaction d'oxydation de l'hydrogène prédominante s'exécutant en surface en raison d'une plus grande réactivité de H2 par rapport à CO et CH4 .

Réponse du capteur S2 contenant 0,09 % en poids de Pd (T = 261 °C) lors de l'exposition à un mélange gazeux d'air analysé avec 1 20 ppm H2 , 2 500 ppm H2 , 3 500 ppm CH4 , 4 500 ppm de CO, 5 20 ppm H2 + 500 ppm CH4 , 6 500 ppm H2 + 500 ppm CH4 , 7 20 ppm H2 + 500 ppm de CO et 8 500 ppm H2 + 500 ppm de CO

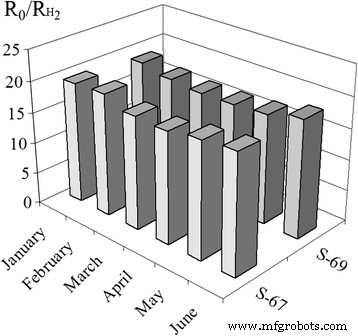

Stabilité de la réponse du capteur en fonctionnement à long terme pour deux capteurs S2 basé sur 0,09 % Pd/SnO2 nanomatériau pendant 6 mois a été étudié. Il a été constaté que les capteurs S2 n'ont pas perdu leurs réponses de capteur et n'ont eu aucune dérive dirigée de la réponse de capteur après 6 mois de fonctionnement du capteur (Fig. 9). Ce résultat montre une possibilité d'appliquer les capteurs créés dans la pratique.

Réponse à 40 ppm H2 des capteurs S2 (S-67 et S-69) basé sur 0,09 % Pd/SnO2 nanomatériau pendant 6 mois de leur fonctionnement à la température du capteur 261 °C

Conclusions

Changement des conditions de traitement à haute température des capteurs à base de Pd/SnO2 conduit à former des particules plus petites de nanomatériau de la couche sensible au gaz du capteur qui a permis d'atteindre une valeur significative de la réponse du capteur (R 0 /R H2 = 19,5) à la microconcentration d'hydrogène (40 ppm) à la température du capteur 261 °C. Les capteurs créés peuvent mesurer l'hydrogène dans une large gamme de sa concentration (2 à 1089 ppm H2 ), ont une limite basse de H2 détection et démontrer un temps de réponse et de récupération rapide. Les capteurs créés sont stables pendant leur fonctionnement à long terme.

Nanomatériaux

- Fonctionnement du capteur virtuel et ses applications

- Fonctionnement du capteur d'occupation et ses applications

- Principes de base des capteurs magnétiques numériques

- Comprendre les capteurs

- Capteur de position inductif sans contact

- Les capteurs éliminent les étincelles dans les véhicules à hydrogène

- Les capteurs portables détectent les fuites de gaz

- Les capteurs éliminent le risque d'étincelles dans les véhicules à hydrogène

- Capteur de débit et de température de laboratoire sur puce