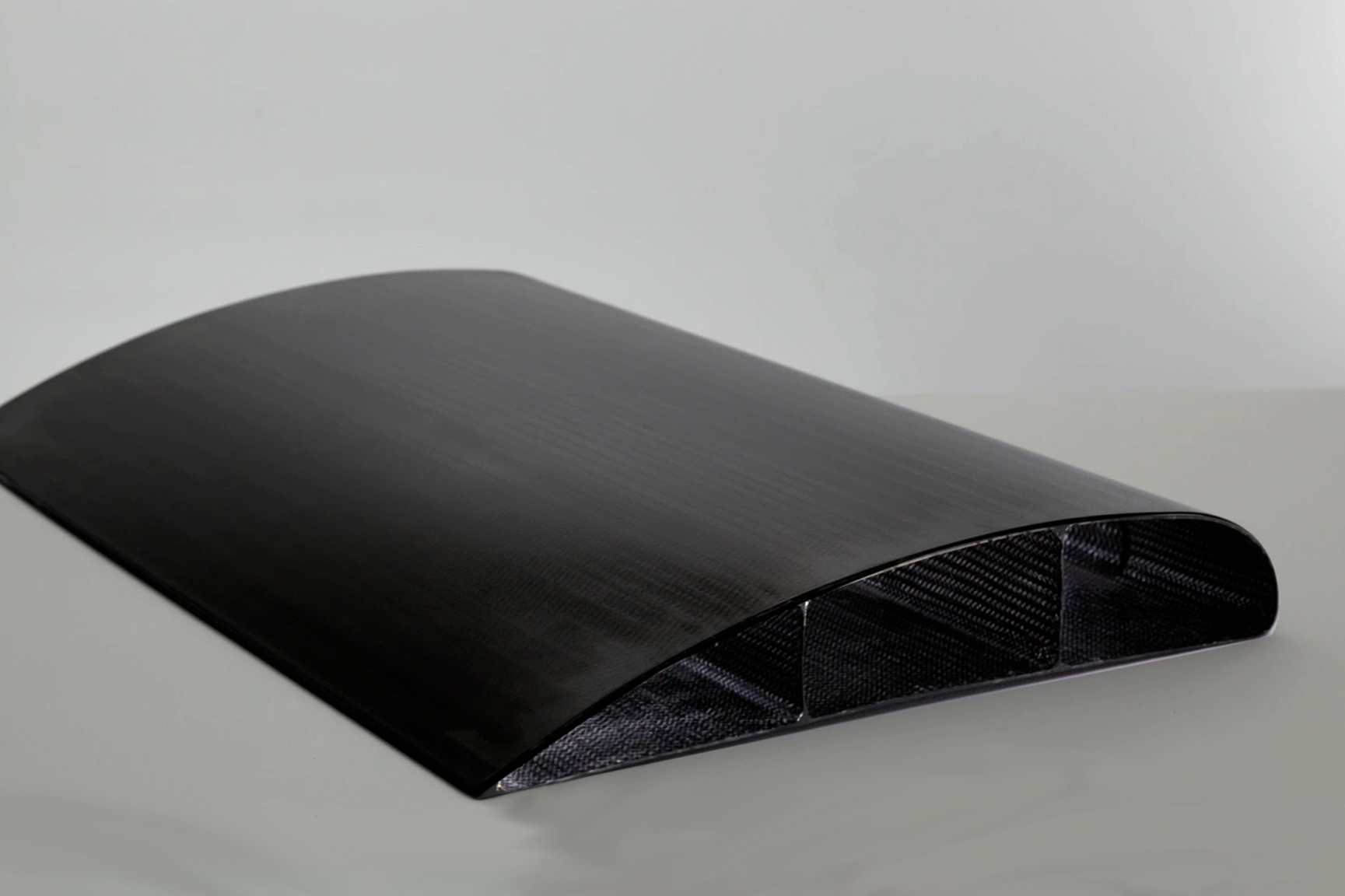

Aperçu de l'exposition CAMX 2021 :Hawthorn Composites

Crédit photo :Aubépine

Crédit photo :Aubépine

Hawthorn Composites (Xenia, OH, États-Unis), une division de Spintech Holdings Inc., présente une structure d'aile co-durcie qui a été réalisée à l'aide d'une application de fibre de carbone sèche, d'un surtressage, d'une infusion de liquide et d'outils intelligents. La société affirme que cette combinaison réduit considérablement les coûts de main-d'œuvre et de matériaux tout en maintenant l'intégrité structurelle et la neutralité du poids, par rapport aux composants préimprégnés et autoclaves conventionnels.

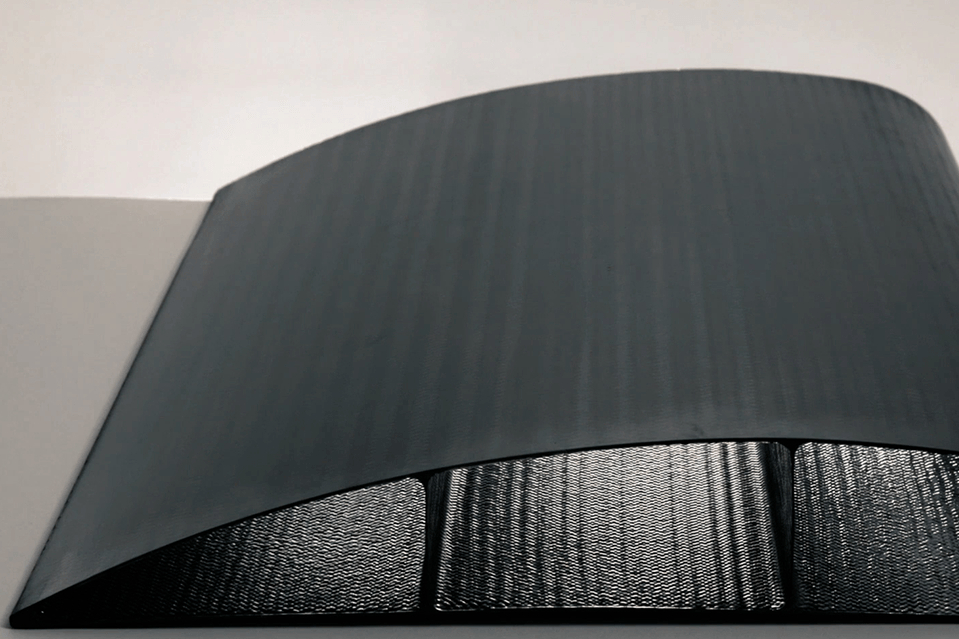

La pièce a été fabriquée en tirant des gaines en fibre de carbone sèche biaxiale tressée sur chacun des trois outils intelligents pour créer les toiles transparentes et une partie de la structure de la surface de contrôle. Ensuite, deux couches de tissu en fibre de carbone quasi-isotrope sont déposées dans le moule pour former la peau inférieure de la surface de contrôle. Les Smart Tools mis en place sont placés dans le moule au-dessus de la peau inférieure et une couche du tissu de la peau supérieure est tirée sur le dessus des outils. Plusieurs nouilles formées sur mesure sont ensuite placées dans le bord de fuite de la surface de contrôle et scellées par la peau inférieure. Enfin, la deuxième couche de la peau supérieure est tirée sur la première couche et fixée en place.

Crédit photo :Aubépine

Crédit photo :Aubépine La moitié supérieure du moule à clapet est placée sur la moitié inférieure et fixée avec des boulons. Des sacs sous vide sont tirés à travers chaque Smart Tool et scellés sur les plaques de scellage intermédiaires. Une fois les sacs sous vide fixés, les plaques de pression sont fixées au moule, ce qui permet à la cavité interne du moule d'être pressurisée à 75 psi de pression et crée un effet de type autoclave inversé à l'intérieur du moule.

Le moule est ensuite placé dans un four et mis d'aplomb pour l'infusion à l'aide d'un moulage par transfert de résine légère (LTRM). Ensuite, le moule et la résine sont préchauffés et la résine est infusée pour mouiller complètement la préforme en fibre de carbone. Une fois terminé, les tubes de sortie et d'entrée sont fermés, permettant aux outils intelligents sous pression de créer une force hydrostatique pour consolider la préforme et les vides pendant le durcissement.

Une fois le durcissement terminé, le moule est retiré du four et la plaque d'extrémité est démontée. Les sacs sous vide sont retirés de chaque cavité et le Smart Tool désormais élastique est extrait avec une faible force de la pièce composite durcie.

fibre

- Aperçu de l'exposition CAMX 2021 :Pacific Coast Composites

- Aperçu de l'exposition CAMX 2021 :Avient

- Aperçu de l'exposition CAMX 2021 :Toray

- Aperçu de l'exposition CAMX 2021 :Teubert

- Aperçu de l'exposition CAMX 2021 :Cygnet Texkimp

- Aperçu de l'exposition CAMX 2021 :Airborne

- Aperçu CAMX 2021 :Composites One

- Aperçu de l'exposition CAMX 2019 :Toray Advanced Composites

- Aperçu de l'exposition CAMX 2021 :Helicoid