Qu'est-ce qu'un additif plastique ? Quels sont les additifs plastiques courants les plus utilisés aujourd'hui ?

Qu'est-ce qu'un additif plastique ?

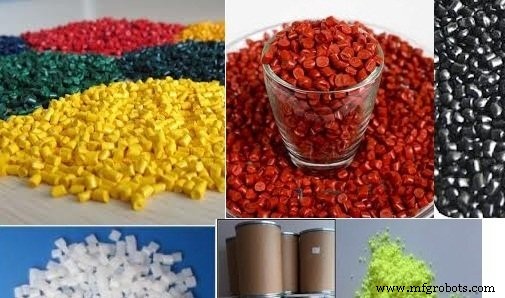

Ce sont des composés, inorganiques ou organiques, d'origine naturelle ou synthétisés. Ils modifieront les propriétés ou ajouteront de nouvelles propriétés au plastique pur. En fonction des exigences du produit de sortie, le fabricant mélangera la résine avec le mélange maître d'additifs plastiques dans un certain rapport, puis produira un mélange de matériaux. A subi des traitements tels que coulée, compression, pressage... le mélange initial est créé avec la forme de produit souhaitée.

Différents additifs lorsqu'ils sont mélangés avec des billes de plastique donneront au plastique des propriétés différentes, telles que l'augmentation de la ténacité, une bonne isolation, la création de brillance ... L'ajout d'additifs au plastique ne rend pas seulement les objets en plastique plus légers en bloc. qualité, mais la couleur est également améliorée, la qualité pour l'utilisateur est également plus assurée. C'est la raison pour laquelle 90% des produits en plastique dans le monde utilisent des additifs, car le plastique pur n'a fondamentalement pas les propriétés telles que la résistance, la durabilité, la dureté ... mais il doit être combiné avec des additifs. Utilisation durable lorsqu'il est exposé aux conditions rigoureuses de l'environnement environnant.

Quels sont les additifs plastiques les plus couramment utilisés aujourd'hui ?

Additifs anti-adhérents (antiblocage)

L'adhérence peut nuire à l'usinage et à l'application du film, rendant parfois le film inutilisable. Afin de réduire le contact entre les films et d'éviter l'attraction, un additif à la surface du film est rendu rugueux pour créer un effet d'étirement, qui est un additif plastique antiadhésif.

L'additif plastique antiadhésif doit être très efficace et présenter une qualité et une stabilité fiables, n'ayant que peu ou pas d'effet sur les propriétés du film, en particulier les films LLDPE et LDPE. , les gens utilisent des agents antiadhésifs et des additifs antidérapants avec un polymère pour créer un environnement de traitement adapté aux films.

Les principaux ingrédients de l'additif plastique antiadhésif sont généralement :le dioxyde de silicium synthétique (SiO2) (silicium fumé, gel de silicium, zéolite) ou le SiO2 naturel et minéral (argile, diatomite, quartz, poudre de talc). Les matériaux synthétiques ont l'avantage de ne pas avoir d'état cristallin (phénomène de poussière de craie), contrairement aux matériaux naturels. Par conséquent, lors de l'utilisation de matériaux naturels, un traitement spécial est nécessaire pour réduire la poussière de craie et nécessite également une méthode d'impression différente.

En termes de sécurité, les additifs antiadhésifs ainsi que d'autres additifs plastiques sont inoffensifs pour le consommateur final, conformément aux réglementations nationales sur les produits alimentaires.

Les produits sont souvent collés entre eux :emballage, plastique...

Critères de choix de l'additif plastique anti-adhérent :

- Taille des particules :Affecte les performances de l'additif et les propriétés physiques du produit final.

- Surface :Affecte le coefficient de friction du film et le niveau d'usure de l'appareil.

- Gravité spécifique :Indique le poids relatif du produit.

- Densité :affecte la qualité du produit final.

Types courants d'additifs plastiques antiadhésifs :

- Terre de diatomées

- Talc

- Carbonate de calcium (CaCO3)

- Silices et silicates synthétiques

Additifs dans

Au cours du processus de traitement, un certain nombre de facteurs peuvent réduire la transparence du produit, tels que :les charges, l'utilisation de plastique recyclé... Par conséquent, le clarificateur est une solution efficace pour résoudre le problème. Résoudre ce problème, à la fois augmenter la brillance du produit, tout en aidant à réduire les coûts pour les fabricants.

En utilisant uniquement un faible taux de clarté du grain, une qualité potentielle et un coût accrus, des avantages peuvent être obtenus grâce à un temps de cycle réduit et à des économies d'énergie. Avec une petite quantité d'insertion, l'augmentation de l'additif plastique interne n'affecte pas négativement la capacité de soudage, de collage ou les propriétés de traitement ainsi que l'adhérence de l'encre d'impression, de la colle ...

Candidature :

Les additifs plastiques sont utilisés et appliqués dans le domaine plastique, qui sont principalement utilisés dans :

- Avec du plastique PP :produits ménagers, film pp, film profilé, barquette...

- Avec du plastique PE :emballage LLDPE, filet en plastique, plastique ménager, sachet en mousse HDPE...

Remplisseurs pour plastique :mélange-maître de remplissage

Le mélange-maître de remplissage (taical) est une charge à base de carbonate de calcium (CaCO3) - une charge de carbonate de calcium, utilisée dans l'industrie des plastiques pour modifier les différentes propriétés de la résine ou de la résine polymère, dans le but de réduire les coûts des produits pour les clients. .

Taical - les mélanges maîtres de remplissage sont traités en faisant fondre un mélange de pierre - poudre de carbonate de calcium, additif plastique et résine primaire dans une résine liquide, puis refroidis, coupés en petites particules. Ces particules seront mélangées à du plastique vierge et continueront à subir des processus de traitement tels que le soufflage de film, le filage, le moulage par injection... pour créer des produits en plastique.

Candidature :

Les additifs plastiques sont appliqués dans ces domaines :

- Réduire les coûts de production de films, d'emballages en plastique, de sacs à provisions et de sacs en plastique PE.

- Production de panneaux de plafond, cadres, portes en plastique.

- Production de tuyaux en PVC et accessoires en plastique, câbles électriques.

- Application dans le moulage, le moulage par injection d'autres produits en plastique...

Additif plastique raidisseur PP

Dans le processus de traitement du plastique PP, selon le type de plastique et la nature du produit, le plastique affecte le retrait, le produit est souvent déformé, de forme inégale... entraînant des difficultés dans le processus. montage et utilisation. De nombreuses raisons peuvent être mentionnées, généralement en raison du processus de refroidissement limité, qui n'aide pas le produit à se former rapidement.

Le durcisseur aidera le produit à se former rapidement, rendant le produit plus clair, sans se déformer ni se déformer. Non seulement cela, le durcisseur aide également à réduire le cycle de pressage, augmentant ainsi l'efficacité de la production, contribuant ainsi à réduire les coûts.

Résistance aux UV (additif plastique anti-UV)

Lorsqu'ils sont exposés au soleil ou à une autre lumière artificielle, les rayons UV peuvent rompre les liaisons d'un polymère. C'est le processus de dégradation photochimique et c'est la principale cause de rupture de liaison, de farinage, de changement de couleur et de détérioration des propriétés physiques du polymère.

Pour contrer la destruction de la lumière UV, une solution consiste à utiliser un piégeur de radicaux libres - les Stabiliers à la lumière des amines entravées (HALS). Le HALS est extrêmement efficace contre la dégradation par la lumière pour la plupart des polymères. Ils n'absorbent pas les UV mais agissent en réagissant avec les radicaux libres (responsables de la dégradation des polymères). Aider ainsi les produits en plastique à conserver leurs propriétés mécaniques, prolonger le temps d'utilisation des produits en plastique. Avec très peu de contenu HALS, un effet significatif peut être obtenu.

Additif plastique anti-statique

Pendant le processus de traitement, les particules de plastique frottent constamment les unes contre les autres, formant une attraction électrostatique. Cela conduit à une certaine quantité de poussière sur la surface en plastique, réduisant la transparence ainsi que l'esthétique du produit.

Des particules d'additif plastique antistatique sont créées pour lier la résine du substrat au composant antistatique, qui est utilisé pour réduire la capacité de charge à la surface de la membrane, rendant la production plus sûre et plus efficace. Dans le même temps, minimisant la situation d'aspiration, l'adhérence de la poussière aux produits lors de l'affichage et du stockage.

Il existe 2 types d'additifs plastiques antistatiques :

- Antistatique non durable :comprend des dessiccants de surface, des sels organiques, du glycol, du polyéthylène glycol ..

- Antistatique longue durée :polyhydroxypolyamines (PHPA), polyalkylène et copolymères polyacryliques.

Application :Les additifs plastiques antistatiques sont utilisés pour éliminer l'électricité statique des résines PE, PP... dans les domaines de :

- Film soufflé

- Moulage par injection, extrusion de tuyaux, soufflage de bouteilles.

Additif plastique contre bloc, adhérence

L'agglutination ou l'agglutination est l'adhésif entre les films étroitement ensemble, il est difficile de les séparer les uns des autres. La cause de ce phénomène peut être due à :affinité l'un pour l'autre, charge opposée, due au vide...

Ce phénomène provoque de nombreuses difficultés dans le processus de production :

- Difficile d'ouvrir la bouche des sacs d'emballage, ce qui prend du temps

- Il est difficile de mettre le produit à l'intérieur du sac, provoquant parfois un déversement...

L'agent anti-agglomérant rend la surface de la membrane rugueuse (rugueuse) de sorte que l'air peut facilement interférer avec les membranes, éliminant ainsi l'effet de vide. Dans certains cas particuliers, le composant antistatique est ajouté, grâce à l'entrée d'air, la vapeur se réunira et bloquera la charge sur la surface de la membrane. Éliminant ainsi le phénomène d'agglutination qui a des éléments dus à la charge.

La composition de l'antigel peut être inorganique ou organique :

- Inorganique :Silice, Talc, CaCO3, Silicate d'alumine, Kaoline, Mica, ... Selon l'épaisseur de la membrane, différentes particules inorganiques sont nécessaires.

- Biologique :éthylène bisstéramide, stéaryl érucamide, monostéarate de glycérol, stéarate de zinc, téflon, ...

Additif plastique ignifuge

La plupart des résines sont hautement inflammables en raison de leur structure moléculaire à chaîne carbonée. Par conséquent, pour améliorer la résistance au feu de ce matériau, des additifs ignifuges avec le mécanisme suivant sont utilisés :

- Crée une couche protectrice à la surface de la phase solide (couche d'intumescence)

- La trempe radicalaire fonctionne en phase gazeuse

Quelques additifs ignifuges courants :

- Retardateur de flamme halogène :contient un polymère halogène

- Dérivés DOPO :dérivés hydroxyles/amines de polyphénols, polyphosphate d'ammonium, phosphate de mélamine...

- Retardateur de flamme inorganique :hydroxyde d'aluminium [Al (OH) 3], hydroxyde de magnésium [Mg (OH) 2], phosphore rouge, graphite expansé, polyphosphate d'ammonium (APP)...

- Retardateur de flamme organique :N - diamino - benzène (2-hydroxy) 4 dibenzyl ester acides ; diméthyl méthylphosphate (DMMP).

Additif plastique anti-rosée

Le terme "buée" est utilisé pour décrire la condensation de la vapeur d'eau sur un film plastique sous la forme de petites gouttelettes d'eau individuelles. Les gelures se produisent lorsque des masses d'air contenant de la vapeur d'eau sont enfermées et refroidies à des températures inférieures à la condensation. La condensation de la vapeur d'eau est couramment observée lorsque les aliments dans des emballages en plastique sont stockés dans des réfrigérateurs et dans des serres. Pour pallier ce phénomène, des agents antifouling ont été recherchés et développés.

Les agents anti-buée, également connus sous le nom d'agents anti-buée, sont des produits chimiques qui empêchent la condensation de l'eau sous forme de gouttes sur cette surface comme le brouillard. Additifs anti-rosée courants :

- PLA :est un polyester gras similaire au PET en termes d'énergie de surface et de caractéristiques de polarisation par rapport à l'oléfine.

- Lanxess AF DP1-1701 :un système de revêtement anti-rosée et anti-condensation eau dans l'eau utilisé pour les plaques dures, les panneaux multi-parois, les cartons ondulés et autres produits finis en polycarbonate, les produits de moulage par injection dérivés du même matière...

Additif de blanchiment optique

L'agent de blanchiment optique (souvent appelé « super agent de blanchiment ») est un ingrédient utilisé relativement couramment dans l'industrie du plastique. Ils ont une absorption élevée de la lumière sub-ultraviolette et ultraviolette, convertissant l'énergie lumineuse absorbée en ondes lumineuses visibles dont la couleur va du bleu au violet. Ils émettent de la lumière, ils sont donc également appelés luminescents.

L'utilisation d'un agent de blanchiment optique améliore considérablement l'apparence et la couleur du produit car :

- Aide à réduire la décoloration du produit (surtout lorsque le produit utilise des déchets)

- Rendez les couleurs plus vives et plus éclatantes.

Une partie de l'eau de Javel fluorescente d'aujourd'hui :

- OB-1 :convient pour blanchir le polyester, le nylon, le polypropylène, le PVC, l'ABS, l'EVA, le polystyrène...

- OB :poudre vert clair inodore, soluble dans la plupart des solvants organiques tels que les alcanes, les graisses, les huiles minérales, les paraffines.

- KCB :la poudre Kelly est brillante, non toxique, inodore et insoluble dans l'eau, résistante à la chaleur.

- KSB :poudre de couleur claire, non toxique, inodore, insoluble dans l'eau, mais se dissout principalement dans les solvants organiques.

- FP (127) :haute blancheur, bonne couleur, haute résistance à la chaleur et à la corrosion, soluble dans les solvants organiques, bonne compatibilité avec le PVC et le polystyrène.

- DBH :a une forte intensité de fluorescence, une blancheur élevée, une résistance à la chaleur à 330 C

- KSN :bonne compatibilité avec le plastique, durabilité à haute température et bonne résistance à la corrosion, convient au blanchiment du polyester et du plastique.

- KB :Forte intensité de fluorescence et blancheur élevée, résistance à la chaleur.

Additif plastique favorisant la biodégradation

La décomposition complète du plastique prendra beaucoup de temps, ce qui constitue aujourd'hui un problème environnemental alarmant. Un additif de décomposition contrôle le processus de décomposition et transforme le plastique à la fin du cycle en un matériau avec des structures moléculaires complètement différentes. Cette structure est capable de se décomposer en molécules simples telles que :CO2, H2O, CH4, composés inorganiques ou biomasse...

Il existe actuellement sur le marché de nombreux additifs pour favoriser la biodégradation dans la production de plastique. Ils sont principalement synthétisés à partir de substances organiques respectueuses de l'environnement. Les additifs Reverte sont prédominants parmi ceux-ci. Reverte a pour fonction de transformer des produits non biodégradables tels que des sacs en plastique ou des sacs en nylon en un objet aux propriétés biodégradables comme une entité de la nature (similaire aux feuilles, aux plantes et aux animaux….). La tâche principale de Reverte est de raccourcir en permanence la chaîne moléculaire de la polyoléfine, sous l'influence de l'oxygène, de la lumière du soleil et de la température.

VOIR PLUS

pr

Colorant

- Kevlar 101 :qu'est-ce que c'est et quels sont les avantages ?

- Quels sont les composants utilisés dans une machine CNC

- Quels sont les dysfonctionnements CNC les plus courants ?

- Quels sont les procédés d'usinage industriel les plus couramment utilisés ?

- Les matériaux de moulage par injection plastique les plus populaires

- Quels sont les types courants d'échelles de maintenance ?

- Les métaux les plus couramment utilisés en architecture

- Métaux les plus couramment utilisés dans l'industrie aéronautique

- Quelles sont les machines agricoles les plus courantes ?