Réduction de la taille, de la puissance et du coût des applications d'imagerie thermique infrarouge

L'imagerie thermique est utilisée dans un large éventail d'applications, de la fabrication et du traitement de produits industriels à la sécurité et à la surveillance. Étant donné que les longueurs d'onde mesurées par les caméras thermiques sont plus grandes que celles mesurées par l'imagerie optique, les développeurs d'applications d'imagerie thermique doivent aborder la conception différemment de ce qui est utilisé dans les applications de vision traditionnelles. En comprenant les différences entre l'imagerie thermique et optique, les développeurs peuvent optimiser leurs conceptions pour utiliser le bon type de mémoire externe qui se traduit par des systèmes plus petits, une complexité moindre, une consommation d'énergie réduite et, finalement, un coût système inférieur.

Le spectre infrarouge

L'œil humain n'est capable de capturer qu'une très petite partie du plus grand spectre électromagnétique appelé spectre visible. En dehors de cette région se trouvent d'autres spectres tels que les rayons X, ultraviolets (UV), infrarouges (IR) et micro-ondes dont la fréquence et la longueur d'onde les rendent indiscernables à l'œil humain.

Le spectre IR est d'une importance particulière dans cette discussion. Le spectre IR fournit un moyen de détecter et de mesurer la chaleur générée par un objet. C'est ce qu'on appelle la « signature thermique ». Plus un objet est chaud, plus il produit de rayonnement infrarouge.

Les caméras thermiques sont des instruments capables de capturer le rayonnement infrarouge et de le convertir en une image que nous pouvons ensuite voir avec nos yeux. Bien que l'imagerie infrarouge ait été développée à l'origine pour localiser les cibles ennemies la nuit, l'imagerie thermique est désormais utilisée dans de nombreux types d'applications, notamment :

- Détection préventive d'incendie et surveillance de l'état de l'usine

- Fabrication et transformation en automatisation industrielle (Industrie 4.0)

- La conservation de l'énergie, par exemple en identifiant où une maison pourrait perdre de la chaleur par les fissures des portes et des fenêtres.

- Surveillance de nuit, telle que la protection périmétrique

- Suivi météo comme les tempêtes et les ouragans

- Diagnostic de différents troubles et maladies.

- Inspection des véhicules (par exemple, les avions et les trains)

- Conservation de la faune, agriculture, élevage

- Sauvetage et reprise après sinistre

La liste des applications utilisant la thermométrie ne cesse de s'allonger. À mesure que les entreprises investissent davantage dans la recherche et le développement, les caméras thermiques ne feront que s'améliorer et moins chères, trouvant ainsi leur place dans encore plus d'applications, des loisirs à la recherche.

Les caméras thermiques sont disponibles dans un choix de capteurs, de champs de vision, de fréquences d'images et de configurations physiques. Une caméra thermique est composée d'un boîtier mécanique avec objectif, d'un capteur infrarouge et d'une électronique de traitement comprenant le processeur d'image, le FPGA, la mémoire, la communication et l'électronique d'affichage. L'objectif concentre l'énergie infrarouge sur le capteur, qui mesure la signature thermique de tout objet dans l'environnement.

Les capteurs thermiques sont disponibles dans une variété de configurations de pixels, de 80 × 60 à 1280 × 1024 pixels ou plus. Notez que ces résolutions sont faibles par rapport aux imageurs à lumière visible. Étant donné que les détecteurs thermiques doivent détecter une énergie qui a des longueurs d'onde beaucoup plus grandes que la lumière visible, chaque élément de capteur doit également être considérablement plus grand. Considérez que les caméras grand public standard ont une taille de pixel d'environ 1,7 µm, tandis que les caméras de vision industrielle ont des tailles de pixel allant de 4,6 µm à 6,5 µm avec une plus grande surface active pour la lumière pour obtenir un meilleur signal. Les caméras thermiques ont des capteurs encore plus grands, avec une taille de pixel de 25 µm. En conséquence, une caméra thermique a généralement une résolution beaucoup plus faible (c'est-à-dire moins de pixels globaux) que les capteurs visibles de la même taille mécanique.

Notez que si une taille de pixel plus grande réduit la résolution, cela signifie également que la chaleur détectée par une caméra infrarouge peut être mesurée très précisément. Ceci est important pour une grande variété d'applications. Par exemple, certaines caméras thermiques peuvent détecter de minuscules différences de chaleur (aussi petites que 0,01 °C) et les afficher sous forme de nuances de gris ou en utilisant différentes palettes de couleurs.

Défis de mémoire

Le FPGA d'une caméra thermique filtre et traite les signaux générés par ses capteurs et détecteurs. Souvent, le bloc RAM dans le FPGA est insuffisant pour stocker et traiter les données. Le système devra dépendre de la mémoire d'image hors puce pour des tâches telles que l'exécution d'algorithmes, l'affichage de données et la mise en mémoire tampon des communications. La mémoire d'extension offre également l'avantage supplémentaire de permettre à la conception d'être évolutive pour répondre aux exigences de densité croissantes.

Traditionnellement, les OEM utilisaient la DRAM pour le stockage hors puce à l'aide d'une interface DDR. Cependant, étant donné les exigences de faible résolution d'image de l'imagerie thermique, les exigences de mémoire hors puce sont sensiblement inférieures à celles requises par les caméras optiques. En tant que telle, une DRAM haute densité peut être excessive et augmenter le coût du produit sans apporter de réel avantage. Les DRAM nécessitent également généralement plus de 30 broches pour le transfert de données. Ces broches ajoutent à la surcharge du système en termes de routage de signal supplémentaire et nécessitent des couches PCB supplémentaires pour exécuter ces traces de signal. De plus, comme la DRAM est volatile, les cellules doivent être périodiquement actualisées pour préserver les données. Ainsi, l'utilisation d'une mémoire DRAM trop grande signifie une consommation d'énergie plus élevée, ce qui a un impact direct sur la durée de vie des applications d'imagerie thermique alimentées par batterie.

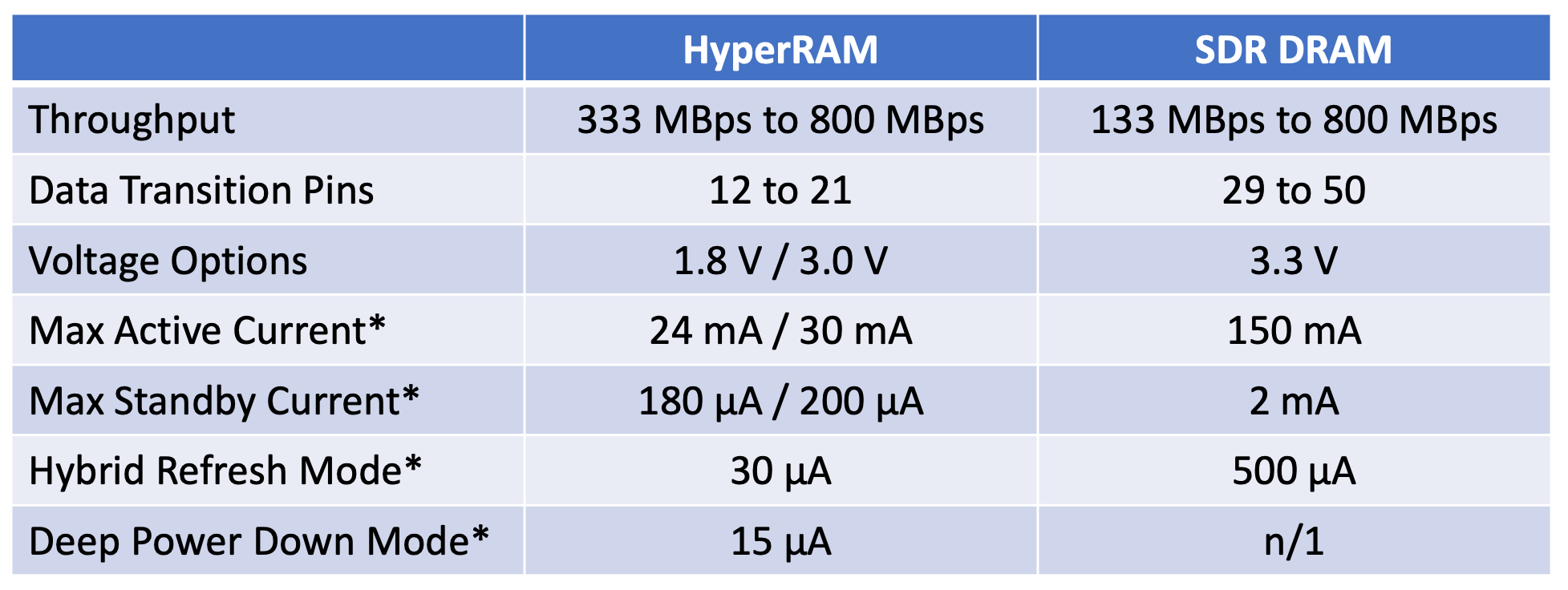

Pour relever les défis de mémoire de la DRAM, les fabricants d'appareils photo utilisent des technologies de mémoire alternatives telles que la mémoire HyperRAM. HyperRAM est basé sur l'architecture DRAM et comprend des circuits d'auto-actualisation intégrés. Nécessitant un courant actif de seulement 25 mA, la consommation électrique de l'HyperRAM est une fraction de celle des DRAM (voir le tableau 1), ce qui la rend suffisamment économe en énergie pour les applications portables.

Tableau :Comparaison de la DRAM HyperRAM et de la DRAM à débit de données unique (SDR). [*Remarque :la comparaison utilise un appareil de 64 Mo comme base.] (Source :Infineon Technologies)

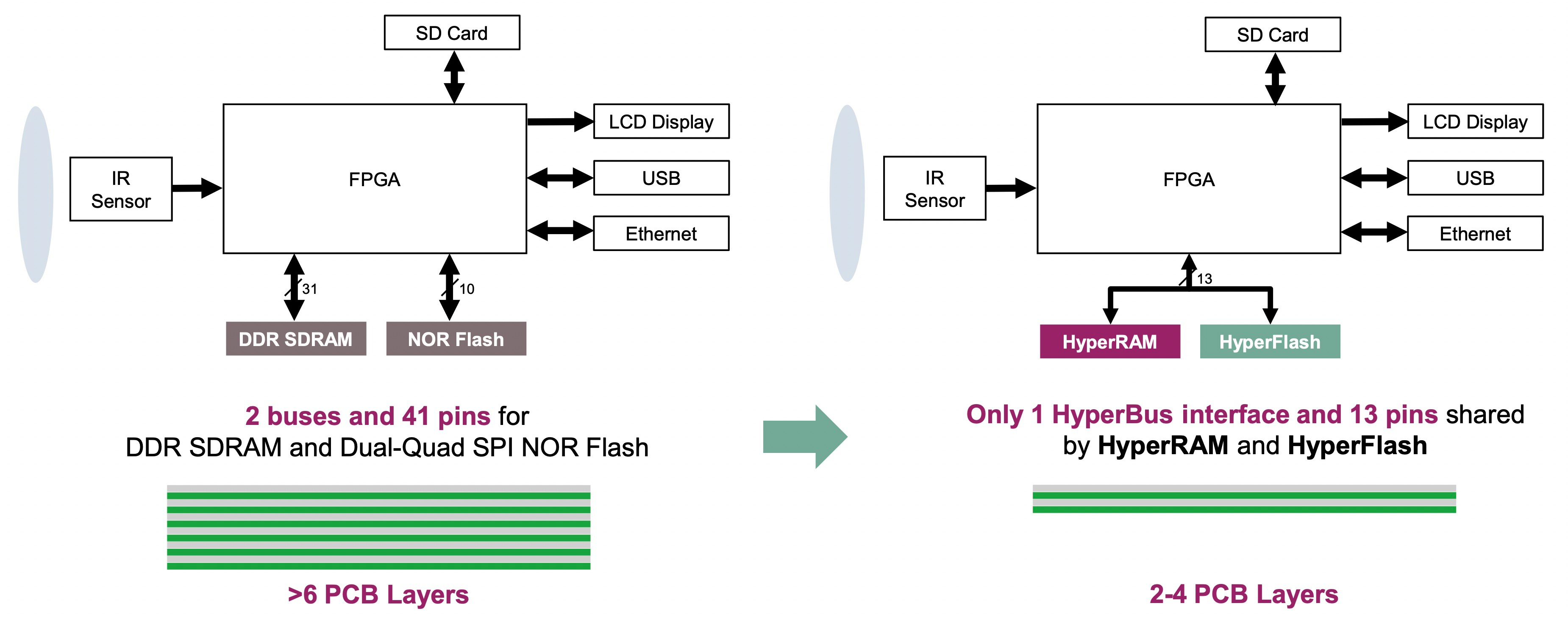

L'interface mémoire et le protocole HyperBus fournissent l'équivalent de la DDR – 400 Mo/s – tout en ne nécessitant que 12 broches pour le transfert de données. Plutôt que d'avoir à implémenter un contrôleur de mémoire DDR DRAM coûteux, un contrôleur de mémoire HyperBus efficace en nombre de portes peut être implémenté en IP logicielle dans le FPGA, ce qui en fait une approche optimale et efficace de la mémoire d'extension hors puce (voir Figure 1).

cliquez pour l'image en taille réelle

Figure 1 :(à gauche) Une caméra utilisant une SDRAM DDR externe et une mémoire Flash NOR nécessite deux bus mémoire totalisant 41 broches, ce qui augmente le nombre de couches de PCB à six ou plus. (À droite) Une caméra utilisant HyperRAM et HyperFlash pour la mémoire externe peut communiquer sur un seul bus de 13 broches et ne nécessite que deux à quatre couches PCB. (Source :Infineon Technologies)

La plupart des conceptions d'appareils photo nécessitent également un flash NOR externe pour stocker les paramètres et d'autres informations importantes qui doivent être conservées lorsque l'alimentation est coupée (alimentée par batterie) ou en cas de panne de courant. Avec le NOR Flash standard, 10 broches supplémentaires seront nécessaires pour l'interface de bus, ce qui porte le nombre total de broches à 41. En alternative au NOR Flash, les OEM peuvent utiliser la mémoire HyperFlash.

HyperFlash est NOR Flash qui utilise l'interface HyperBus. Cela permet aux systèmes d'utiliser le même bus pour s'interfacer avec les périphériques HyperRAM et HyperFlash afin de réduire encore plus le nombre global de broches. Dans ce cas, seulement 13 broches au total seraient nécessaires pour l'interfaçage :12 broches pour le transfert de données et 1 broche supplémentaire pour une utilisation comme sélection de puce. Comparez cela aux plus de 41 broches qui pourraient être nécessaires pour des périphériques DDR DRAM et QSPI NOR séparés.

Notez que la mémoire d'extension HyperRAM peut également être utilisée dans les applications de vision industrielle comme alternative à la DRAM pour la mémoire d'image. Avec un conditionnement à faible nombre de broches, HyperRAM est disponible dans des densités allant de 64 Mo à 512 Mo prenant en charge les interfaces compatibles HyperBus et Octal xSPI JEDEC. HyperBus est pris en charge par un écosystème de partenaires, et le contrôleur de mémoire HyperBus est également disponible en tant qu'IP RTL pour l'implémentation du contrôleur dans un FPGA.

Les développeurs de caméras thermiques doivent relever des défis différents de ceux auxquels sont confrontés les concepteurs de caméras optiques. En sélectionnant une technologie de mémoire externe qui correspond aux exigences d'un système d'imagerie thermique, les OEM peuvent simplifier leur traçage de signal, réduire le nombre de couches PCB nécessaires, réduire le coût global du système et réduire la consommation d'énergie pour améliorer la durée de vie.

Bobby John est responsable marketing produit senior dans le secteur des solutions de mémoire chez Infineon Technologies et a plus de 13 ans d'expérience dans divers rôles dans l'industrie des semi-conducteurs.

Bobby John est responsable marketing produit senior dans le secteur des solutions de mémoire chez Infineon Technologies et a plus de 13 ans d'expérience dans divers rôles dans l'industrie des semi-conducteurs. Contenus associés :

- Capteurs et processeurs convergent pour les applications industrielles

- Comment la technologie Flash série évolue pour répondre aux nouvelles exigences des conceptions de l'Industrie 4.0

- Pourquoi la technologie de détection FIR est essentielle pour obtenir des véhicules entièrement autonomes

- Systèmes de capteurs dans l'IoT industriel

- Nouveaux capteurs d'image ams pour la vision industrielle à haut débit

Pour plus d'informations sur Embedded, abonnez-vous à la newsletter hebdomadaire d'Embedded.

Embarqué

- Capteurs et processeurs convergent pour les applications industrielles

- Future Electronics :plate-forme de développement rapide pour l'imagerie thermique et la détection infrarouge

- Renesas étend sa gamme de MCU RX24T et RX24U pour les applications de contrôle moteur

- Infineon lance la série de puissance embarquée TLE985x pour les applications automobiles

- ST :kit d'évaluation d'éléments sécurisés avec logiciel prêt à l'emploi pour les applications informatiques et IoT

- Infineon, Xilinx et Xylon s'associent pour de nouvelles solutions de microcontrôleur dans les applications critiques pour la sécurité

- Infineon :diodes TRENCHSTOP IGBT7 et EC7 adaptées aux applications de variateurs industriels

- Sensirion :module multigaz, humidité et température pour purificateurs d'air et applications HVAC

- Capteurs de santé de Maxim pour les appareils portables de très petite taille