Optimiser l'efficacité des systèmes de contrôle de mouvement

Les experts prédisent que d'ici 2025, 10 à 15 % des emplois dans trois secteurs, à savoir le transport, la fabrication et le commerce de détail, auront un fort potentiel d'automatisation. Alors que de plus en plus d'entreprises adoptent des processus et des technologies automatisés, la demande de systèmes de contrôle de mouvement dans les usines et les lignes de production a augmenté de façon exponentielle. Les systèmes de contrôle de mouvement garantissent que les produits sont assemblés avec succès en déplaçant les bons composants au bon endroit, dans la bonne orientation, au bon moment.

Dans ce guide, nous explorons ce que sont les systèmes de contrôle de mouvement, comment ils fonctionnent, qui en bénéficie et comment maximiser leur efficacité.

Que sont les systèmes de contrôle de mouvement ?

Un système de contrôle de mouvement génère un mouvement mécanique. Il est actionné par un moteur et conçu pour un contrôle précis du couple, de la vitesse et/ou de la position. Dans l'industrie de l'automatisation, les systèmes de contrôle de mouvement permettent un mouvement précis et contrôlé des pièces de la machine.

Les systèmes de contrôle de mouvement sont souvent utilisés dans des situations qui nécessitent le démarrage et l'arrêt rapides du mouvement, la coordination d'éléments séparés et le positionnement exact d'un produit.

Dans la plupart des cas, les systèmes de contrôle de mouvement utilisent des commandes informatisées pour produire les actions souhaitées et influencer la force, la vitesse, la pression et/ou le positionnement. Les systèmes plus avancés disposent d'une technologie spécialisée pour collecter des données de processus critiques et des commentaires tels que la vitesse ou la position pour l'amélioration des opérations futures.

La structure de base d'un système de contrôle de mouvement

Les systèmes de contrôle de mouvement sont composés de trois composants de base :un contrôleur de mouvement, un pilote ou un amplificateur de moteur et un moteur.

Contrôleur de mouvement

Le contrôleur de mouvement est le cerveau de tout le système. Il gère toutes les exigences de calcul de l'exécution de la séquence, de la fermeture de la boucle d'asservissement et de la planification de la trajectoire de mouvement. Il est contrôlé par l'utilisateur final pour accomplir les commandes qui guident le fonctionnement de la machine. Les contrôleurs de mouvement varient en fonction du nombre d'axes, de la résolution requise, du temps de mise à jour et du bus de combinaison spécifique pris en charge.

Le contrôleur de mouvement fournit alors un signal de commande de moteur analogique ou numérique de faible puissance au variateur de vitesse.

Moteur d'entraînement ou amplificateur

Le variateur de vitesse reçoit le signal de faible puissance du contrôleur de mouvement, lorsqu'il envoie de la puissance au moteur.

Les entraînements de moteur sont chargés de fournir la bonne quantité de tension et de courant au moteur qui produit le couple et met la charge en mouvement.

Les variateurs peuvent être de type analogique, numérique, pas à pas, linéaire, à fréquence variable et servo. Chaque lecteur a une fonction et une capacité uniques. Chaque variateur fonctionne avec certains moteurs et certains fonctionnent mieux pour des applications spécifiques.

Moteur

Également connu sous le nom de muscle des systèmes de contrôle de mouvement, le moteur convertit l'énergie électrique en énergie mécanique et produit le couple nécessaire pour se déplacer vers la position cible.

Les moteurs des systèmes de contrôle de mouvement sont classés en CC ou en CA, selon le type d'alimentation qu'ils utilisent.

Les moteurs à courant alternatif offrent plus de polyvalence, une accélération contrôlée, une limite de couple réglable et moins de perturbations de la ligne électrique. Les moteurs à courant continu, en revanche, ont un couple de démarrage élevé et sont plus faciles à installer et à utiliser.

Appareil de rétroaction

Les dispositifs de rétroaction peuvent être trouvés sur les systèmes en boucle fermée et en boucle ouverte. Ils renvoient les informations de position, de direction ou de vitesse au contrôleur de mouvement. Le contrôleur effectue ensuite les ajustements nécessaires au courant pour atteindre la sortie cible.

Les systèmes de contrôle de mouvement sont largement utilisés pour les applications industrielles et de fabrication. On les trouve souvent dans des industries telles que :

- Textile

- Agriculture

- Semi-conducteur et électronique

- Impression et papier

- Plastique et caoutchouc

- Pétrole et gaz

- Fabrication de métaux et de machines

- Médical

- Meubles et bois

- Nourriture et boissons

- Énergie

- Automobile

- Aéronautique et défense

Comment améliorer l'efficacité de votre système de contrôle de mouvement

1. Utilisez le bon moteur pour l'application spécifique

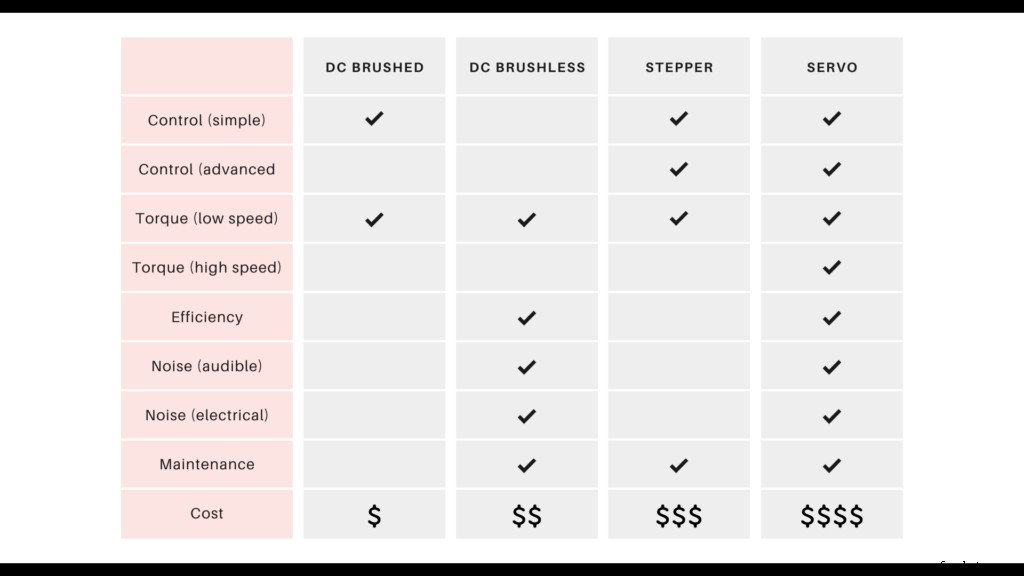

L'utilisation de moteurs adaptés à l'application peut conduire à une meilleure qualité de sortie et à des économies d'énergie plus importantes. Trois des moteurs les plus couramment utilisés dans les systèmes de contrôle de mouvement aujourd'hui sont les moteurs CC (à balais et sans balais), les moteurs pas à pas et les servomoteurs.

Moteurs CC à balais sont simples à contrôler, ont un excellent couple à bas régime, sont raisonnablement efficaces et surtout peu coûteux. Ils produisent des bruits audibles et des bruits électromagnétiques qui peuvent provoquer des interférences dans le système. De plus, un moteur à courant continu à balais nécessite un entretien constant car les balais peuvent s'user et finiront par s'user.

Applications courantes :vibreur de téléphone portable, jouets, ventilateurs portables, perceuses sans fil, vitres de voiture.

Moteurs CC sans balais sont plus lâches qu'un moteur à balais puisqu'il n'y a pas de contact entre les surfaces. Pour cette même raison, ils sont également plus efficaces. Un moteur CC sans balais fournira plus de puissance qu'un moteur CC à balais avec un aimant de même taille. L'inconvénient de ces moteurs est qu'ils sont difficiles à contrôler et nécessitent souvent un contrôleur spécial.

Applications courantes :machine à laver, climatiseur, ventilateurs d'ordinateur, lecteurs de disque, drones

Moteurs pas à pas sont utilisés pour un positionnement précis et/ou un contrôle de la vitesse. Ils ont un excellent couple à basse vitesse et sont parfaits pour les applications avec un couple de maintien élevé. Ils peuvent facilement être contrôlés avec des microcontrôleurs à faible coût. L'inconvénient d'un moteur pas à pas est le bruit créé, un couple limité à haute vitesse et une efficacité moindre. Puisqu'ils consomment constamment de l'énergie, ils ont tendance à chauffer.

Applications courantes :caméras de sécurité, rétroviseurs inclinables, imprimantes

Servomoteurs ont un excellent couple à des vitesses supérieures à 2000 tr/min. Avec un retour en boucle fermée, ils ont la plus grande précision de positionnement. Ils sont nécessaires pour la plupart des applications de contrôle de mouvement avancées. Les inconvénients possibles d'un servomoteur sont le coût et la gigue potentielle en essayant de maintenir la position.

Applications courantes :impression 3D, CNC, emballage, systèmes cartésiens

2. Utilisez des variateurs de vitesse appropriés et efficaces

Les fabricants d'aujourd'hui recherchent une plus grande efficacité des machines et des performances globales pour garder une longueur d'avance sur la concurrence et répondre aux besoins changeants des clients.

La dernière génération de variateurs de fréquence (VFD) joue un rôle clé dans l'accélération de l'efficacité opérationnelle pendant les phases de conception et de production. Les VFD aident à aligner la vitesse du moteur sur la vitesse souhaitée de la machine entraînée. Ils sont également conçus pour réduire le bruit, les démarrages en douceur et réduire la maintenance.

3. Sélectionnez le bon contrôleur logique programmable (PLC)

Les automates programmables sont un outil d'automatisation populaire dans diverses industries, car ils sont faciles à utiliser et offrent un contrôle précis et modifiable.

Lors de la sélection de votre API, il est important de définir les exigences de l'application, y compris les bases de contrôle et l'évolutivité future. Voici d'autres facteurs importants à prendre en compte :

- Nombre et type d'E/S

- Fonctions de contrôle nécessaires

- Collection de données et exigences de fonctions spéciales

- Options de communication

- Expérience en matière d'automatisation et capacités du personnel de l'usine

Alors que certains membres du personnel de l'usine connaissent bien l'automatisation, d'autres ont peu d'expérience avec les nouvelles technologies. Heureusement, il existe sur le marché divers automates spécialement conçus pour les débutants. Bien que souvent petits et simples, ces contrôleurs sont conçus pour une extension facile et possèdent de nombreuses fonctionnalités que l'on trouve dans les grands automates.

4. Utilisez uniquement les composants appropriés

Les systèmes de contrôle de mouvement se composent de diverses pièces mécaniques telles que des courroies et des roulements. Chaque composant aura un impact sur les performances globales de l'ensemble du système. C'est pourquoi toutes les pièces doivent être systématiquement examinées et testées, de la conception à l'installation.

5. Planifier une maintenance régulière

Tous les composants subissent une usure normale, ce qui peut réduire l'efficacité du système. La maintenance préventive planifiée élimine les temps d'arrêt coûteux causés par une panne. Il prolonge également la durée de vie du système de contrôle de mouvement, empêchant les réparations majeures et le remplacement prématuré des machines.

Puissantes technologies d'automatisation adaptées à vos besoins

Dans les lignes de production où la puissance, la productivité et la précision des mouvements sont d'une importance vitale, disposer du bon système de contrôle de mouvement peut faire toute la différence entre le succès et l'échec.

John Henry Foster peut vous aider à mettre en place un système de contrôle de mouvement personnalisable pour votre application spécifique. Depuis 1938, nous équipons les fabricants de systèmes robotiques, d'automatisation et industriels adaptés aux besoins uniques de chaque client. Contactez notre équipe pour obtenir un devis.

Équipement industriel

- Motion Control :où les mathématiques et la physique empêchent les collisions

- MicroMax :unité d'interface de systèmes de relais robustes

- Conception du système de contrôle :des conceptions les plus simples aux plus complexes

- Possibilités d'efficacité énergétique dans les systèmes de pompage

- IHM/SCADA pour augmenter l'efficacité et réduire les coûts

- Comment atteindre une haute disponibilité dans les systèmes de contrôle modernes

- Systèmes locaux vs globaux pour le contrôle de la production

- Le contrôle de mouvement intégré à la sécurité permet à la sécurité et à la productivité de coexister

- Des vannes pneumatiques plus intelligentes améliorent les systèmes d'automatisation