Accélération vers le succès

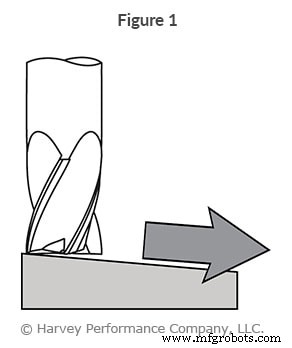

La faible durée de vie de l'outil et la défaillance prématurée de l'outil sont des préoccupations dans toutes les applications d'usinage. Quelque chose d'aussi simple que la sélection de la trajectoire d'outil - et la première façon dont un outil pénètre dans une pièce - peut faire toute la différence. L'entrée d'outil a une grande influence sur son succès global, car c'est l'une des opérations les plus pénibles pour un découpeur. Le ramping dans une pièce, via un parcours d'outil circulaire ou linéaire, est l'une des méthodes les plus populaires et souvent les plus réussies (Figure 1) . Découvrez ci-dessous ce qu'est le ramping, ses avantages et dans quelles situations il peut être utilisé.

Consultez notre webinaire sur le micro-usinage pour donner plus de vie à vos outils de coupe miniatures

Qu'est-ce que le ramping ?

La rampe fait référence au mouvement radial et axial simultané d'un outil de coupe, créant une trajectoire d'outil angulaire. Souvent, cette méthode est utilisée pour approcher une pièce lorsqu'il est nécessaire de créer des formes fermées telles que des poches, des cavités, des gravures et des trous. Ce faisant, il n'est plus nécessaire de plonger avec une fraise en bout ou un foret pour créer un point de départ. Le ramping est particulièrement important dans le micro-usinage où le moindre déséquilibre des forces de coupe peut entraîner une défaillance de l'outil.

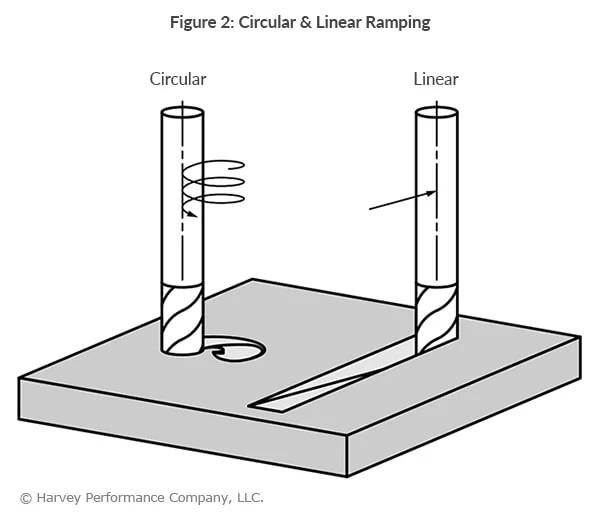

Il existe deux types de trajectoires d'outils en rampe :Linéaire et Circulaire (Figure 2 ).

Ramping linéaire consiste à déplacer un outil de coupe le long de deux axes (l'axe z et l'un des axes x, y). Cette méthode a un engagement radial beaucoup plus important avec des forces de coupe accrues complémentaires réparties sur seulement deux axes.

Ramping circulaire (interpolation hélicoïdale) a un mouvement en spirale de l'outil de coupe qui engage les trois axes (axes x, y et z). Cette méthode a généralement moins d'engagement radial sur l'outil de coupe, les forces de coupe étant réparties sur les trois axes différents. C'est la méthode recommandée, car elle garantit la plus longue durée de vie de l'outil.

Angles de rampe de départ suggérés :

Matériaux tendres/non ferreux :3° – 10°

Matériaux durs/ferreux 1° – 3°

Avantages de la rampe

Lorsqu'un outil pénètre dans la pièce via une méthode Ramping, sa profondeur augmente progressivement, empêchant toute charge de choc sur les fraises en bout. Cela réduit les coûts résultant de bris d'outils inutiles. La rampe produit des copeaux plus petits par rapport à la plongée, ce qui rend l'évacuation des copeaux plus rapide et plus facile. En conséquence, le temps de cycle peut être réduit en faisant fonctionner la fraise en bout à des paramètres plus rapides. La rampe crée également un espace supplémentaire dans le changeur d'outils qui serait autrement occupé par une perceuse destinée à usiner un trou de départ.

Arc

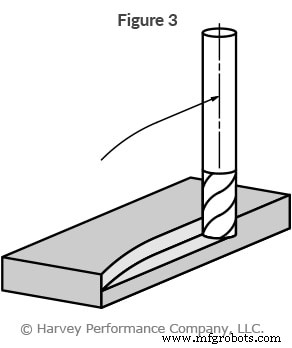

Semblable à la rampe en termes de méthode et d'avantages, la formation d'arc est une autre technique d'approche d'une pièce (voir la figure 3).

Alors que le ramping entre dans la pièce par le haut, l'arc entre par le côté. La fraise en bout suit une trajectoire d'outil courbe (ou arc) lors du fraisage, augmentant ainsi progressivement la charge sur l'outil lorsque l'outil pénètre dans la pièce, ainsi que diminuant progressivement la charge lorsque l'outil sort de la pièce. De cette façon, les charges de choc et les éventuelles ruptures d'outils sont évitées.

Pour plus d'informations sur la rampe, l'arc et d'autres méthodes d'entrée d'outil, veuillez consulter les "Types d'entrée d'outil" de Helical Solutions.

commande numérique par ordinateur

- La clé n°1 du succès de la fiabilité

- Sélection des outils d'amélioration de la fiabilité

- Pourquoi le nombre de flûtes est important

- Méthodes les plus courantes de saisie d'outil

- Introduction au fraisage trochoïdal

- Le succès de l'industrie 4.0 nécessite une collaboration

- Nuances d'acier à outils

- Comment ajouter un nouvel outil

- Liste des codes Mazak G (série M)