Machine de découpe de mousse CNC Arduino

Dans ce tutoriel, nous allons apprendre à construire une machine de découpe de mousse Arduino CNC. Il s'agit d'une machine CNC de bricolage typique car elle est fabriquée à partir de matériaux simples et bon marché, de certaines pièces imprimées en 3D et d'un Arduino comme contrôleur.

Vous pouvez regarder la vidéo suivante ou lire le didacticiel écrit ci-dessous.

Au lieu de bits ou de lasers, l'outil principal de cette machine est un fil chaud ou un type spécial de fil de résistance qui devient très chaud lorsque le courant le traverse. Le fil chaud fait fondre ou vaporise la mousse en le traversant et nous pouvons ainsi obtenir précisément et facilement la forme que nous voulons.

J'ai dit facilement parce que construire une machine CNC n'est en fait pas si difficile. Si vous êtes débutant et que vous envisagez de construire votre première machine CNC de bricolage, restez à l'écoute car je vais vous expliquer comment tout fonctionne. Je vais vous montrer tout le processus de construction, depuis la conception de la machine, la connexion des composants électroniques, la programmation de l'Arduino et également vous expliquer comment préparer vos formes, créer des codes G et contrôler la machine à l'aide de programmes gratuits et open source. Alors, plongeons-y.

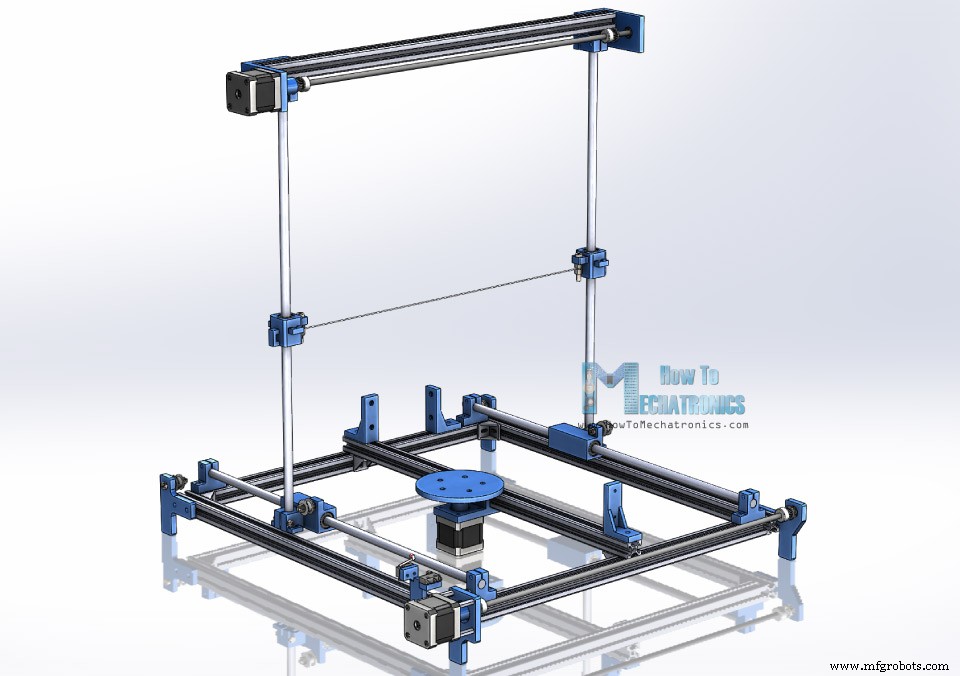

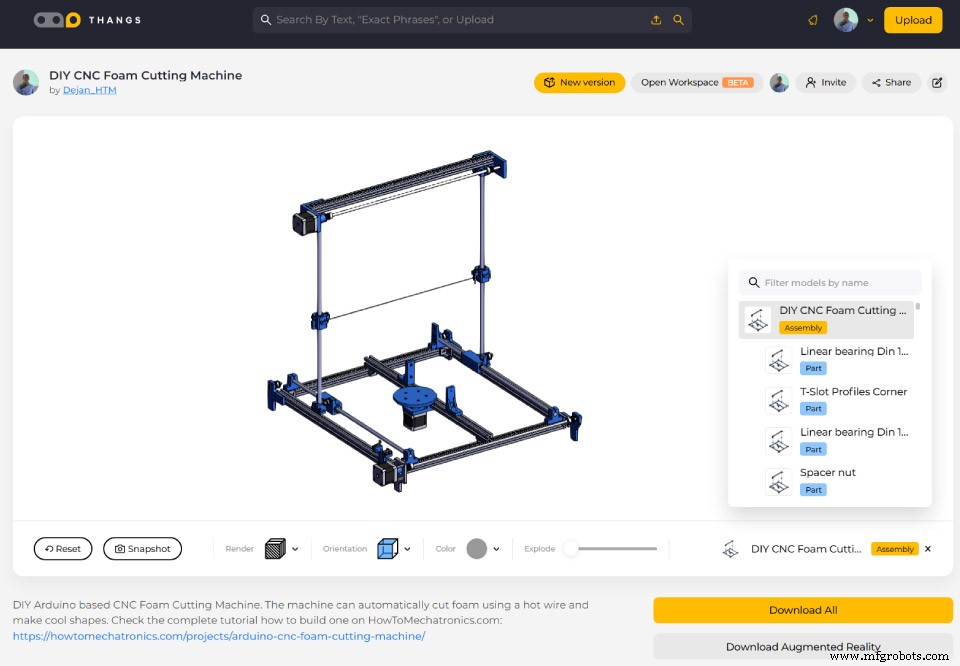

Pour commencer, voici le modèle 3D de cette machine. Vous pouvez télécharger et le modèle 3D ci-dessous.

Vous pouvez trouver et télécharger ce modèle 3D, ainsi que l'explorer dans votre navigateur sur Thangs.

Téléchargez le modèle 3D d'assemblage sur Thangs.

Fichiers STL pour l'impression 3D :

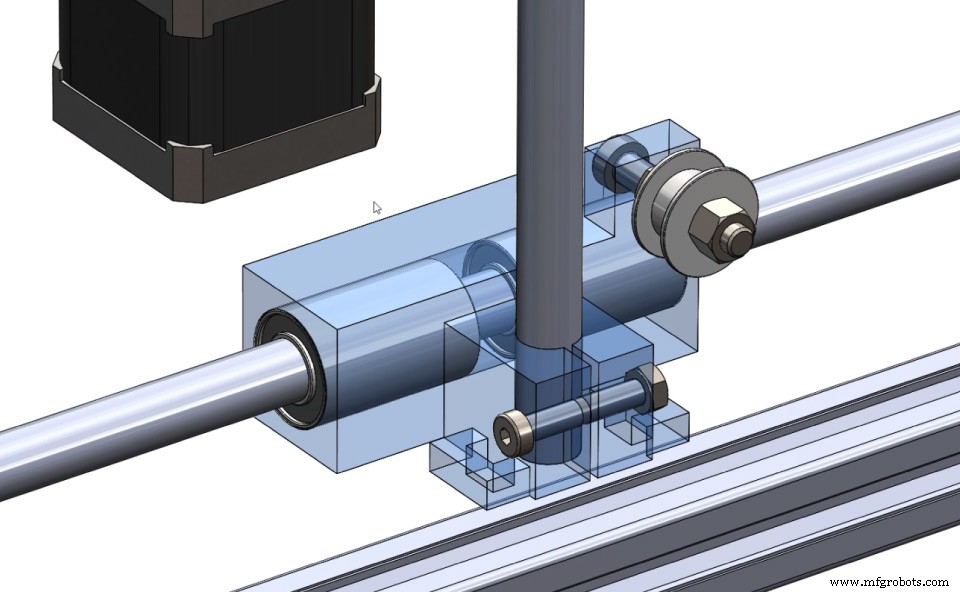

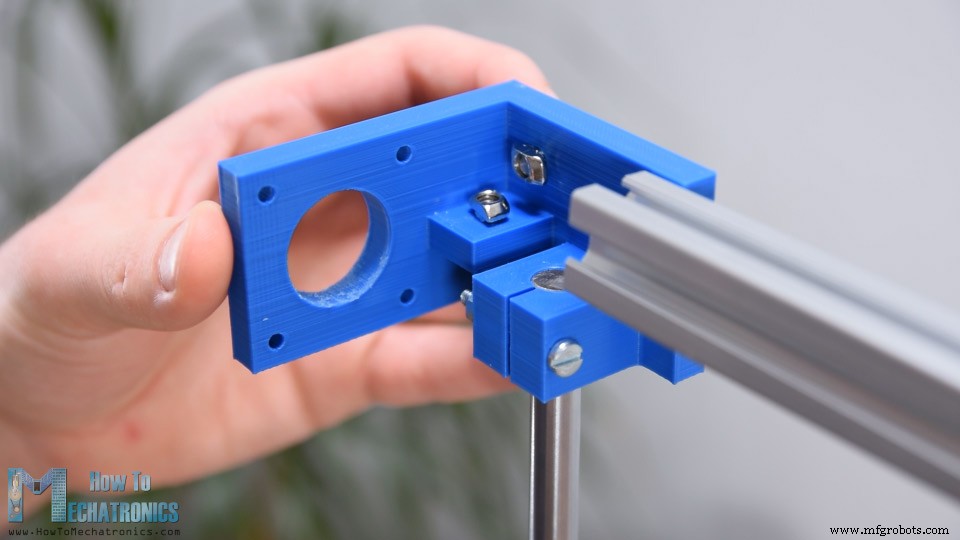

La construction de base est constituée de profilés en aluminium à rainures en T de 20x20 mm. J'ai choisi ces profils parce qu'ils sont faciles à utiliser, nous n'avons pas besoin de percer de trous ou quoi que ce soit lors de l'assemblage, et en plus ils sont réutilisables, nous pouvons facilement les démonter et les utiliser pour d'autres projets. Le mouvement de chaque axe est obtenu à l'aide de roulements linéaires glissant sur des tiges lisses de 10 mm. J'ai utilisé deux tiges pour chaque axe.

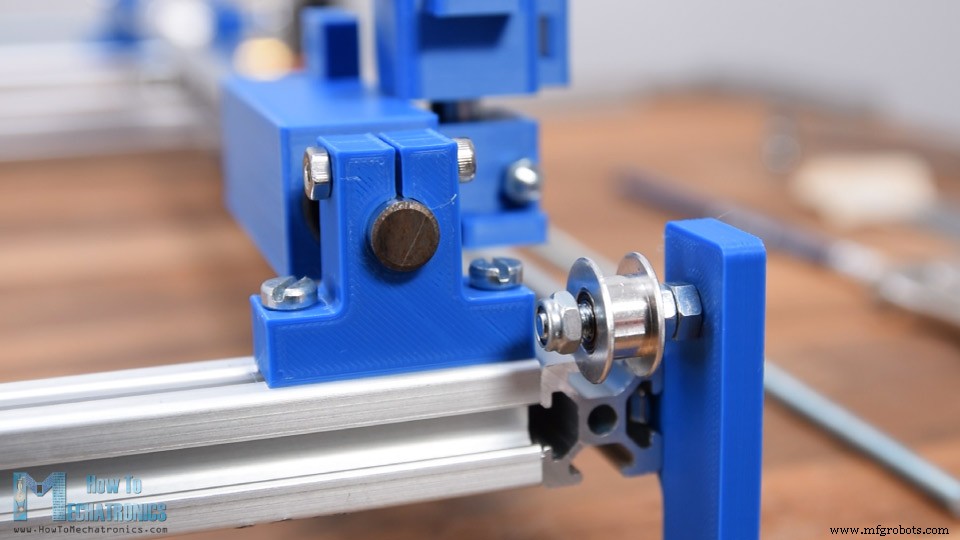

Les blocs coulissants peuvent sembler un peu bizarres, mais ils sont conçus de manière à pouvoir être facilement imprimés en 3D en une seule pièce tout en ayant de multiples fonctions. Ainsi, par exemple, le bloc coulissant X accueille les deux roulements linéaires, il maintient la tige de l'axe Y, il maintient la poulie pour la courroie de l'axe Y, ainsi qu'il a des poignées pour attacher la courroie de l'axe X.

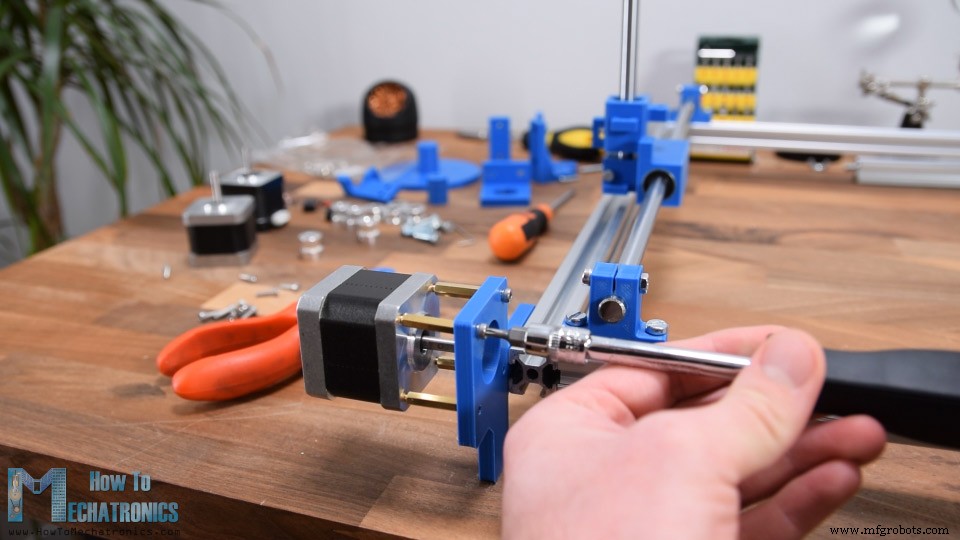

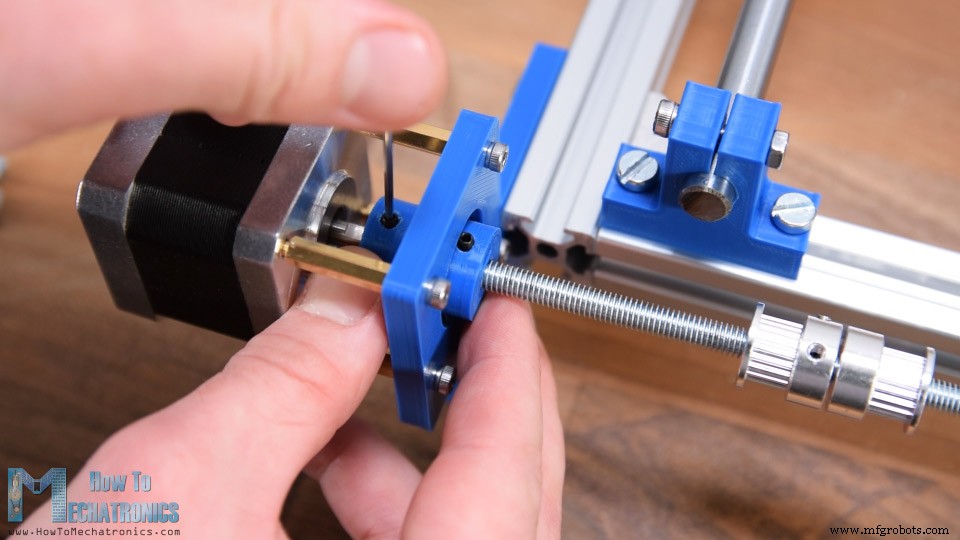

Pour entraîner les blocs coulissants, nous utilisons des moteurs pas à pas NEMA 17. À l'aide d'un coupleur d'arbre, d'une simple tige filetée, de deux poulies et de deux courroies, nous pouvons entraîner uniformément les deux blocs coulissants sur chaque rail en même temps.

Ici, nous pouvons également remarquer que nous avons un troisième moteur pas à pas qui permet à la machine de créer des formes 2.5D et nous expliquerons comment cela fonctionne un peu plus tard dans la vidéo.

Dans l'ensemble, en termes de construction et de rigidité, la conception n'est probablement pas très bonne, mais mon objectif était de créer une machine fonctionnelle avec un minimum de pièces possible tout en étant capable de faire le travail.

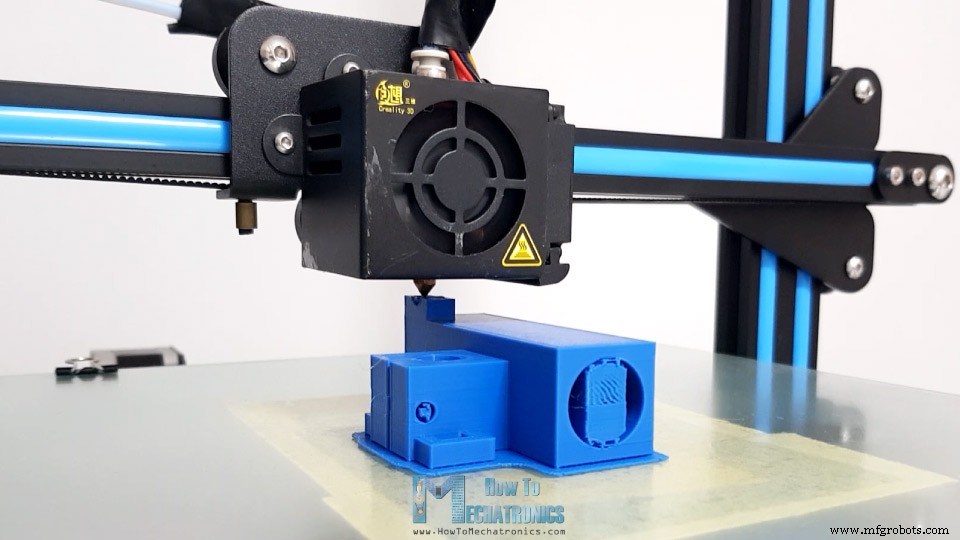

Pour l'impression 3D des pièces, j'ai utilisé mon imprimante 3D Creality CR-10 qui est une très bonne imprimante 3D à un prix raisonnable.

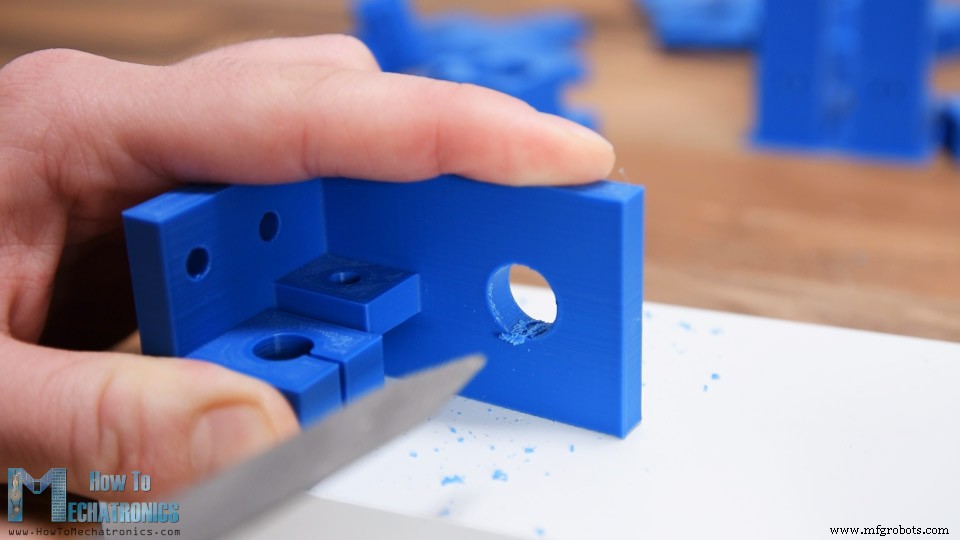

Notez que certaines des pièces imprimées en 3D nécessitent un peu de post-traitement, ou que le matériau de support doit être retiré avant utilisation.

Dans certains cas, j'ai également dû utiliser une râpe pour enlever l'excédent de matière, je suppose en raison de mauvais paramètres de support dans le logiciel de tranchage.

Quoi qu'il en soit, maintenant j'ai tout le matériel prêt pour que je puisse commencer à assembler la machine.

Voici une liste de tous les principaux composants utilisés dans cette machine CNC. La liste des composants électroniques se trouve ci-dessous dans la section schéma de circuit de l'article.

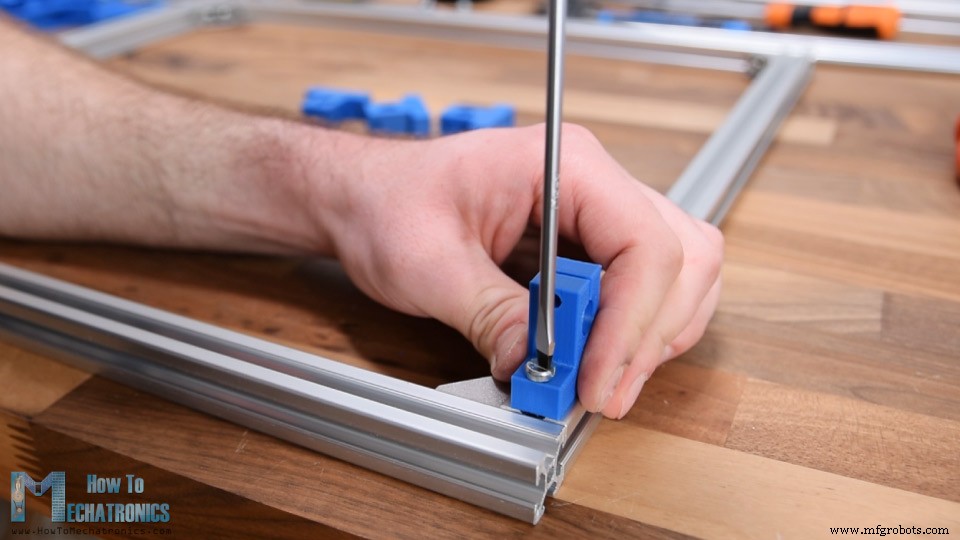

Les profilés en aluminium à rainure en T que j'avais mesuraient 60 cm de long, donc selon le modèle 3D, j'ai coupé chacun d'eux à la bonne taille à l'aide d'une scie à main en métal. Ensuite, à l'aide des équerres d'angle, j'ai assemblé le cadre de base. Ensuite, j'installe les agrafes d'arbre pour l'axe X. Vous voyez, travailler avec des profilés à rainure en T est si facile, nous avons juste besoin de quelques boulons M5 et d'écrous à rainure en T pour y fixer toutes sortes de choses.

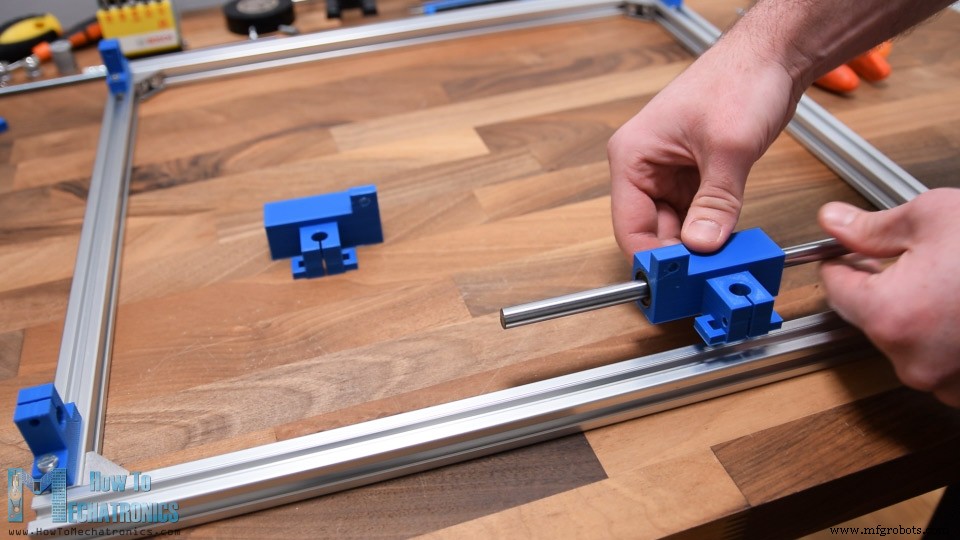

Ensuite, j'insère la tige de l'arbre à travers les pinces. À moitié inséré, nous devons également ajouter le bloc coulissant de l'axe X. On y met juste les deux roulements puis on les insère sur l'arbre. Maintenant, nous pouvons glisser l'arbre de l'autre côté et à l'aide d'un boulon M4 et d'un écrou, nous pouvons serrer l'arbre en place. J'ai également répété ce processus pour l'autre côté.

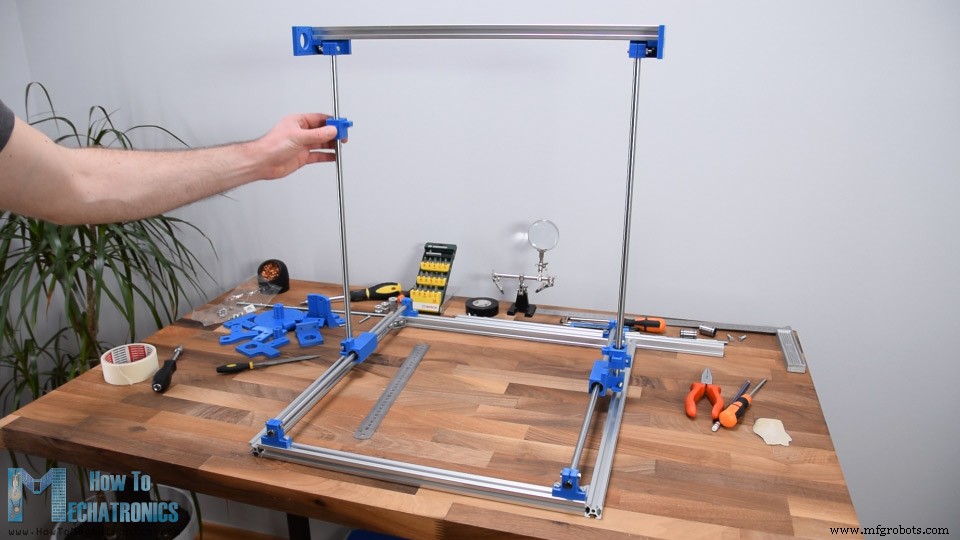

Ensuite, nous devons installer les axes Y. Pour cela, nous devons d'abord insérer les tiges dans les blocs coulissants de l'axe X, les placer au ras du fond de la pièce et les fixer à l'aide d'écrous et de boulons M4. Ensuite, nous pouvons insérer les blocs coulissants de l'axe Y. Ces blocs coulissants n'utilisent qu'un seul roulement linéaire.

Au-dessus des tiges de l'axe Y, nous devons fixer les supports de montage qui relieront les deux tiges de l'axe Y avec un profil de rainure en T sur le dessus. Encore une fois, nous utilisons la même méthode pour les fixer aux tiges. Pour fixer le profilé à rainure en T aux supports de montage, j'ai d'abord ajouté 3 boulons M5 et des écrous à rainure en T dessus. Ensuite, j'ai simplement glissé le profil et fixé les boulons.

Ainsi, avec cela, nous avons construit la construction principale et nous pouvons nous déplacer librement dans les axes X et Y.

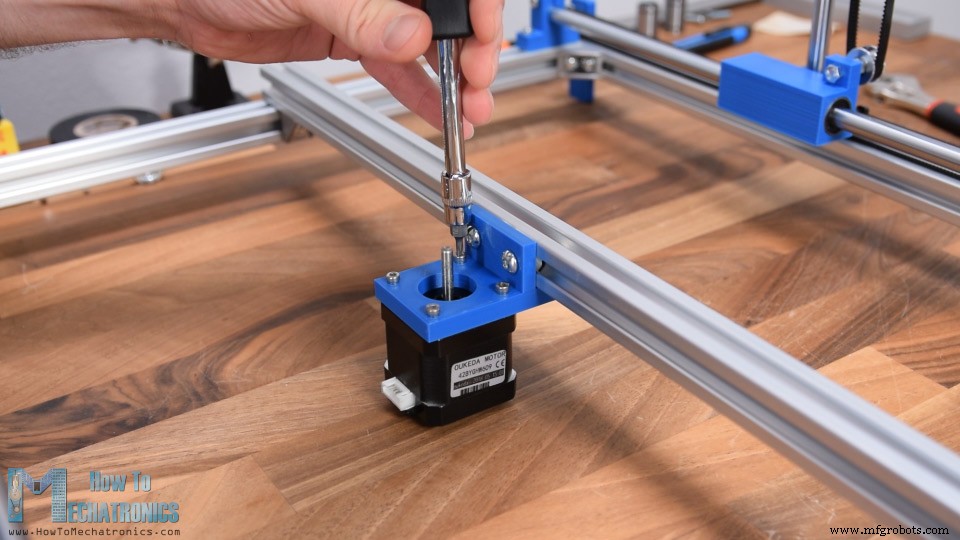

Ensuite, je fixe les pieds sur le cadre de base. Encore une fois, c'est si simple de le faire en utilisant les profils de rainure en T. Une fois les jambes fixées, je vais insérer le premier moteur pas à pas pour l'axe X. Dans ce cas, j'utilise des écrous d'espacement de 20 mm afin d'éloigner l'arbre des moteurs afin de pouvoir placer une poulie à courroie près de la jambe plus tard.

Ok donc ensuite j'ai une simple tige filetée de 6mm qui entraînera les deux courroies en même temps. Donc, d'abord, je l'ai coupé à la bonne taille, j'ai placé un roulement de 6 mm de diamètre intérieur sur la jambe opposée du stepper et j'ai passé la tige filetée à travers. Ensuite, j'ai inséré un écrou pour fixer la tige au roulement et deux poulies dentées pour les courroies.

Pour connecter la tige filetée aux moteurs pas à pas, j'ai imprimé en 3D un coupleur d'arbre avec un trou de 5 mm côté pas à pas et un trou de 6 mm côté tige. Le coupleur d'arbre a des fentes pour insérer des écrous M3, puis à l'aide de boulons M3 ou de vis sans tête, nous pouvons facilement le fixer à l'arbre du moteur et à la tige filetée. Ensuite, nous devons positionner les poulies en ligne avec les poignées des blocs coulissants et les fixer également avec les vis sans tête.

Sur le côté opposé de la machine, nous pouvons insérer les deux poulies folles. J'ai utilisé des boulons et des écrous M5 à cette fin.

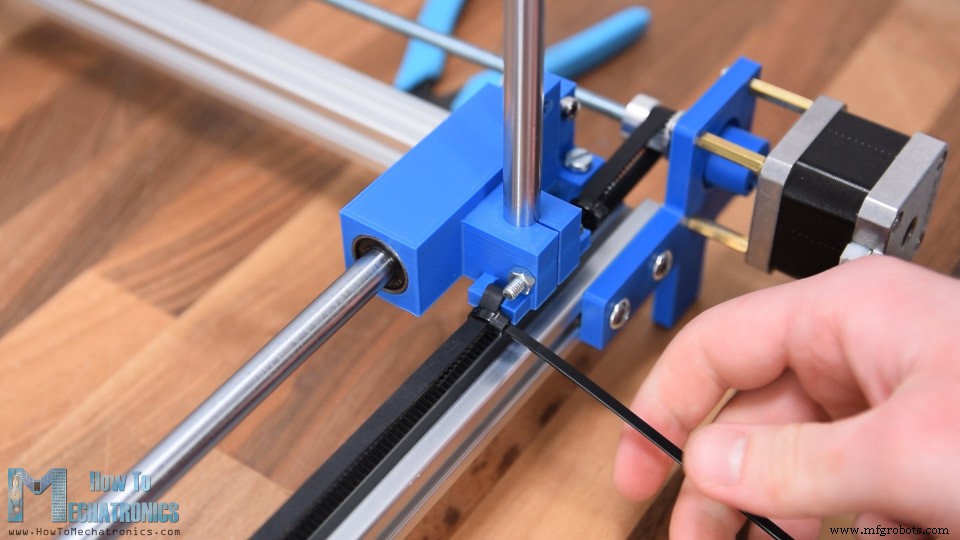

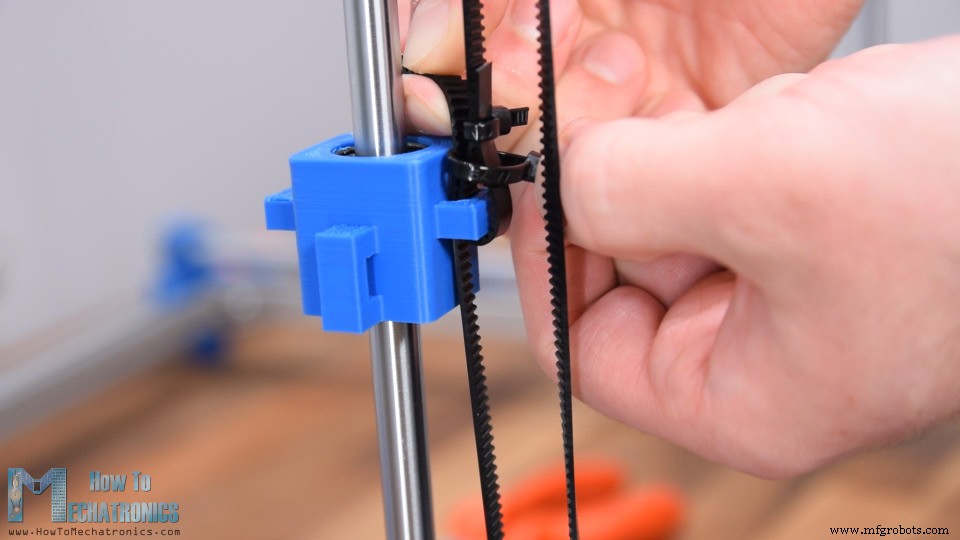

Ok alors maintenant nous sommes prêts à installer les courroies GT2 pour l'axe X. Tout d'abord, j'ai inséré et fixé la ceinture au bloc coulissant à l'aide d'une attache zippée. Ensuite, j'ai passé la courroie autour de la poulie dentée, de l'autre côté autour de la poulie folle, je l'ai coupée à la taille appropriée et je l'ai à nouveau fixée de l'autre côté du bloc coulissant à l'aide d'un collier de serrage.

J'ai également répété ce processus pour l'autre côté. Lors de la fixation de l'autre côté, nous devons nous assurer que les deux blocs coulissants sont sur la même position sur l'axe X. Pour cela, nous pouvons simplement les déplacer au bout des rails et ainsi nous pouvons serrer la ceinture et la fixer avec une attache zippée. Avec cela, le mécanisme de glissement de l'axe X est terminé.

En relation : Traqueur à stylo DIY avec changeur d'outils automatique | Machine de dessin CNC

Ensuite, avec la même méthode, nous assemblerons le mécanisme de l'axe Y. Pour fixer à nouveau la ceinture au bloc coulissant, nous utilisons des attaches à glissière. Ici, le bloc coulissant n'a qu'une seule poignée et pour sécuriser la ceinture, j'ai d'abord attaché une extrémité de la ceinture, puis j'ai étiré la ceinture pour qu'elle soit suffisamment serrée et avec une autre attache zippée, j'ai attrapé les deux extrémités de la ceinture. Maintenant, je peux simplement retirer la fermeture éclair précédente et couper la ceinture en excès. Comme mentionné précédemment, lors de la fixation de la ceinture de l'autre côté, nous devons nous assurer que les deux blocs coulissants sont sur la même position sur l'axe Y. Avec cela, le mécanisme de l'axe Y est également effectué.

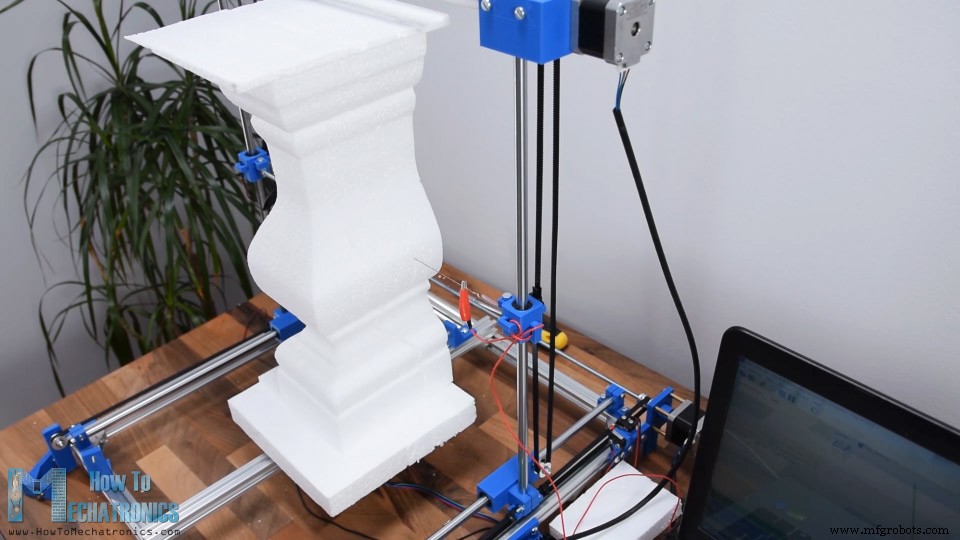

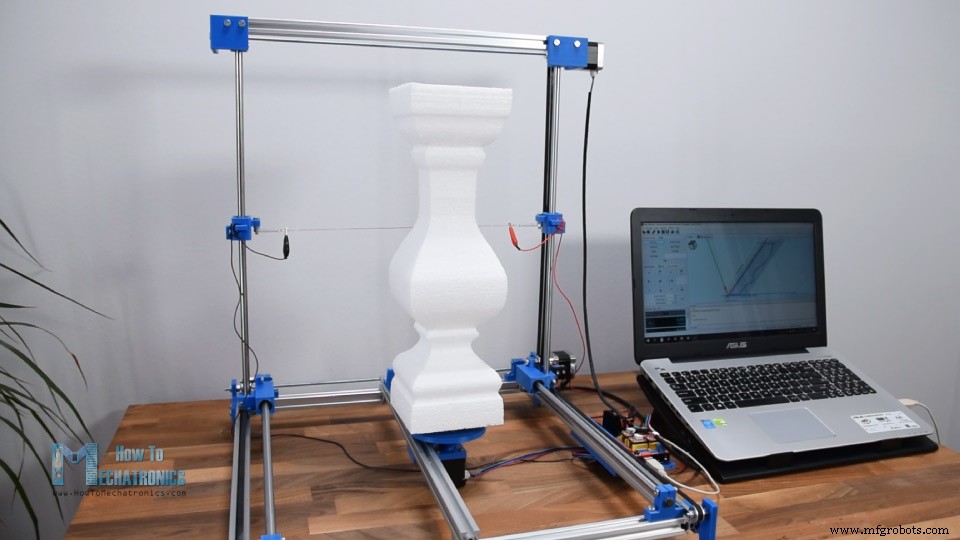

Ensuite, je vais attacher un autre profil de rainure en T sur l'axe X. Ce profilé servira à y fixer le 3ème moteur pas à pas ainsi qu'à poser les pièces en mousse dessus. Avec le 3ème moteur pas à pas, nous pouvons créer des formes en 2,5D ou en fait en trois dimensions avec cette machine, comme par exemple la pièce d'échecs.

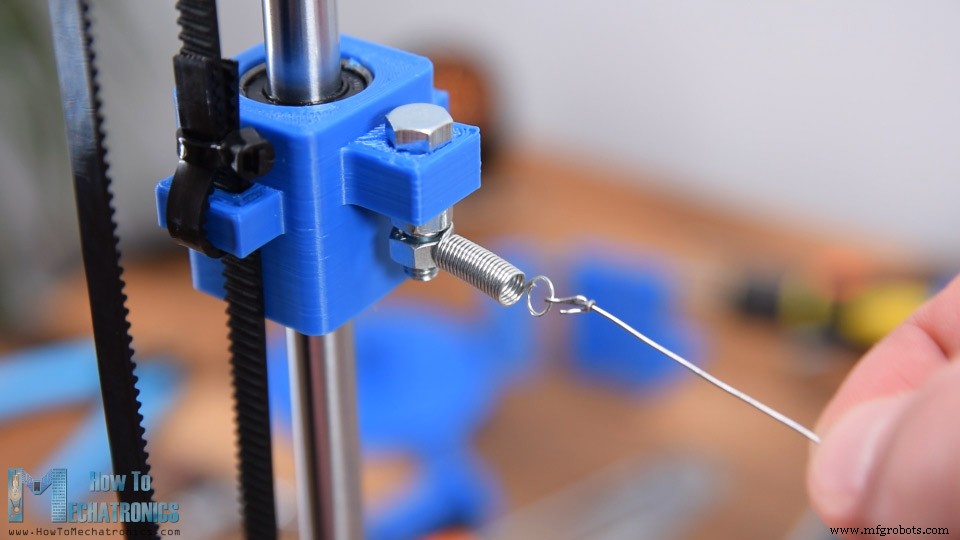

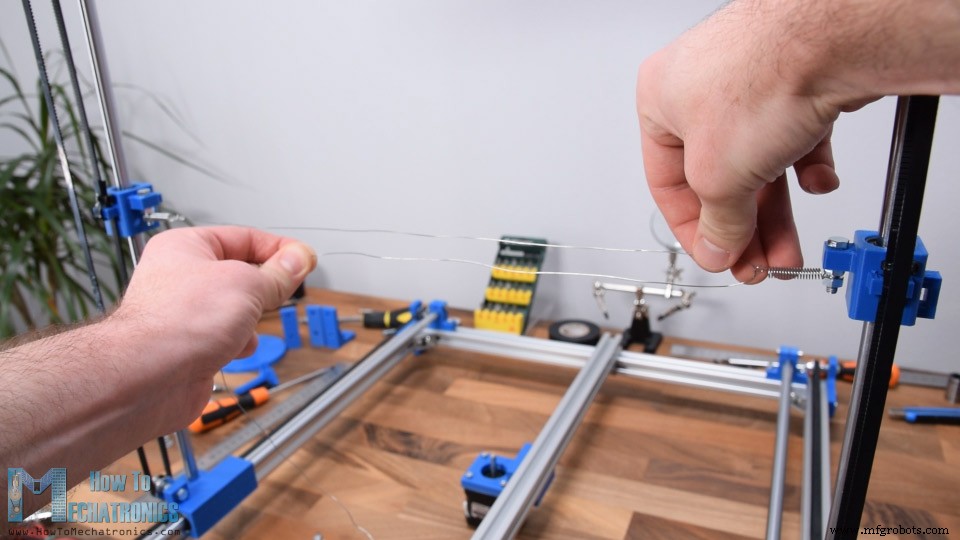

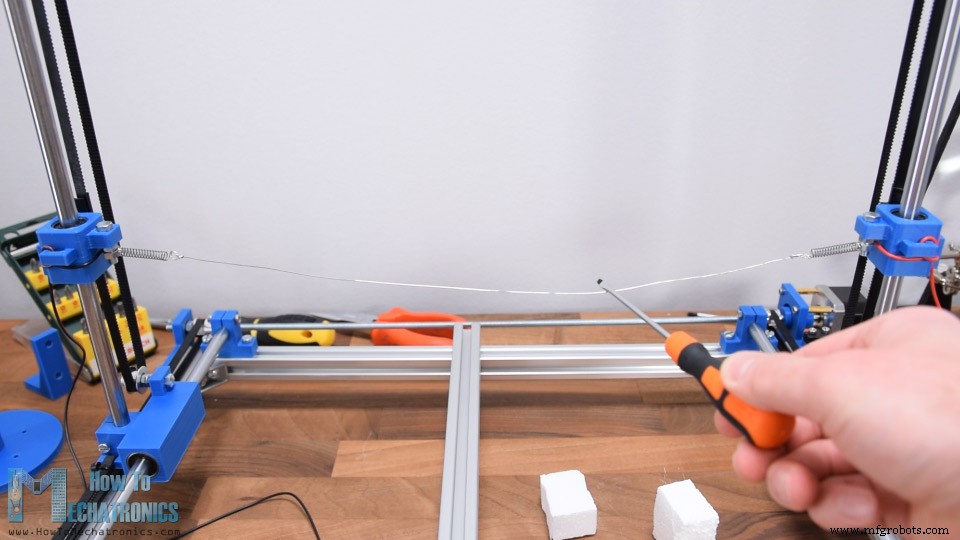

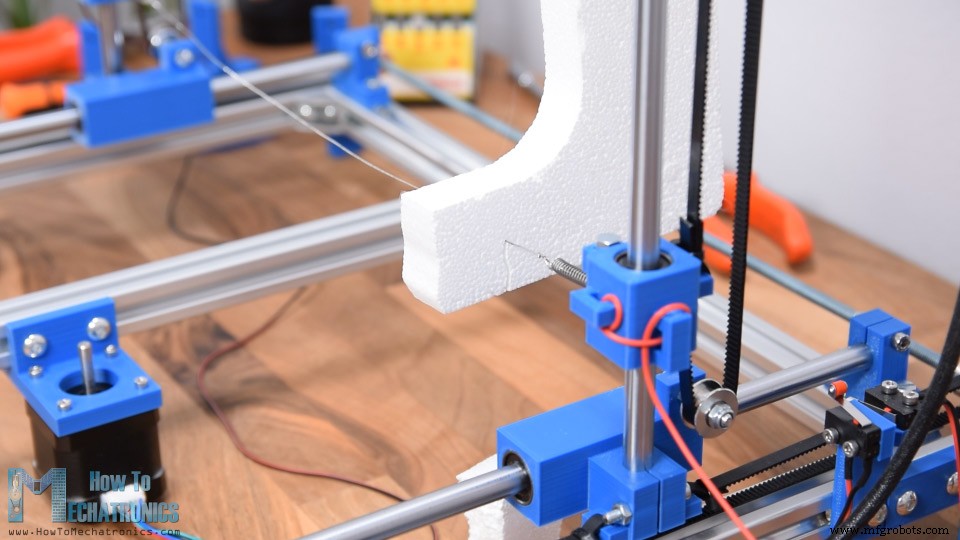

Très bien, alors nous devons ensuite installer le fil de résistance. Ce fil doit être capable de résister à une chaleur élevée tout en maintenant une température uniforme sur toute sa longueur. Il s'agit généralement de fil de nichrome ou d'un fil de pêche en acier inoxydable qui sont en fait peu coûteux et faciles à obtenir. Pour fonctionner correctement, le fil doit être tendu entre les deux tours ou blocs coulissants et voici comment je l'ai fait. J'ai fixé des boulons M5 sur les deux blocs coulissants et leur ai ajouté de petits ressorts d'extension.

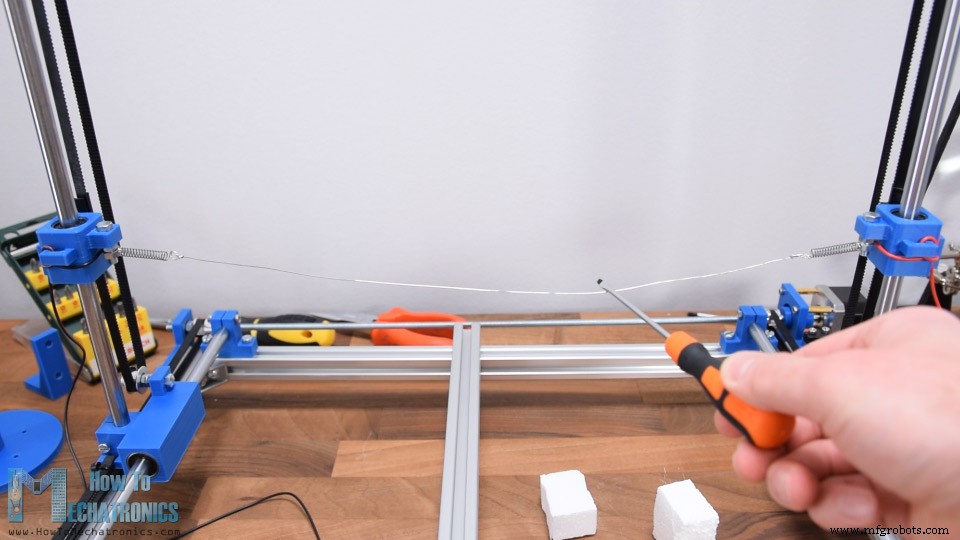

Ensuite, j'ai simplement attaché le fil aux ressorts. J'ai tendu le fil autant que les ressorts le permettaient. Le fil doit être tendu comme ceci avec des ressorts car lorsqu'il deviendra chaud, il augmentera également sa longueur et ainsi les ressorts pourront compenser cela.

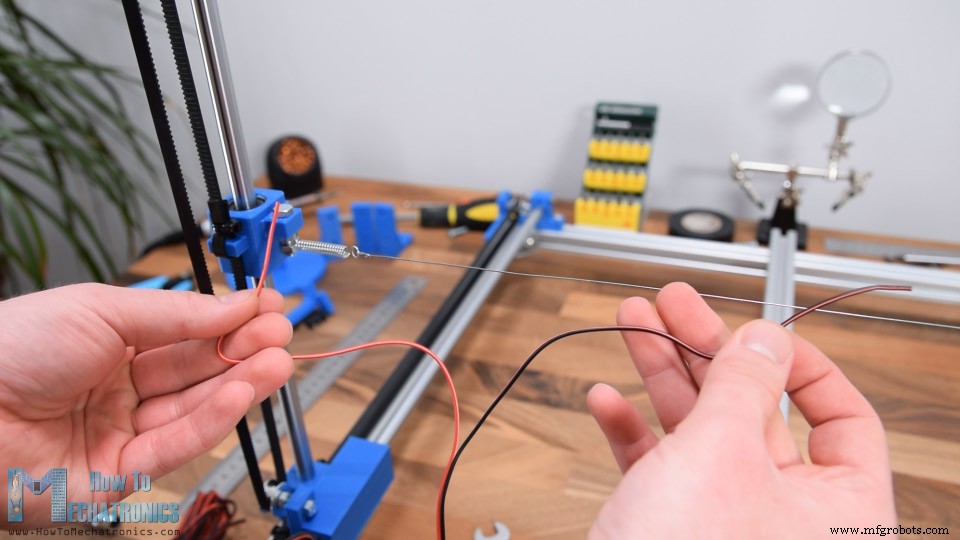

Ok, alors nous pouvons ensuite connecter le fil de résistance avec des fils électriques. Nous utiliserons une alimentation CC pour que la polarité n'ait pas d'importance, il est juste important qu'un courant circule à travers le fil afin de devenir chaud. Assurez-vous ici que votre fil électrique est suffisamment coché pour supporter des appels de courant d'environ 3 à 5 ampères. Dans mon cas, j'utilise du fil de calibre 22, mais je suggérerais un fil de calibre 20 ou 18 à coup sûr.

Au départ, j'ai attaché le fil électrique entre les deux écrous, afin que le courant puisse passer à travers la bobine jusqu'au fil de résistance. En fait, cela n'a pas très bien fonctionné et je vais vous montrer pourquoi dans une minute. J'ai fait passer le fil à travers les poignées du bloc coulissant afin de rester propre et à l'écart du fil chaud.

Ensuite, nous devons installer les butées ou les interrupteurs de fin de course de la machine CNC. Ces micro-interrupteurs de fin de course ont 3 connexions, la terre, une connexion normalement ouverte et normalement fermée. Au départ, je les ai connectés à des connexions normalement ouvertes, mais après

Après quelques tests, je suis passé à une connexion normalement fermée, car de cette façon, la machine fonctionne de manière plus stable.

Le problème est le bruit électrique généré pendant le fonctionnement de la machine CNC qui déclenche par erreur les interrupteurs comme s'ils étaient enfoncés et provoque l'arrêt de la machine.

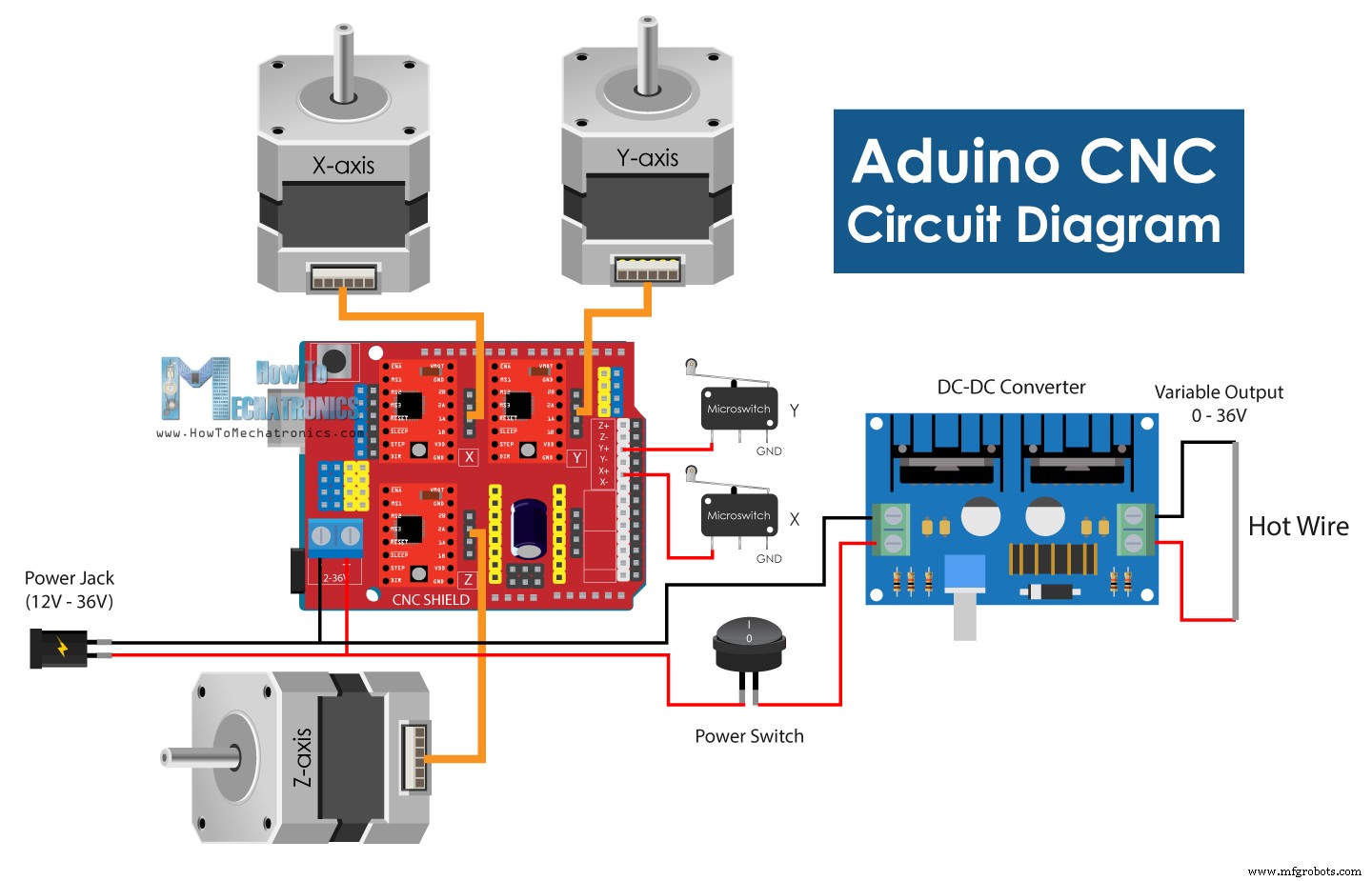

Ensuite, nous pouvons connecter les câbles des moteurs pas à pas et voir ensuite comment connecter tous les composants électroniques. Voici un schéma de circuit montrant comment tout doit être connecté.

Bien sûr, le cerveau de cette machine CNC est une carte Arduino. Parallèlement à cela, nous avons également besoin d'un Arduino CNC Shield, de trois pilotes pas à pas A4988 et d'un convertisseur CC à CC pour contrôler la température du fil chaud.

Vous pouvez obtenir les composants nécessaires à ce projet à partir des liens ci-dessous :

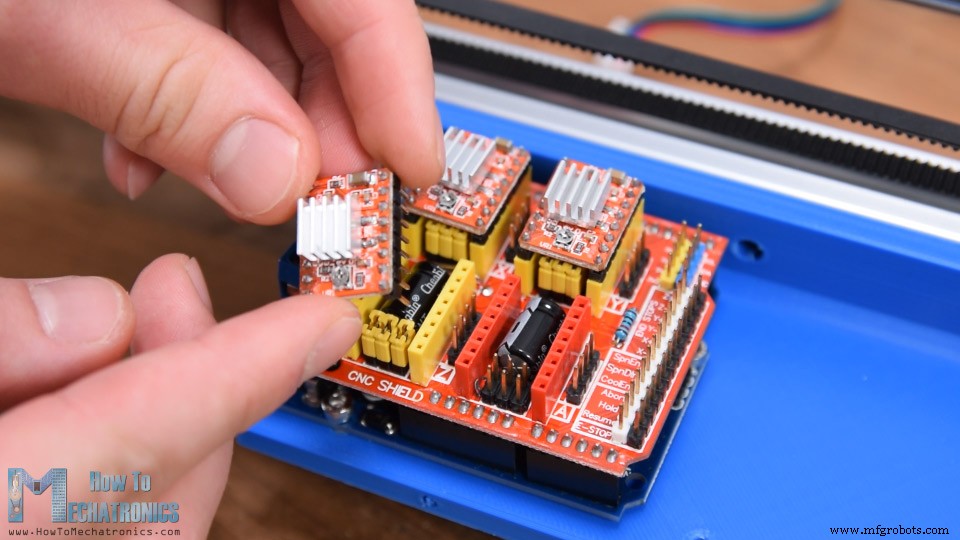

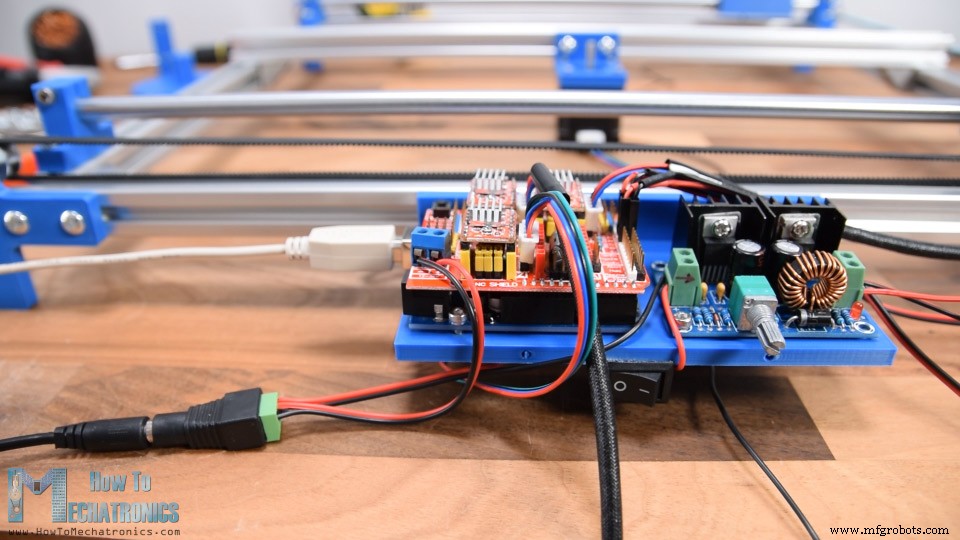

J'ai imprimé en 3D un support pour les composants électroniques que je l'ai fixé sur un côté du profil de la rainure en T. À l'aide de boulons M3, j'ai d'abord fixé la carte Arduino au support, puis j'ai inséré le bouclier Arduino CNC dessus.

Ensuite, nous devons sélectionner la résolution à laquelle les pilotes pas à pas piloteront les moteurs à l'aide de cavaliers. Dans mon cas, j'ai choisi la résolution de 16e étape en ajoutant trois cavaliers à chaque pilote et ainsi les steppers auront des mouvements plus fluides.

Lorsque vous placez les pilotes, assurez-vous que leur orientation est correcte, le petit potentiomètre peut être un indicateur pour ce qui doit être orienté vers le bas du bouclier.

J'ai continué à sécuriser le convertisseur CC en place. Ensuite, j'ai connecté les trois moteurs pas à pas au blindage CNC Arduino, ainsi que les deux interrupteurs de fin de course aux broches d'arrêt X + et Y +. Pour alimenter la machine, j'utiliserai une alimentation 12V 6A DC. Le blindage Arduino CNC peut en fait fonctionner de 12 à 36 volts et le convertisseur CC particulier que j'utilise peut également fonctionner avec les mêmes tensions. Sur l'entrée du convertisseur CC, j'ai ajouté un interrupteur pour pouvoir allumer et éteindre le fil chaud séparément. Sur la sortie du convertisseur DC, j'ai simplement connecté les deux fils des deux extrémités du fil de résistance. Enfin, nous pouvons connecter et alimenter l'Arduino via le port USB et alimenter le blindage CNC Arduino et les moteurs pas à pas via la prise d'alimentation CC.

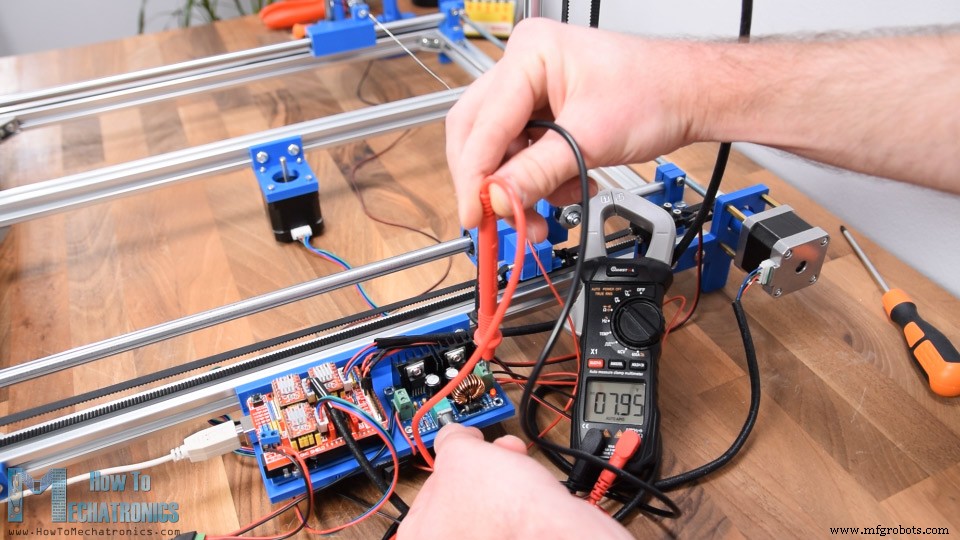

Très bien, il est maintenant temps de tester la machine si elle fonctionne correctement et je vais commencer par le fil chaud. Vous pouvez voir ici que j'ai 0 volt à l'entrée du convertisseur CC, et une fois que j'allume l'interrupteur, j'obtiens 12 V sur l'entrée. Ensuite sur la sortie du convertisseur DC à nouveau, on a zéro volt mais dès qu'on commence à tourner le potentiomètre, on peut régler la tension de sortie de 0 à 12V et ainsi le courant circule dans le fil chaud et intempestivement sa température.

La meilleure façon de tester à quelle tension vous devez régler la sortie du convertisseur CC est d'essayer de couper un morceau de mousse. Le fil chaud doit pouvoir couper la mousse sans trop de résistance ni de flexion.

Cependant, après les tests initiaux, vous pouvez voir ce qui est arrivé à mon fil chaud. Il s'est allongé à cause de la chaleur et les ressorts qui auraient dû compenser cela n'ont pas fait leur travail.

En fait, les ressorts ont perdu leur fonctionnalité en raison d'une surchauffe, car avec cette configuration, le courant les traversait également.

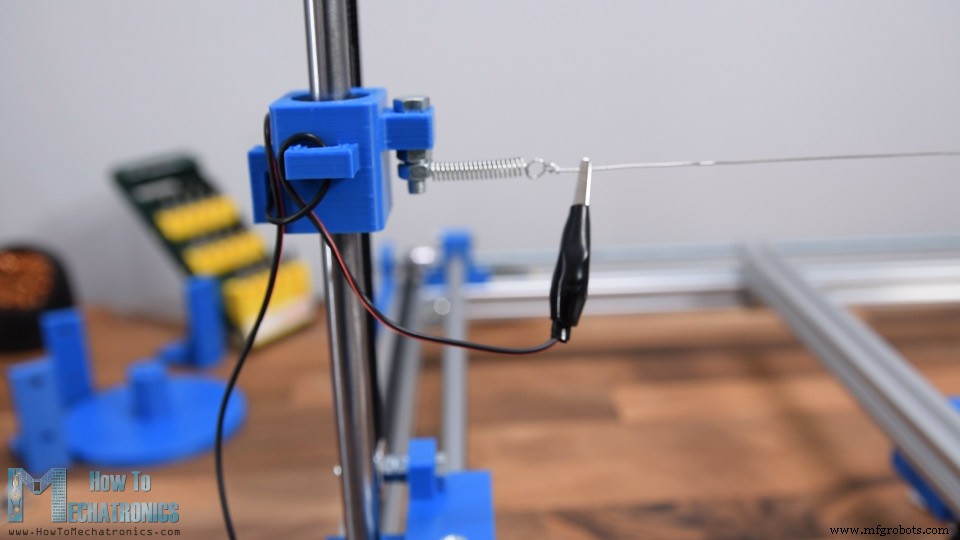

J'ai donc remplacé les anciens ressorts par de nouveaux, et maintenant j'ai contourné les ressorts en connectant les fils électriques directement au fil de résistance à l'aide de pinces crocodiles.

Ok, il est maintenant temps de donner vie à cette machine et d'en faire une véritable machine CNC.

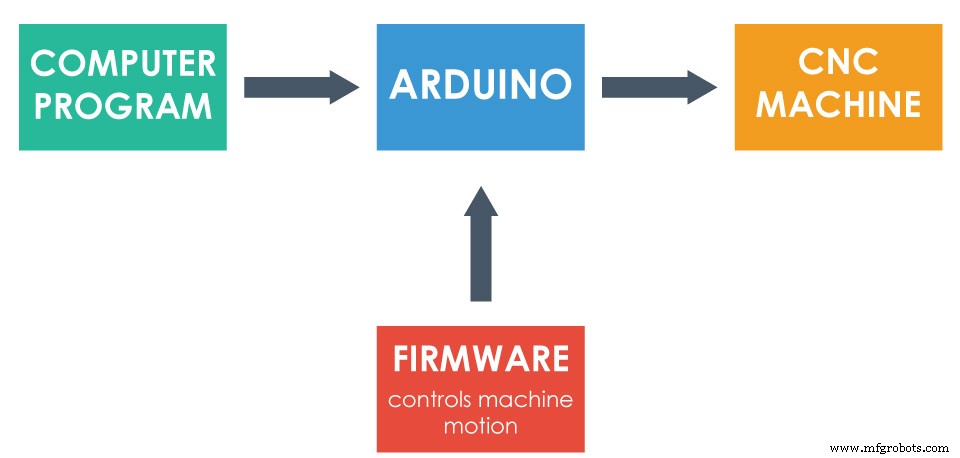

Pour cela, nous devons d'abord télécharger un firmware sur l'Arduino qui contrôle le mouvement de la machine. Le choix le plus populaire pour les machines CNC de bricolage est le micrologiciel GRBL.

C'est open source et nous pouvons le télécharger depuis GitHub.com. Une fois que nous l'avons téléchargé sous forme de fichier zip, nous pouvons l'extraire, copier le dossier "grbl" et le coller dans le répertoire de la bibliothèque Arduino. Ensuite, nous pouvons ouvrir l'IDE Arduino et à partir de Fichier> Exemples> grbl, choisissez l'exemple grblUpload. Nous devons maintenant sélectionner la carte Arduino que nous utilisons, Arduino UNO, et sélectionner le port COM auquel notre Arduino est connecté et enfin télécharger ce croquis sur l'Arduino. Une fois téléchargé, l'Arduino sait maintenant comment lire les codes G et comment contrôler la machine en fonction de ceux-ci.

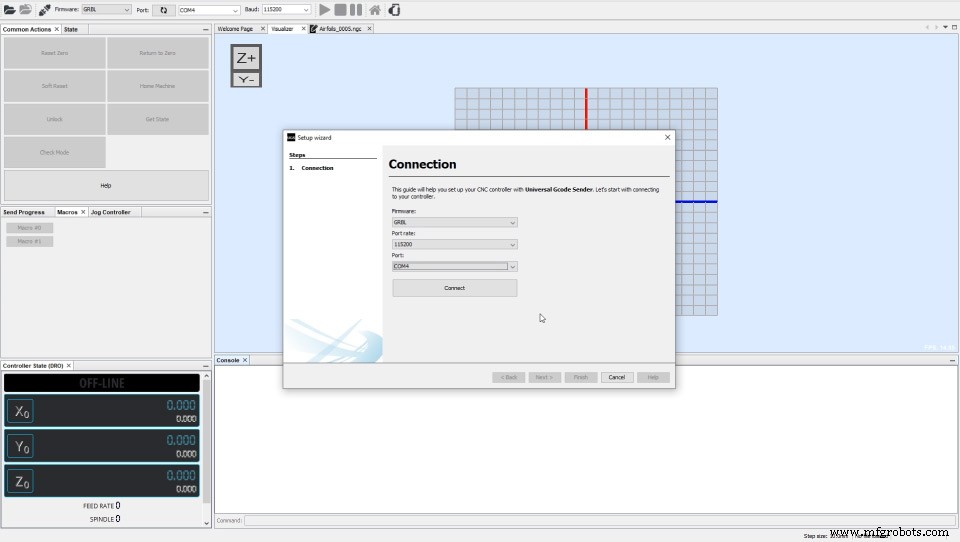

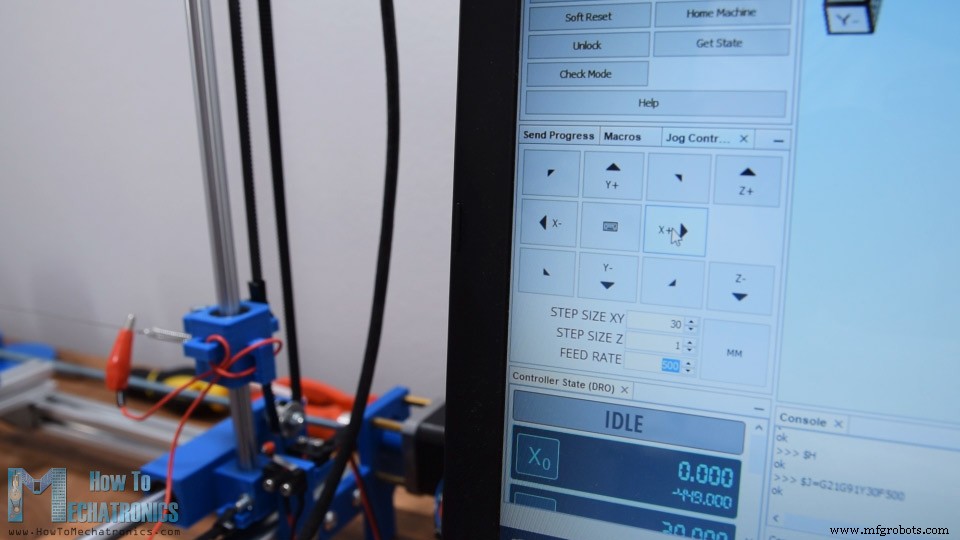

Ensuite, nous avons besoin d'une sorte d'interface ou d'un contrôleur qui communiquera et dira à l'Arduino quoi faire. Encore une fois, je choisis un programme open source à cette fin et c'est l'expéditeur universel de code G.

J'ai téléchargé la version 2.0 de la plateforme. Pour exécuter le programme, nous devons extraire le fichier zip, aller dans le dossier "bin" et ouvrir l'un des fichiers exécutables ugsplatfrom. Il s'agit en fait d'un programme JAVA, donc pour pouvoir exécuter ce programme, nous devons d'abord installer JAVA Runtime Environment. Nous pouvons également le télécharger gratuitement sur son site officiel.

Ainsi, une fois que nous avons ouvert le programme Universal G-Code Sender, nous devons d'abord exécuter l'assistant de configuration afin de configurer la machine.

Ici, nous avons juste besoin de sélectionner le port approprié et de connecter le programme à l'Arduino. Une fois la connexion établie, nous pouvons vérifier le sens de déplacement des moteurs en cliquant sur les boutons. Si nécessaire, nous pouvons inverser le sens. J'ai choisi les mouvements positifs pour passer de la position d'origine où se trouvent les fins de course aux autres côtés.

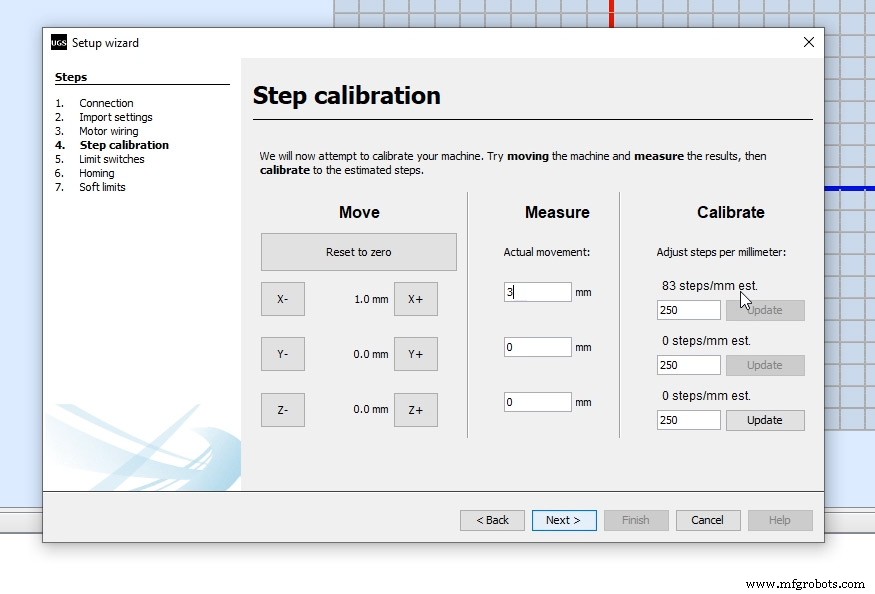

Ensuite, nous devons calibrer les étapes des moteurs afin d'obtenir des mouvements corrects et précis. Comme nous avons sélectionné le 16

e

résolution de pas sur les pilotes, et les moteurs ont 200 pas physiques, cela signifie qu'il faudra 3200 pas pour que le moteur effectue un mouvement complet à 360 degrés. Maintenant, selon le type de transmission, ou dans ce cas la taille des poulies, nous devons calculer le nombre de pas dont le moteur a besoin pour que la machine se déplace de 1 mm. La valeur par défaut ici est fixée à 250 pas par mm. Donc, une fois que nous cliquons sur l'un de ces boutons de déplacement, le moteur fera 250 pas.

Maintenant, en réalité, à l'aide d'une règle, nous mesurons le mouvement réel effectué par la machine et nous entrons ce nombre ici dans le programme. Selon cela, le programme calculera et nous dira à cette valeur que nous devrions changer et mettre à jour le paramètre pas/mm. Dans mon cas, c'est 83 pas/mm. Quant à l'axe Z, je l'ai réglé sur 400 pas/mm, ce qui signifie qu'une valeur de 1 mm pour l'axe Z fera une rotation de 45 degrés.

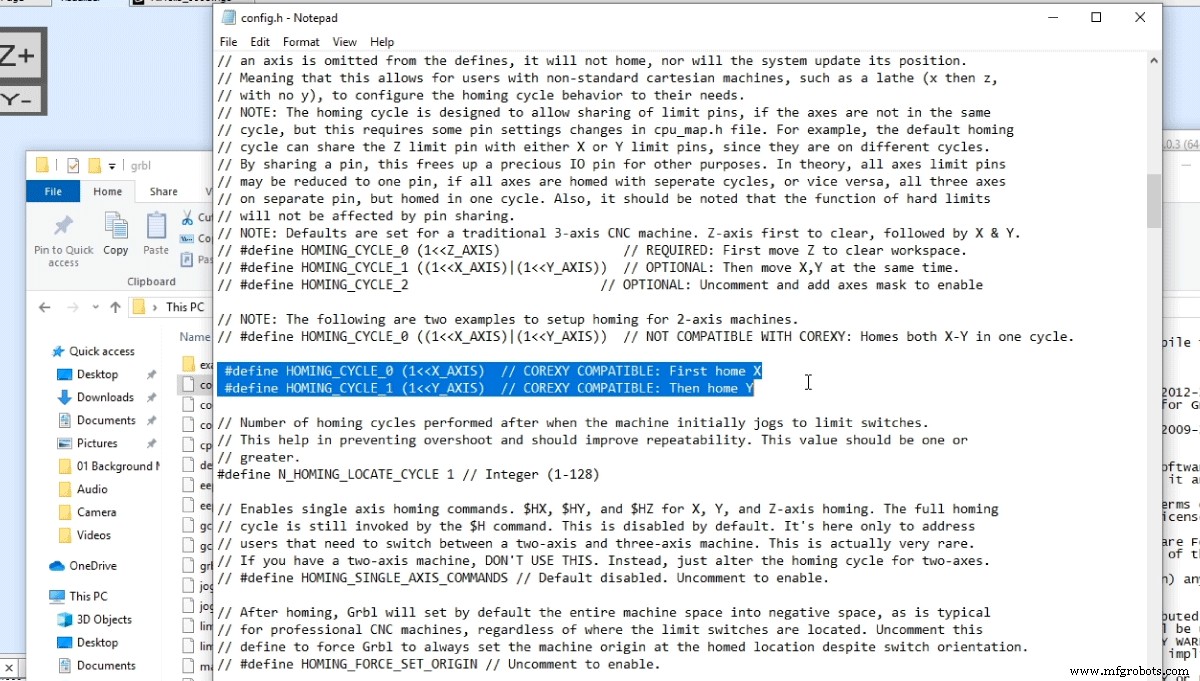

Ensuite, nous devons vérifier si les interrupteurs de fin de course fonctionnent correctement. Selon que nous les avons connectés NO ou NC, nous pouvons également les inverser ici. Comme je l'ai déjà dit, la connexion NC a mieux fonctionné pour moi. Quoi qu'il en soit, ici, nous devons remarquer que nous devons désactiver l'interrupteur de fin de course de l'axe Z car nous n'en avons pas dans notre machine. Si nous ne l'éteignons pas, nous ne pourrons pas ramener la machine à la maison. Pour ce faire, nous devons accéder au dossier grbl de la bibliothèque Arduino et modifier le fichier config.h.

Ici, nous devons trouver les lignes de cycle de prise d'origine et commenter le jeu par défaut pour la machine CNC à 3 axes et décommenter la configuration pour les machines à 2 axes. Nous devons maintenant enregistrer le fichier et recharger l'exemple grblUpload sur l'Arduino. Notez que vous devrez probablement redémarrer les programmes pour que tout fonctionne correctement.

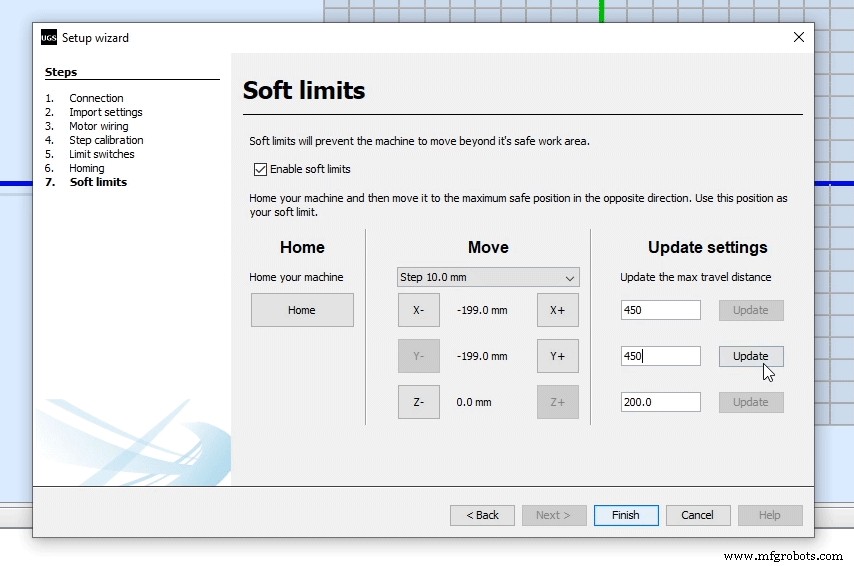

Très bien, nous pouvons ensuite essayer de ramener la machine à l'origine à l'aide du bouton Try homing. Lorsque vous cliquez dessus, la machine doit commencer à se déplacer vers l'interrupteur de fin de course X, et une fois enfoncée, elle commence à déplacer l'axe Y. Si nécessaire, nous pouvons changer les directions des interrupteurs de fin de course. À la fin de l'assistant de configuration, nous pouvons définir des limites souples qui limitent en fait la distance maximale que la machine peut parcourir dans chaque direction. Dans mon cas, c'est 45x45cm.

Ok donc maintenant le programme est prêt à fonctionner. Avant chaque utilisation, vous devez toujours mettre la machine à la maison et ensuite vous pouvez faire tout ce que vous voulez. Tout d'abord, je suggérerais de jouer et de tester le contrôleur Jog ou de déplacer manuellement la machine. De plus, à ce stade, vous devriez essayer de couper des morceaux de mousse afin de déterminer quelle vitesse d'alimentation ou vitesse de déplacement vous conviendra le mieux.

Vous devez donc jouer avec la température du fil chaud et la vitesse d'alimentation afin de déterminer ce qui vous permettra d'obtenir les coupes les plus nettes et les plus précises sur vos morceaux de mousse.

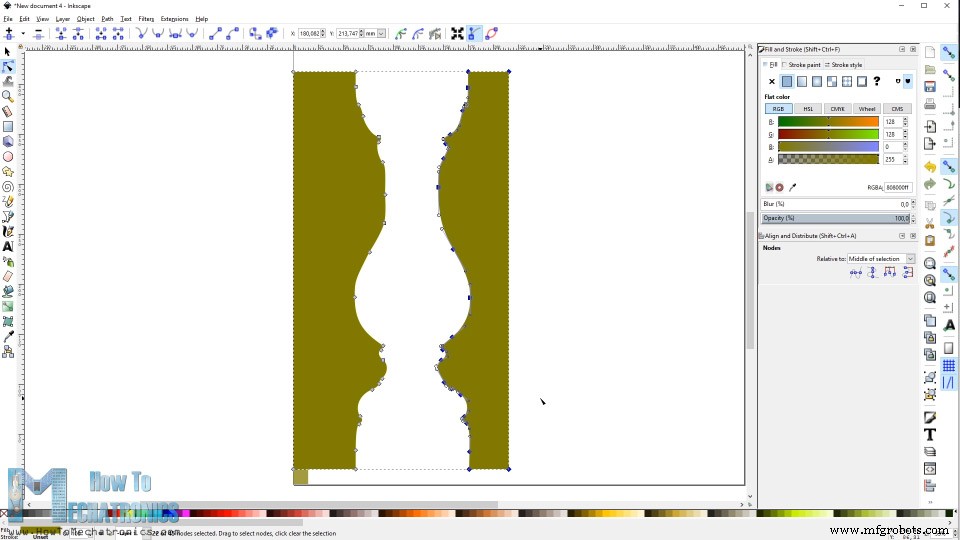

Enfin, ce qui reste dans cette vidéo est de voir comment préparer les dessins afin que la machine CNC puisse en faire des formes. Pour cela, nous avons besoin d'un logiciel de graphisme vectoriel, et encore une fois, j'ai choisi un logiciel open source, et c'est Inkscape. Vous pouvez le télécharger gratuitement sur son site officiel.

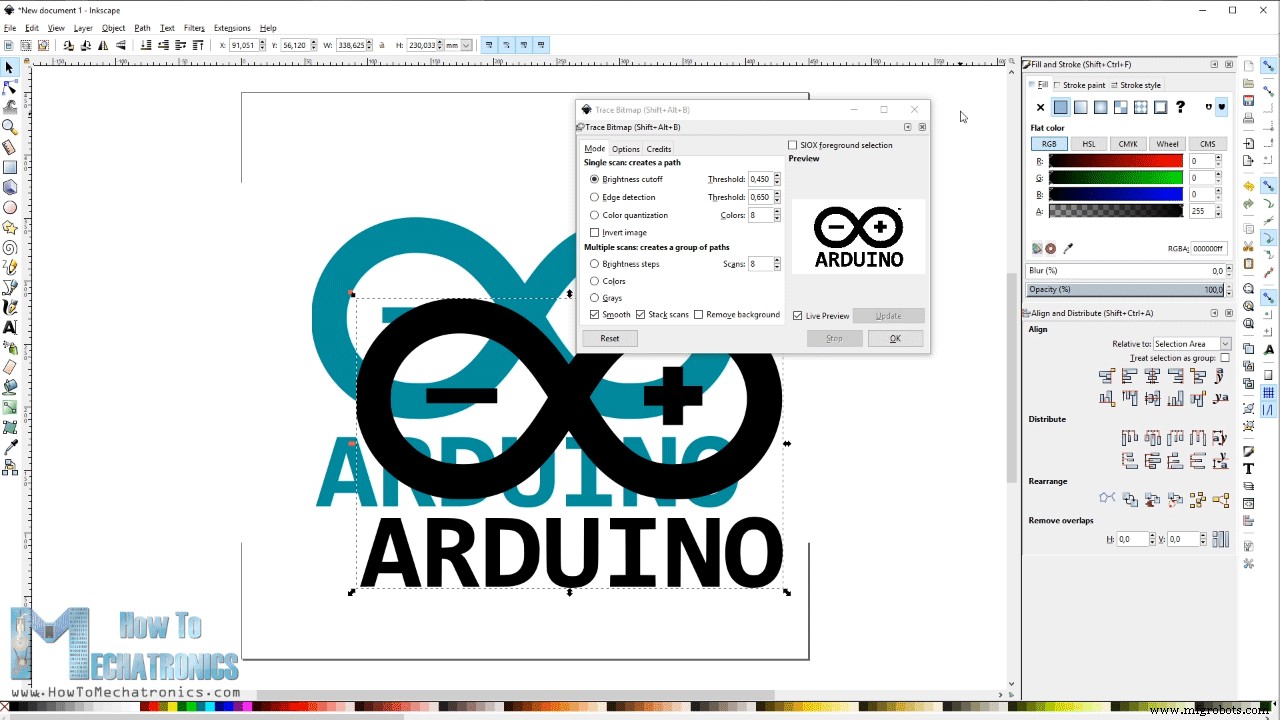

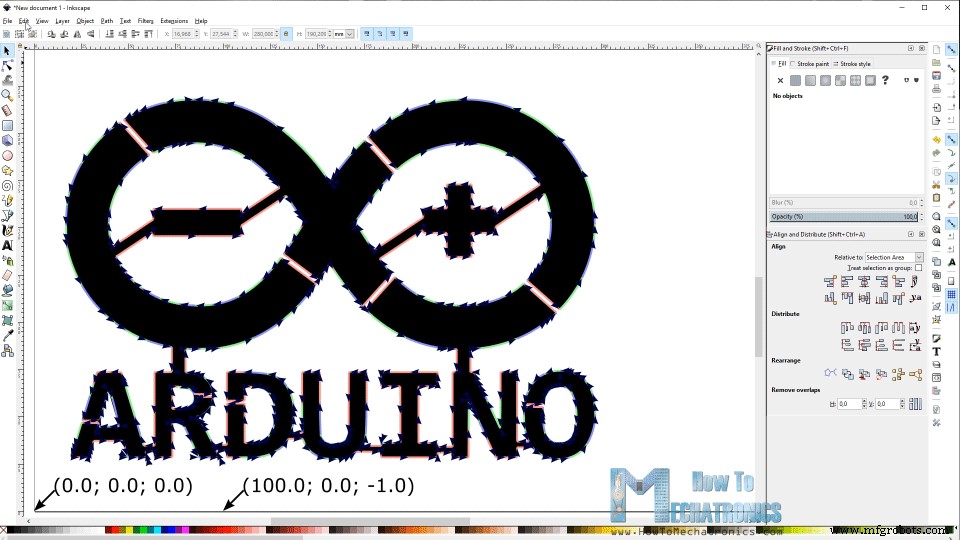

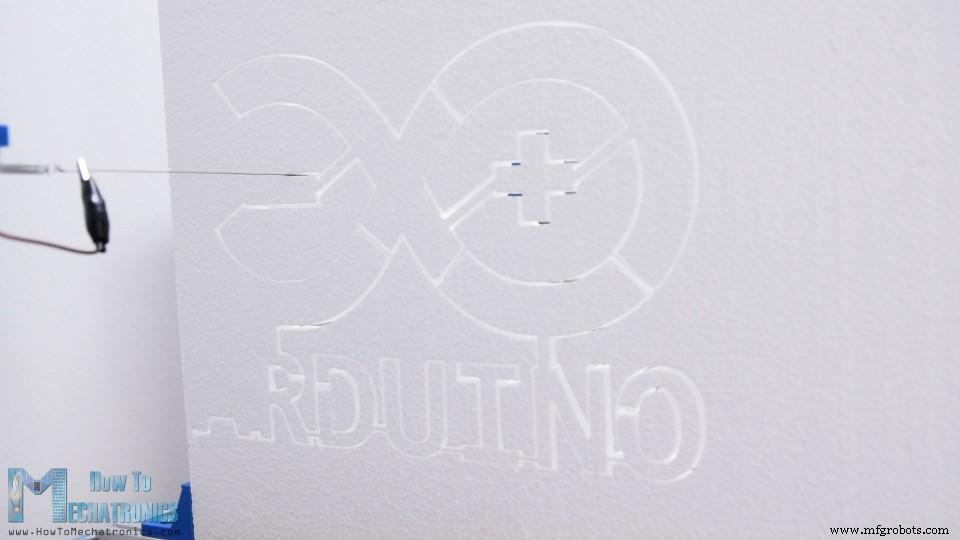

Je vais vous montrer deux exemples de préparation du code G pour la machine CNC Arduino à l'aide d'Inkscape. Donc, nous devons d'abord définir la taille de la page à la taille de notre zone de travail et c'est 45x45cm. Pour le premier exemple, j'ai téléchargé une image du logo Arduino et importé dans le programme. À l'aide de la fonction Trace Bitmap, nous devons convertir l'image au format vectoriel.

Maintenant, pour pouvoir couper cette forme avec le fil chaud, nous devons faire en sorte que la forme soit un chemin continu. C'est parce que le fil chaud est toujours présent dans la zone de travail, il ne peut pas être soulevé comme par exemple un peu ou éteint dans le cas d'un laser, tout en se déplaçant d'une lettre ou d'une autre forme. Ainsi donc, en utilisant des carrés simples, j'ai connecté toutes les pièces séparées ensemble. Nous le faisons en sélectionnant les pièces, puis en utilisant la fonction Union. D'autre part, les boucles fermées internes doivent être ouvertes et nous le faisons en utilisant la fonction Différence.

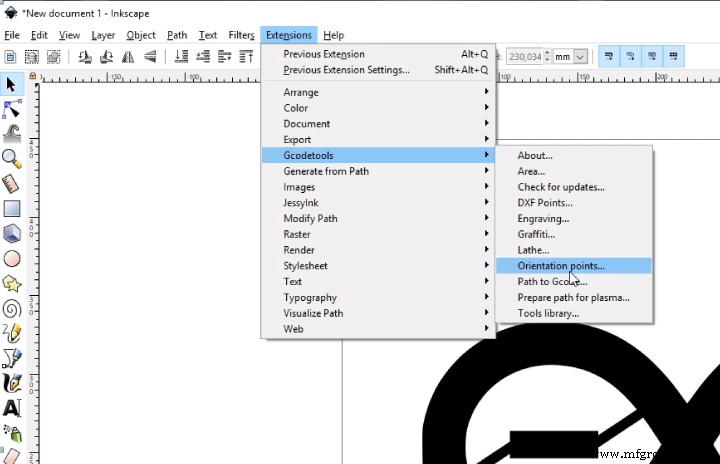

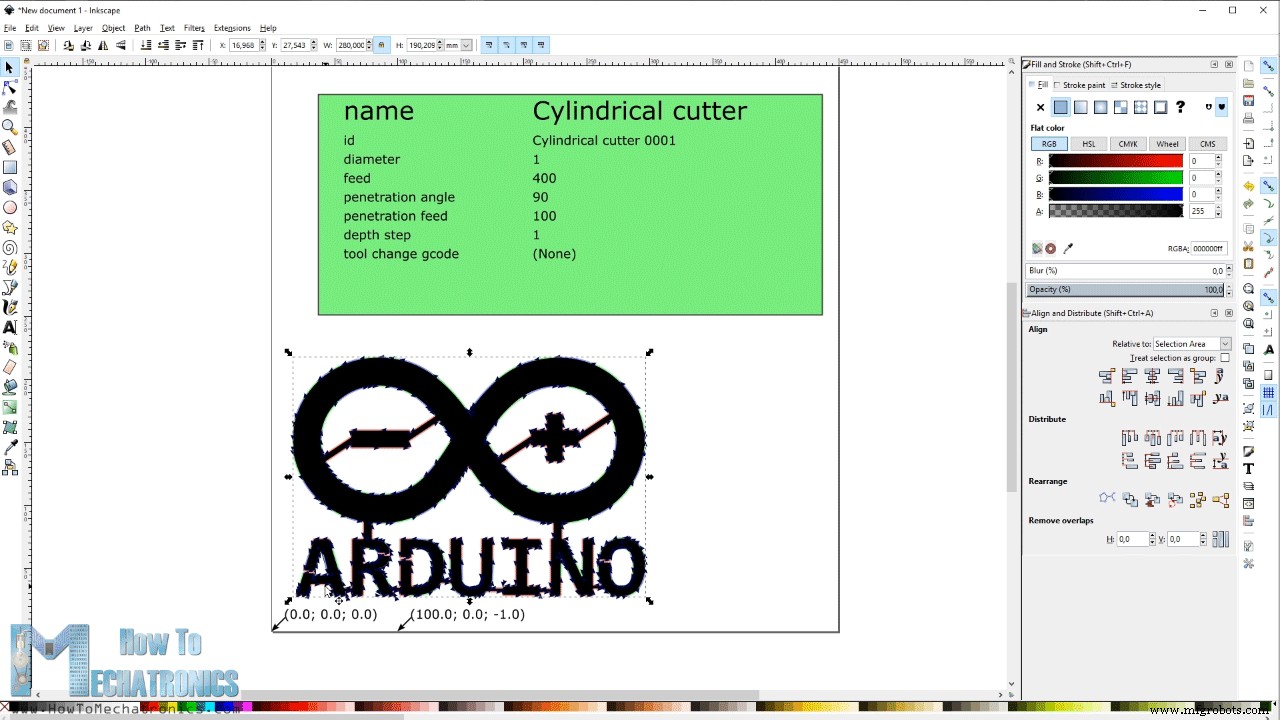

Ainsi, une fois que notre dessin est prêt, nous pouvons utiliser l'extension Gcodetools pour générer le G-code. Tout d'abord, nous devons générer des points d'orientation.

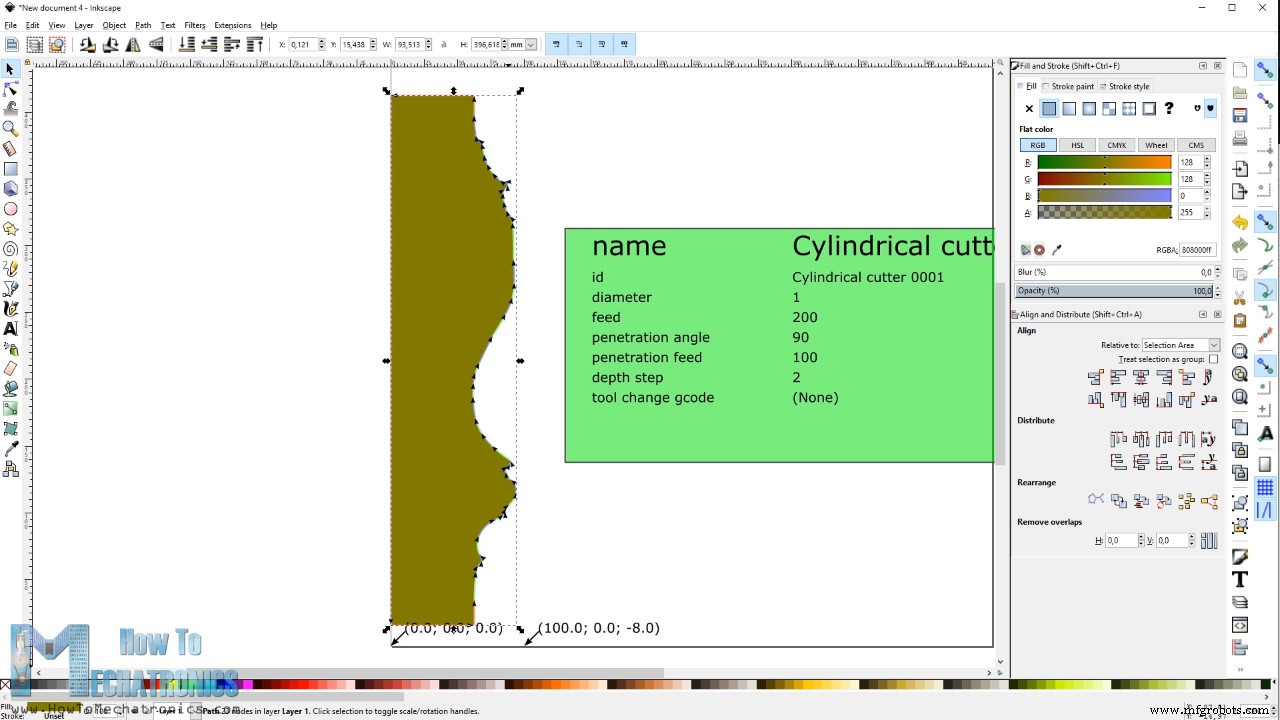

Ensuite, nous pouvons mettre à l'échelle notre modèle à la taille souhaitée. Ensuite, nous devons aller dans la bibliothèque d'outils et définir avec cela l'outil que nous utilisons pour la machine CNC Arduino. On peut choisir un cylindre car les fils ont évidemment une forme cylindrique. Ici, nous pouvons modifier les paramètres comme le diamètre de l'outil, je l'ai réglé sur 1 mm, ainsi que la vitesse d'avance. Les autres paramètres ne sont pas importants pour le moment. Enfin, nous pouvons maintenant générer le G-code pour cette forme à l'aide de la fonction Path to Gcode.

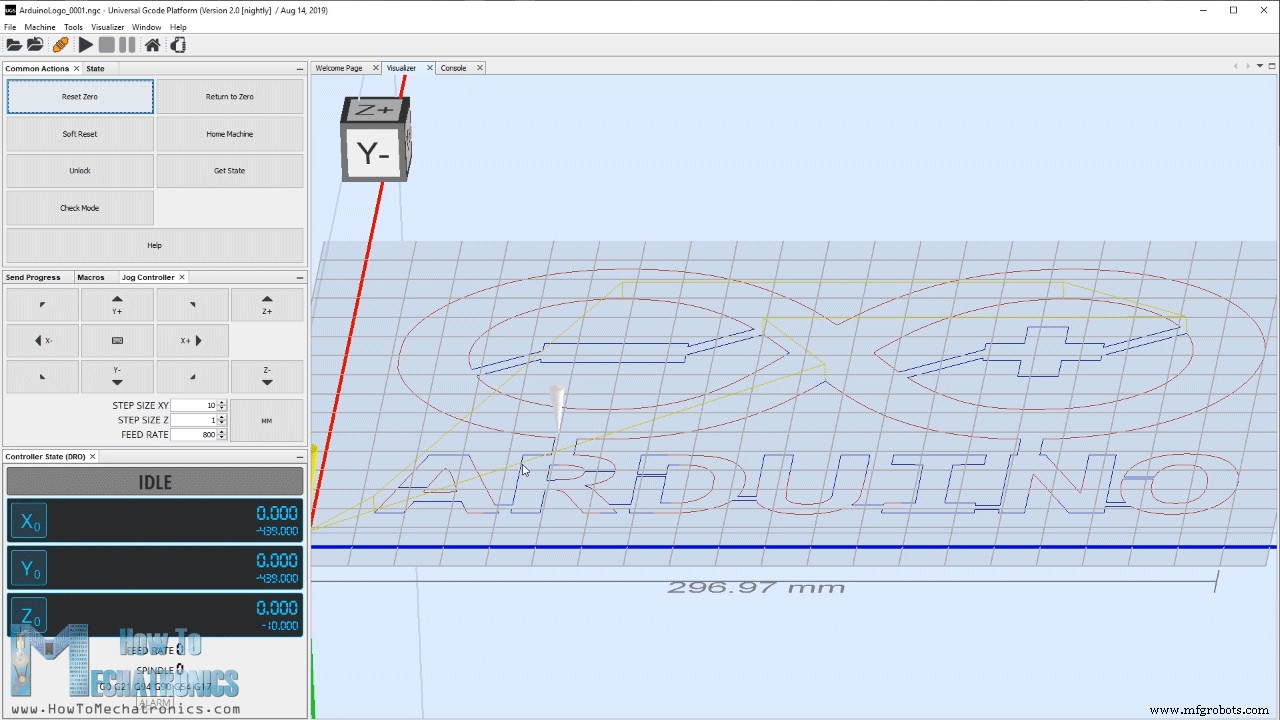

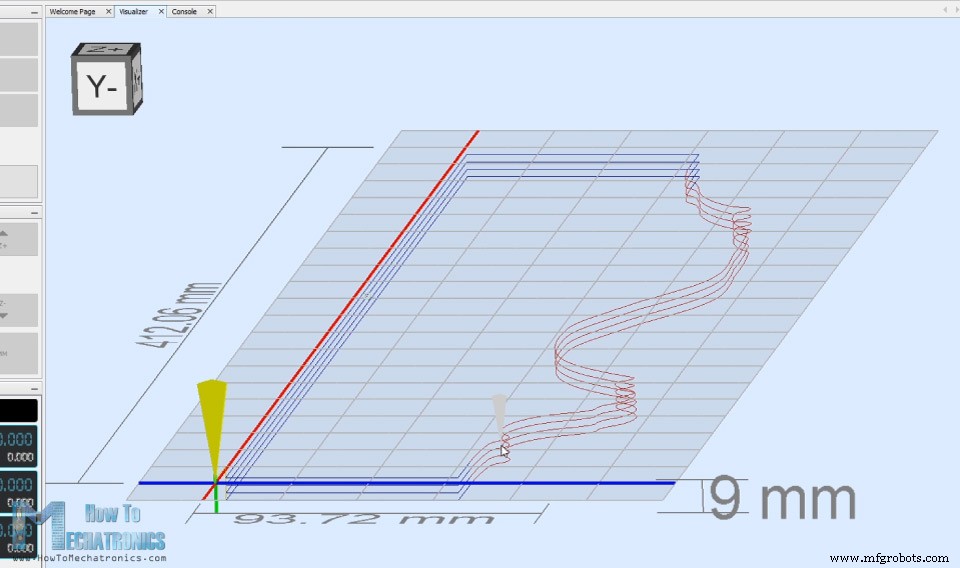

Le G-code est simplement un ensemble d'instructions que le GRBL ou l'Arduino peuvent comprendre et selon elles piloter les moteurs pas à pas. Alors maintenant, nous pouvons ouvrir le Gcode dans le programme d'envoi de code G universel et à travers la fenêtre Visualizer, nous pouvons voir le chemin que la machine doit emprunter.

Cependant, nous pouvons remarquer ici des lignes jaunes qui représentent un voyage à vide, ou un voyage dans l'air en cas d'utilisation d'un bit ou d'un laser. Comme je l'ai mentionné plus tôt, dans ce cas, le fil chaud ne peut pas se déplacer lors de ces déplacements, car le fil couperait le matériau et ruinerait la forme. Ici, nous pouvons en fait remarquer que nous n'avons pas de chemin unique pour toute la forme car nous avons oublié d'ouvrir des zones fermées à l'intérieur du logo. Ainsi, nous pouvons simplement revenir au dessin, ouvrir ces zones fermées, puis générer à nouveau le G-code.

Encore une chose à mentionner, c'est une bonne idée de sélectionner votre propre point de départ en double-cliquant sur la forme, de sélectionner un nœud et de sélectionner Casser le chemin au nœud sélectionné. Maintenant, si nous ouvrons le nouveau code G, nous pouvons voir que le chemin commence à partir du dernier A, traverse toute la forme et se termine à la lettre A.

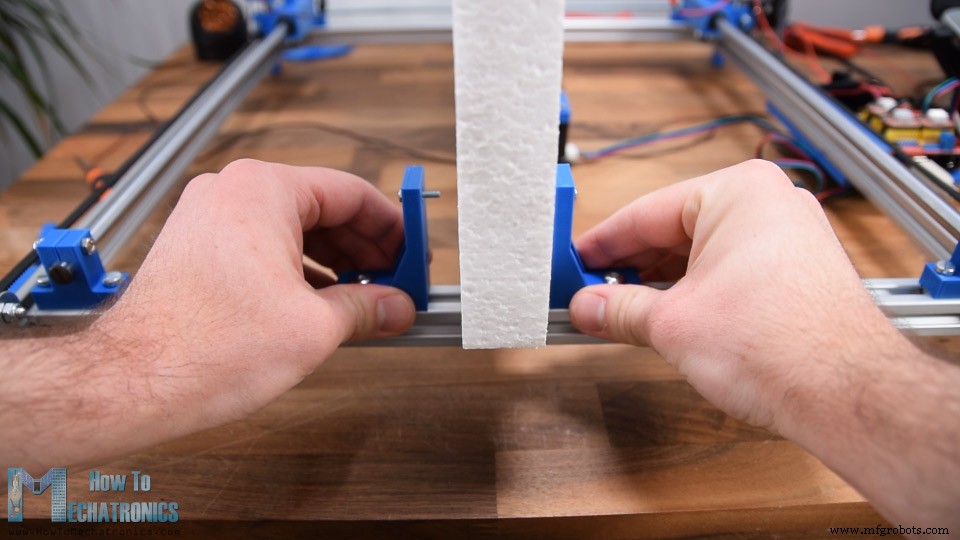

Pour fixer les pièces en mousse à la machine CNC, j'ai fabriqué ces supports simples dotés de boulons M3 qui pénètrent dans la mousse et la maintiennent en place.

Ok, alors maintenant je vais vous montrer un autre exemple de la façon de créer une forme en trois dimensions. Nous allons créer une forme de pilier carré qui doit être coupé sur quatre côtés à 90 degrés l'un de l'autre.

J'ai obtenu la forme du pilier avec la méthode Trace Bitmap présentée précédemment. Maintenant, nous pouvons dessiner un simple rectangle aussi grand que le pilier et nous soustrairons le pilier du rectangle. Nous supprimerons l'un des côtés car nous n'avons besoin que d'un seul chemin de profil du pilier. Donc, c'est le chemin réel que la machine CNC doit faire, et après chaque passage, nous devons faire tourner le 3

rd

pas à pas de 90 degrés.

Pour ce faire lors de la création des points d'orientation, nous devons définir la profondeur Z sur -8 mm. Ensuite, dans les paramètres de l'outil, nous devons définir le pas de profondeur sur une valeur de 2 mm. Maintenant, après avoir généré le G-code, nous pouvons l'ouvrir dans l'émetteur de G-code et nous pouvons voir que la machine fera 4 passages du même chemin à une différence de profondeur de 2 mm. Dans le cas d'un routeur CNC, cela signifierait que chaque fois que le foret sera plus profond de 2 mm pour couper le matériau, mais ici, comme indiqué précédemment, nous réglons l'axe Z pour qu'il tourne de 45 degrés avec chaque millimètre ou de 90 degrés pour une course du moteur pas à pas Z de 2 mm. .

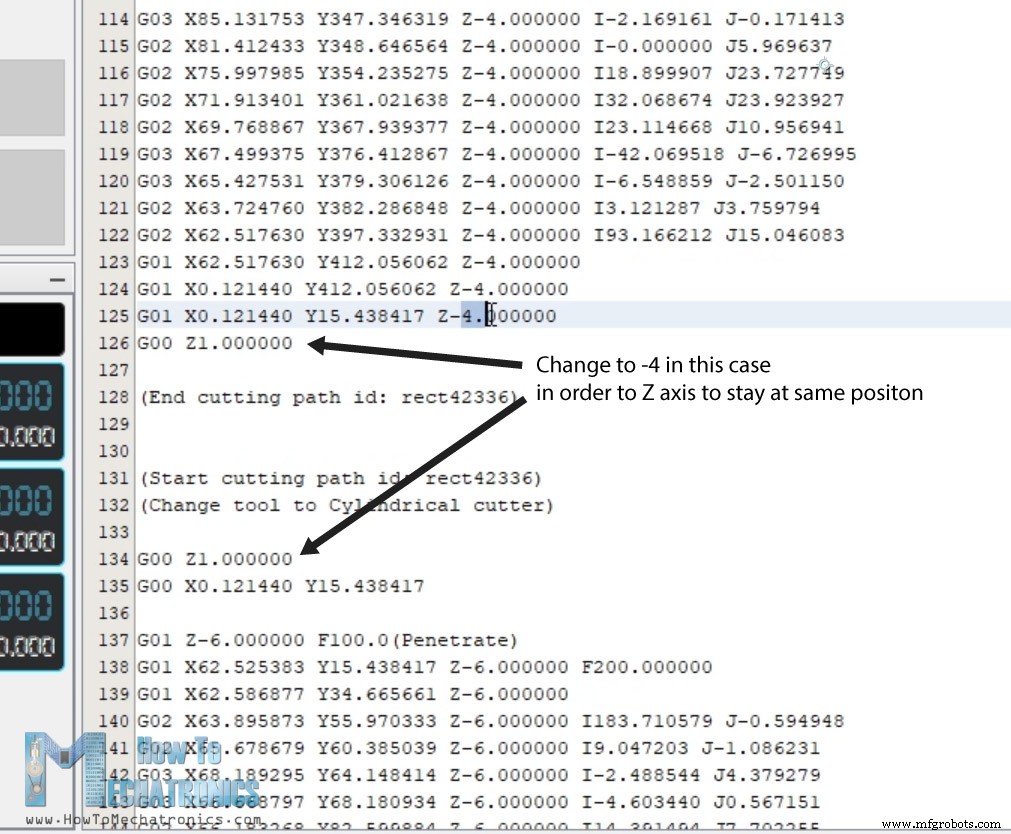

Quoi qu'il en soit, ici, nous devons également modifier un peu le G-code. Par défaut, le code G généré après chaque passage déplace l'axe Z à une valeur de 1 mm, ce qui dans le cas d'un routeur CNC, cela signifie qu'il lève le bit lorsqu'un déplacement à vide est nécessaire.

En fait, nous pourrions laisser le code G tel quel, mais cela entraînera des mouvements inutiles de l'axe Z ou fera tourner la mousse sans raison. Par conséquent, après chaque itération du code, il suffit de modifier les valeurs de l'axe Z pour rester au même endroit, sans revenir à la valeur de 1 mm.

Pour monter la pièce en mousse pour créer la forme 3D, nous utilisons cette plate-forme qui contient des boulons M3 qui s'empilent dans la pièce en mousse et la maintiennent pendant sa mise en forme.

Avant d'exécuter le G-code, nous devons amener manuellement le fil chaud près de la pièce en mousse. La distance entre le centre et le fil chaud doit être autant que nous voulons que notre forme soit cochée. Ou si nous voulons la dimension exacte comme dans le dessin, nous devons mesurer la distance entre l'origine et le centre de la forme dans le dessin.

Ensuite, nous devons cliquer sur le bouton Reset Zero dans le contrôleur afin de dire au programme qu'il doit commencer à partir d'ici, au lieu de la position d'origine. Et c'est tout, il ne nous reste plus qu'à cliquer sur le bouton Play et la machine CNC Arduino créera la forme 3D.

Vous pouvez télécharger les fichiers G-code et les fichiers Inkscape pour tous les exemples ici :

C'est donc à peu près tout pour ce tutoriel. J'espère que l'explication a été suffisamment claire et que vous pourrez fabriquer votre propre machine CNC. N'hésitez pas à poser des questions dans la section des commentaires ci-dessous et à consulter ma collection de projets Arduino.Aperçu

Machine de découpe de mousse CNC Arduino modèle 3D

Assemblage de la CNC

Schéma du circuit du coupe-mousse Arduino CNC

Logiciel pour machines CNC Arduino

Génération de code G pour la machine CNC

Processus de fabrication

- Guide du prototypage CNC

- Manuel complet des machines de découpe CNC

- Qu'est-ce que la CNC ?

- Applications de la fraise à couteau oscillant CNC

- Une comparaison rapide des machines-outils CNC

- Utilisation d'une machine CNC abordable pour la découpe de métal à la maison

- 18 Chapitre 8 :CNC

- Introduction à la machine CNC Miller

- Un aperçu complet de la machine de découpe plasma CNC