Conception d'un circuit imprimé haute puissance dans un environnement à haute température

En tant que plate-forme intégrée de composants la plus courante, les PCB multicouches connectent les cartes de circuits imprimés et les composants ensemble. Les produits électroniques devenant légers, fins et de petite taille, et ayant des performances élevées, les composants IC sont devenus hautement intégrés, conduisant à la haute intégrité des PCB. En conséquence, la production de chaleur a évidemment augmenté et la densité thermique des PCB a augmenté de plus en plus, notamment en raison de l'utilisation massive de composants IC haute fréquence tels que le type A/D ou D/A et de l'augmentation de la fréquence du circuit. Si une perte thermique massive ne parvient pas à être envoyée, la fiabilité de l'équipement électronique sera grandement influencée. Selon les statistiques, parmi les éléments conduisant à la défaillance des équipements électroniques, la température représente jusqu'à 55%, comme première cause. Avec l'augmentation de la température, le taux de défaillance des composants électroniques augmentera de façon exponentielle. Une fois que la température ambiante augmente de 10 °C, le taux de défaillance de certains composants électroniques peut doubler. Pour les produits aérospatiaux, ce type de conception de contrôle thermique ne peut même pas être ignoré car la méthode de conception inappropriée pour tous les types de circuits dans un environnement spécial entraînera éventuellement la défaillance complète de l'ensemble du système. Par conséquent, une grande attention doit être accordée à la conception thermique lors de la conception du PCB.

L'analyse doit commencer par l'analyse des causes. La cause directe de la température élevée des PCB réside dans l'existence de composants de consommation d'énergie. Chaque composant a une consommation d'énergie dans une mesure différente qui suscite le changement de résistance thermique. Il existe 2 types de phénomènes d'augmentation de température :élévation de température locale ou élévation de température de grande surface et élévation de température à court terme ou élévation de température à long terme. Le transfert de chaleur a 3 voies :la conduction thermique, la convection thermique et le rayonnement thermique. Le rayonnement dissipe la chaleur par le mouvement des ondes électromagnétiques traversant l'espace. Étant donné que la dissipation du rayonnement présente une quantité de chaleur relativement faible, elle est généralement considérée comme une méthode de dissipation assistée. Ce passage présentera une solution à la dissipation thermique des PCB dans le processus de fonctionnement à long terme dans l'environnement à haute température basée sur la conduction thermique et la technologie de stockage de chaleur transitoire par dissipateur thermique avec un type de servo PCB comme exemple.

Sur ce servo PCB, il y a 2 puces d'amplification de puissance avec une puissance de 2W, 2 puces de conversion R/D, 2 puces CPU, 1 puce EPLD et 1 puce de conversion A/N. La puissance globale de ce servo PCB est de 9W. Le servo PCB est installé dans un environnement hermétique avec une convection d'air limitée. De plus, en raison de l'espace limité, la dissipation à plaque froide ne peut pas être installée sur le servo PCB. Afin d'assurer le fonctionnement normal du servo PCB, seules la conduction thermique et la technologie de stockage de chaleur transitoire par dissipateur thermique peuvent être utilisées pour transférer la chaleur produite du PCB vers le corps.

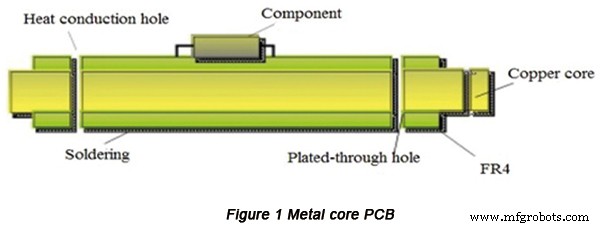

C'est une méthode courante pour dissiper la chaleur à travers le PCB à noyau métallique. Tout d'abord, une carte métallique avec une excellente conduction thermique est intégrée entre un PCB multicouche. Ensuite, la chaleur est dissipée directement à partir du panneau métallique ou un équipement disjonctif est connecté au panneau métallique pour dissiper la chaleur. La structure de fonctionnement est illustrée à la figure 1.

Le matériau principal du PCB à noyau métallique couvre l'aluminium, le cuivre et l'acier. Il peut également être utilisé comme couche de sol. La couche supérieure et la couche inférieure du PCB à noyau métallique peuvent être interconnectées par un trou traversant plaqué et la chaleur peut être transférée sur la couche interne et la surface du PCB à noyau métallique. Les éléments chauffants peuvent être directement soudés sur la carte à travers le fond et le trou de conduction thermique. En conséquence, la chaleur générée par les éléments chauffants est directement transférée au PCB à noyau métallique qui transmet la chaleur au châssis tangent par le trou de conduction thermique et l'envoie. Les PCB avec une telle structure ont une large série d'applications mais ils peuvent aussi poser quelques problèmes. Les PCB à noyau métallique sont si épais que la déformation a tendance à se produire dans la dissipation thermique inégale, entraînant un contact lâche entre les puces sur les PCB et les broches. Il est facile et rapide pour les PCB à noyau métallique de dissiper la chaleur, ce qui entraîne d'énormes difficultés pour le changement de puce et dans le processus de changement de puce; l'attraction thermique locale des PCB à noyau métallique entraînera une grave déformation des PCB. Il est vérifié que plus la surface d'un PCB est grande, plus il se déforme facilement.

Afin de résoudre les problèmes ci-dessus, la mise à niveau de la conception doit être effectuée sur les circuits imprimés à noyau métallique :

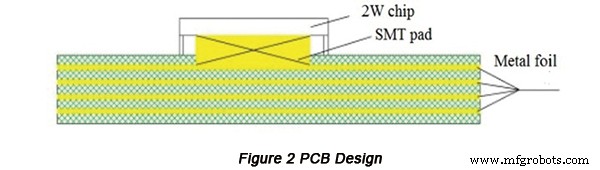

un. Une feuille de cuivre à 4 couches d'une épaisseur de 0,15 mm peut être pincée dans les PCB afin que l'épaisseur des PCB puisse augmenter de 3 mm afin de garantir que les PCB ne se déforment pas facilement et que la fiabilité du trou traversant augmente.

b. En ce qui concerne les puces avec génération de chaleur de 2W, un tampon SMT peut être ajouté au bas des puces pour transférer la chaleur à la couche métallique du PCB.

c. Le fond de la puce est capable de transférer de la chaleur à la couche de feuille de cuivre interne par la feuille de cuivre avec une grande surface et une conduction thermique à travers le trou.

ré. La couche isolante des deux côtés du PCB peut être fraisée pour réaliser la métallisation du bord du PCB. La dissipation de la chaleur peut être obtenue par le contact entre le circuit imprimé à bord nu et la base. L'installation peut être terminée par 36 vis pour augmenter la conduction thermique du PCB et du corps.

Après la mise en œuvre des mesures mentionnées ci-dessus, la conception améliorée du PCB est illustrée à la figure 2.

Afin de mettre en place une modélisation et une analyse de simulation sur servo PCB, le logiciel FLoTHERM est utilisé pour les situations de chaleur des équipements électroniques. La condition de bord du servo PCB est la suivante :l'environnement est de 65 °C avec un temps de fonctionnement de 90 minutes. Les composants sur servo PCB répondent tous à l'exigence de déclassement X. La température corporelle autorisée de chaque composant est indiquée dans le tableau suivant :

| Composants | Consommation de chaleur/W | Température max de déclassement X/°C | Température corporelle maximale de X déclassement/°C |

| Puce CPU | 0.6 | 100 | 87 |

| Puce R/D | 0.5 | 100 | 87 |

| Puce EPLD | 0.5 | 100 | 85 |

| Puce d'amplificateur de puissance | 2.0 | 100 | 87 |

Les principaux composants d'alimentation sur servo PCB comprennent 2 puces (49,76 mm * 41,4 mm) dont chacune a une consommation de chaleur de 2 W. La consommation de chaleur des autres composants sur le servo PCB est de 5 W au total et la consommation de chaleur de l'ensemble du PCB est de 9 W, les composants d'entraînement du servo de 10 W, l'alimentation de 40 W et la consommation de chaleur globale du servo et de l'alimentation est de 59 W.

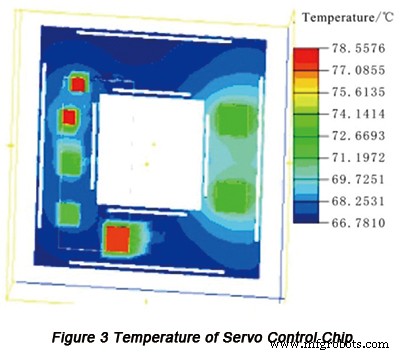

La température de la puce de servocommande est illustrée à la figure 3.

L'analyse thermique du fonctionnement pendant 90 minutes dans l'environnement à 65°C montre :dans le processus de fonctionnement continu pendant 30 minutes, la température de la puce augmente rapidement, atteignant 72°C au-dessus; en cours de fonctionnement continu pendant 50 minutes, la température de la puce reste progressivement stable ; en train de fonctionner pendant 90 minutes en continu ; la température corporelle de la puce 2W (87°C) est de 77,9°C; la température corporelle d'une puce de 0,6 W (87 °C) est de 84 °C ; la température corporelle d'une puce de 0,5 W (87 °C) est de 78,2 °C ; la température corporelle d'une puce de 0,5 W (85 °C) est de 77 °C ;.

Sur la base des conditions de fonctionnement de conception thermique de calcul et de simulation, la température de la puce de servocommande reste dans la plage raisonnable. Dans le processus d'analyse théorique, il n'y a pas d'espace entre les puces et le PCB par défaut. Mais dans le processus d'installation proprement dit, il y a peut-être un espace entre eux et du gel de silice peut être utilisé pour remplir l'espace afin d'assurer l'effet de dissipation thermique du PCB.

Laissez PCBCart fabriquer vos PCB haute puissance

PCBCart fabrique des cartes de circuits imprimés depuis 2005. Parmi nos plus de dix ans d'expérience, nous avons des cartes de circuits imprimés pour de nombreux projets impliqués dans les hautes températures. Besoin d'une manière ou d'une autre de fabriquer vos circuits imprimés ? Contactez-nous sur cette page et voyez comment nous pouvons vous aider. Le devis PCB est toujours gratuit et bienvenu.

Ressources utiles

• Tirer le meilleur parti des ressources de fabrication électronique en Chine pour obtenir un équilibre optimal entre coût et performance

• Comment évaluer un fabricant de PCB ou un assembleur de PCB

• Service complet de fabrication de PCB de PCBCart

• Service d'assemblage de PCB avancé de PCBCart

Technologie industrielle

- Dissipateur de chaleur PCB

- Guide pour réduire les erreurs de conception de PCB

- Stratifiés PCB haute température

- Réduction des émissions de PCB Pratiques de conception à faible bruit

- Logiciel de mise en page de circuits imprimés

- Considérations sur la disposition des circuits imprimés

- Matériaux et conception de PCB pour haute tension

- Guide de température des PCB

- Transfert de chaleur PCB