Technologie de réduction directe Energiron

Technologie de réduction directe Energiron

La technologie de réduction directe Energiron est une technologie de réduction directe à base de gaz. Le procédé Energiron convertit les boulettes ou les morceaux de minerai de fer en fer métallique. Il utilise la technologie de réduction directe HYL développée conjointement par Tenova et Danieli et constitue une solution compétitive et respectueuse de l'environnement pour réduire le coût de production de l'acier liquide. Il utilise une configuration d'usine simple, a la flexibilité d'utiliser différentes sources de gaz réducteurs et a une utilisation très efficace et flexible des minerais de fer. Un facteur clé dans de nombreux avantages du procédé est directement lié à son fonctionnement sous pression.

Energiron est le nom du produit de fer à réduction directe (DRI) produit par la technologie de réduction directe Energiron. Le produit est ainsi nommé car il transporte avec lui une énergie substantielle qui est réalisée au cours du processus de fabrication de l'acier.

Energiron est un produit hautement métallisé dont la teneur en carbone (C) est contrôlable dans la plage de 1,5 % à 5,0 %. La teneur en C plus élevée d'Energiron génère de l'énergie chimique dans le processus de fusion du four à arc électrique (EAF). La caractéristique unique de stabilité d'Energiron DRI en fait un produit qui peut être transporté facilement et en toute sécurité sans briquetage, conformément aux directives standard de l'OMI (Organisation maritime internationale).

Le processus est flexible pour produire trois formes de produits différentes, en fonction des besoins spécifiques de chaque utilisateur. Les trois formes d'Energiron DRI sont le DRI froid, le HBI (fer briquetté chaud) ou le DRI chaud (fer « Hytemp » avec une température de décharge supérieure à 700 deg C). La décharge DRI à froid est normalement utilisée dans un atelier de fusion d'acier adjacent à proximité de l'usine de réduction directe. Il peut également être expédié et exporté. HBI est le DRI qui est déchargé à chaud, briqueté puis refroidi. C'est un produit marchand généralement destiné à l'exportation outre-mer. Hytemp Energiron est le DRI déchargé à chaud, transporté pneumatiquement de l'usine de réduction directe à un atelier de fusion d'acier adjacent pour son alimentation directe dans le four à arc électrique (EAF).

Le travail de développement initial a été effectué par Hylsa. En 1977, Hylsa a créé une nouvelle division opérationnelle (technologies HYL) dans le but de développer et de commercialiser formellement les technologies de réduction directe. En 2005, Techint Technologies a acquis les technologies HYL. Plus tard, cette division s'appelait Tenova HYL. En 2006, une alliance stratégique a été formée par Tenova et Danieli pour la conception et la construction d'usines DR à base de gaz sous la nouvelle marque "Energiron". Première balance commerciale

L'usine de traitement HYL ZR (zéro reformeur) a démarré en 1998. La première usine de nouvelle génération Energiron ZR d'une capacité de 2 millions de tonnes par an est installée à Suez Steel et la première plus grande usine Energiron au monde dans un seul module d'une capacité de 2,5 millions de tonnes par an est installé chez Nucor Steel.

Procédé de réduction directe Energiron

Le processus de réduction directe d'Energiron utilise un four de réduction à cuve pour produire du DRI. Il est conçu pour convertir le minerai de boulettes/morceaux de fer en fer métallique par l'utilisation de gaz réducteurs dans un four à cuve à lit mobile à gaz solide. L'oxygène (O2) est éliminé du minerai de fer par des réactions chimiques à base d'hydrogène (H2) et de monoxyde de carbone (CO), pour la production de DRI fortement métallisé. Le processus est flexible pour produire trois formes différentes de produits Energiron en fonction de l'utilisateur final. Un aspect clé du processus est le contrôle indépendant de la métallisation et du carbone produit (C). Le processus de réduction directe Energiron est basé sur le schéma ZR.

Les gaz réducteurs chauds sont alimentés à l'intérieur du four à cuve au niveau de la zone de réduction. A l'intérieur du four, ces gaz remontent à contre-courant du lit mobile de charge de fer. La distribution du gaz est uniforme et il existe un degré élevé de contact direct entre le gaz et le solide, sans restrictions physiques au flux de solides ou de gaz à l'intérieur de l'unité. Les gaz d'échappement (gaz de gueulard) quittent le four à cuve à environ 400 degrés C et traversent le récupérateur de chaleur des gaz de gueulard, où l'énergie du gaz est récupérée pour produire de la vapeur. Alternativement, l'énergie des gaz d'échappement peut être utilisée pour préchauffer le flux de gaz réducteur, puis les gaz d'échappement peuvent être refroidis par le processus de trempe/épuration au moyen d'eau de refroidissement.

Le gaz de refroidissement lavé passe à travers le compresseur de recyclage de gaz de refroidissement pour être recyclé vers le four à cuve, après avoir été complété avec du gaz naturel (GN). Le NG est injecté comme appoint dans le circuit de gaz de refroidissement pour une efficacité et un contrôle optimaux des processus de refroidissement et de carburation.

L'élimination de l'O2 du minerai de fer est réalisée par l'action des gaz réducteurs chauds, puis le produit est cémenté. Une vanne rotative, située au fond du four à cuve, régule l'écoulement gravitaire continu de la charge vers le bas à travers le four de réduction. Energiron est déchargé par des mécanismes automatisés, constitués de bacs et de serrures sous pression. Des alimentateurs spécialement conçus assurent l'écoulement uniforme des solides dans le four à cuve. Pour le DRI froid, un gaz de refroidissement est introduit dans la partie conique inférieure du four à environ 40 deg C, circulant à contre-courant vers le lit mobile du DRI.

Pour l'évacuation et l'utilisation du produit chaud, le circuit de refroidissement est supprimé et le DRI chaud est évacué en continu à plus de 700°C. Pour le système de transport pneumatique 'Hytemp', le produit est transporté au moyen d'un gaz vecteur jusqu'aux bacs tampons situés à l'aciérie, pour une alimentation contrôlée du four à arc électrique. Pour la production de HBI, le DRI chaud est déchargé en continu à plus de 700 degrés C vers les machines à briquettes chaudes disposées ci-dessous. Le HBI est refroidi dans des convoyeurs de refroidissement vibrants à l'aide d'eau de refroidissement, puis déchargé sur le convoyeur de transport HBI.

L'une des caractéristiques intégrées du flux de processus Energiron, qui a une grande importance environnementale, est l'élimination sélective des sous-produits générés par le processus de réduction, à savoir l'eau (H2O) et le dioxyde de carbone (CO2). Ces sous-produits sont éliminés par des systèmes d'épuration des gaz supérieurs et d'élimination du CO2, respectivement. L'élimination sélective du H2O et du CO2 optimise les besoins en maquillage. L'H2O produit pendant le processus de réduction est condensé et éliminé du flux de gaz et la majeure partie de la poussière transportée avec le gaz est également séparée. Le gaz lavé passe ensuite à travers le compresseur de recyclage des gaz de procédé, où sa pression est augmentée. Le gaz comprimé, après avoir été envoyé à l'unité d'élimination du CO2, est mélangé à l'appoint de GN, fermant ainsi le circuit de gaz réducteur.

Le schéma Energiron ZR est caractérisé par (i) l'utilisation de gaz réducteurs riches en H2 avec un rapport H2 sur CO d'environ 5, (ii) une température de réduction élevée généralement supérieure à 1050 degrés C et (iii) une pression de fonctionnement élevée normalement dans la plage de 6 kg/cm² à 8 kg/cm² à l'intérieur du four à cuve à lit mobile. La pression de fonctionnement plus élevée permet (i) une faible fluidisation, (ii) un apport plus élevé de fines, (iii) une productivité élevée d'environ 10 tonnes par heure par mètre carré, (iv) une consommation moindre de minerai de fer, (v) une faible teneur en gaz réducteur des vitesses d'environ 2 mètres par seconde, et (vi) une consommation d'énergie réduite en raison d'un facteur de compression plus faible. Cela se traduit par des fours à cuve plus petits, favorise une distribution homogène du gaz à travers le lit de solides et minimise les pertes de poussière (moins de 1 %) par le transfert de gaz supérieur en raison d'une force d'entraînement plus faible. Cela se traduit également par un écart type très faible dans la qualité de l'Energiron premier produit en plus de la réduction de la consommation globale de minerai de fer (environ 1,4 tonne de minerai de fer par tonne de DRI avec criblage à 3,2 mm et pas de refusion). Cela réduit à son tour les coûts d'exploitation globaux. Une autre caractéristique distincte de ce schéma de procédé, sans reformeur intégré/externe, est la plus grande flexibilité pour la carburation DRI.

Automatisation des processus – Le procédé Energiron combine des processus physico-chimiques différents et complexes qui doivent être optimisés pour produire l'ensemble souhaité de réactions chimiques et d'échanges de chaleur et de masse parmi la variété de phases gazeuses, liquides et solides. Pour cette raison, un système d'automatisation complet est utilisé, qui utilise à son tour la dernière technologie disponible dans le domaine des contrôleurs de processus, des diagnostics logiciels, de la haute disponibilité et des fonctions de sécurité. Le processus est contrôlé par plus de 5 500 variables analogiques et numériques, qui sont automatiquement analysées par le système d'automatisation. Toutes les variables de processus provenant des instruments de terrain sont constamment collectées par les différents systèmes d'acquisition (automates, IHM), fournissant un ensemble d'informations précieuses pour surveiller et optimiser en permanence le processus. Le logiciel avancé du processus Energiron tire parti de cet énorme potentiel en gérant la collecte de données, l'analyse et les rapports Web intégrés avec de puissants outils statistiques pour soutenir la prise de décision. Cela permet enfin d'optimiser davantage l'efficacité du processus, en détectant les points de consigne optimaux en temps réel, avec d'importantes économies d'énergie conséquentes.

Le système de contrôle Energiron est basé sur une architecture composée d'un système traditionnel de niveau 1 pour le contrôle des équipements avec un «système de contrôle distribué» (DCS), plus un système de niveau 2, non seulement pour la supervision des processus, le suivi des données et la création de rapports de production, mais également pour l'optimisation des processus. Un « modèle de reconstruction de processus » (PRM) a été développé. Il utilise des signaux d'instrumentation provenant de l'automate et des équations physiques afin de fournir une description complète de l'état de la centrale. De cette manière, il est possible de calculer de nombreux éléments normalement non mesurables tels que la composition du gaz de tête et le rapport rouge/ox pertinent.

Réactions de processus – Trois types de réactions chimiques ont lieu au cours du processus. Il s'agit de (i) réactions de reformage, (ii) réactions de réduction et (iii) réactions de cémentation. Les réactions suivantes ont lieu lors du raffinage in situ.

2CH4 + O2 =2 CO + 4 H2

CH4 + CO2 =2CO + 2H2

CH4 + H2O =CO + 3 H2

2H2 + O2 =2 H2O

CO2 + H2 =CO + H2O

Les réactions qui se produisent lors de la réduction et de la carburation du DRI sont les suivantes.

Fe2O3 + 3CO =2Fe + 3CO2

Fe2O3 + 3 H2 =2Fe + 3H2O

3Fe + CH4 =Fe3C + 2H2

3 Fe + 2 CO =Fe3C + CO2

3 Fe + CO+ H2 =Fe3C + H2O

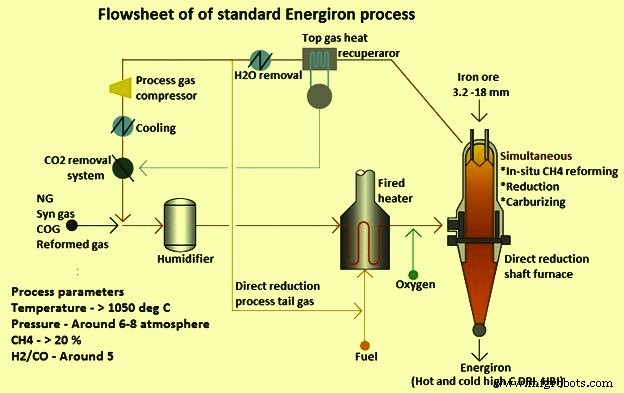

Le diagramme de flux du processus Energiron standard est à la Fig 1.

Fig 1 Diagramme du processus Energiron

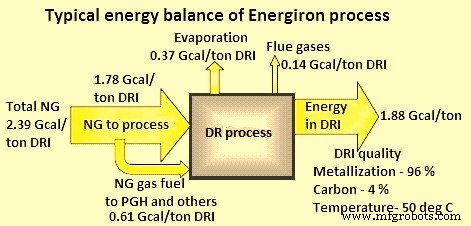

Le bilan énergétique typique du procédé Energiron est illustré à la Fig 2.

Fig 2 Bilan énergétique typique du procédé Energiron

Installations et équipements

L'usine de réduction directe Energiron se compose principalement des installations et équipements suivants ainsi que de leurs caractéristiques.

- Un four à cuve de réduction qui contient le lit mobile. Ce four à cuve dispose d'un système de chargement de la charge de fer et d'un système d'évacuation du produit.

- Un circuit de gaz réducteur, composé d'un réchauffeur de gaz de procédé, d'un récupérateur de chaleur de gaz supérieur, d'une unité de trempe/épuration de gaz supérieur, d'un compresseur de recyclage de gaz réducteur, d'une tour d'humidification et de tambours d'extraction.

- Le fonctionnement du four est réalisé avec une consommation minimale de GN et d'eau, ainsi qu'une injection d'O2.

- Le système de déchargement du produit peut avoir (i) un refroidisseur pour la production de DRI froid, (ii) une machine à briqueter à chaud pour la production de HBI, et/ou (iii) un système de transport pneumatique Hytemp pour transférer le DRI chaud directement depuis l'arbre du four au four à arc électrique (EAF).

- Un circuit de gaz de refroidissement externe, composé d'une unité de trempe/épuration et d'un compresseur de recyclage de gaz de refroidissement.

- Un système d'adsorption, basé sur PSA (adsorption modulée en pression), pour l'élimination du dioxyde de carbone (CO2) du flux de gaz réducteur.

- Équipement de manutention du minerai de fer, y compris réservoir tampon de minerai de fer, convoyeurs de transfert, station de criblage, système de revêtement des granulés, convoyeur d'alimentation, ainsi que des unités d'échantillonnage et de pesage.

- Système de manutention DRI composé de convoyeurs et d'équipements connexes pour le transport de DRI froid.

- Tour de refroidissement avec équipement de filtrage et pompes.

- Système d'eau de refroidissement de processus, basé sur un circuit fermé pour minimiser la consommation d'eau, avec clarificateur et bassins de décantation.

- Un système de contrôle de processus et d'instrumentation, utilisant un contrôle distribué basé sur un microprocesseur.

- Sous-station électrique, moteurs électriques et éclairage.

- Système de gaz inerte normalement basé sur de l'azote (N2).

- Un compresseur d'air

Paramètres de fonctionnement et consommation spécifique

Les caractéristiques typiques du produit du procédé Energiron ZR sont données dans l'onglet 1.

| Onglet 1 Caractéristiques typiques du produit | |||||

| Sl.No. | Article | Unité | DRI | HBI | Fer Hytemp |

| 1 | Métallisation | % | 92 – 95 | 92 – 95 | 92 – 95 |

| 2 | Carbone | % | 1.5 – 5.5 | 1.5 – 2.5 | 1.5 – 5.5 |

| 3 | Température | °C | 40 | 40 | > 600 |

| 4 | Densité apparente | tonnes/cum | 1.60 | 2.50 | 1.60 |

| 5 | Densité apparente | tonnes/cum | 3.20 | 5.00 | 3.20 |

| 6 | Taille nominale | mm | 6 – 15 | 110 x 60 X 30 | 6 – 15 |

| 7 | Fe3 C | % | 25 – 60 | 25 – 30 | 25 – 60 |

Les paramètres de fonctionnement typiques et les consommations spécifiques pour le procédé Energiron ZR sont donnés dans l'onglet 2.

| Tab 2 Paramètres de fonctionnement typiques et consommation spécifique pour le procédé Energiron ZR | ||||||||

| Sl. No. | Article | Unité | DRI froid | HBI | DRI chaud | |||

| 1 | Carbone | % | 4.5 | 2.5 | 2.5 | 4.5 | 4.5 | |

| 2 | Métallisation | % | 93 | 93 | 93 | 93 | 93 | |

| 3 | Température DRI | C deg | 40 | 40 | 700 | 700 | 700 | |

| 4 | Fardeau de fer | tonnes/ tonne | 1.36 | 1.39 | 1.41 | 1.36 | 1.39 | |

| 5 | Gaz naturel | Gcal/tonne | 2.25 | 2.20 | 2.23 | 2.35 | 2.25 | |

| 6 | Électricité | kWh/tonne | 65 | 65 | 80 | 65 | 65 | |

| 7 | Oxygène | N cum/tonne | 42 | 53 | 53 | 48 | 53 | |

| 8 | Eau | Cum/tonne | 0.8 | 0.8 | 1.1 | 0.8 | 0.8 | |

| 9 | Azote | N cum/tonne | 12 | 12 | 19 | 18 | 18 | |

Les émissions typiques du processus Energiron ZR sont données dans l'onglet 3.

| Tab 3 Émissions typiques du procédé Energiron ZR | ||||

| Sl. No. | Émissions | Unité | Valeur | |

| 1 | NOx avec des brûleurs ultra bas NOx | mg/N cum | 50 – 80 | |

| 2 | NOx avec élimination catalytique sélective | mg/N cum | 10-50 | |

| 3 | CO | mg/N cum | 20-100 | |

| 4 | Poussière provenant de la cheminée du réchauffeur/du reformeur | mg/N cum | 1 – 5 | |

| 5 | Poussière provenant du dépoussiérage de la manutention | mg/N cum | 5 – 20 | |

Caractéristiques du procédé Energiron ZR

Le procédé Energiron ZR a réduit la taille et amélioré l'efficacité des usines de réduction directe. Les gaz réducteurs sont générés par reformage in situ des hydrocarbures du gaz naturel au sein du four à cuve de réduction, par alimentation en GN d'appoint du circuit de gaz réducteur et injection de l'O2 à l'entrée du four à cuve. Dans le procédé, une efficacité de réduction optimale est atteinte, étant donné que les gaz réducteurs sont générés dans la section de réduction. Pour cette raison, un reformeur de gaz réducteur externe n'est pas nécessaire. Normalement, l'efficacité énergétique globale du procédé Energiron ZR est supérieure à 80 %, ce qui est optimisé par le reformage in situ à l'intérieur du four à cuve. Le produit prend la majeure partie de l'énergie fournie au processus, avec des pertes d'énergie minimales dans l'atmosphère.

L'impact sur la taille de l'usine de l'élimination du reformeur de gaz externe est significatif. Pour une capacité de 1 million de tonnes par an, les besoins en surface diminuent d'environ 60 %. Cela facilite également la localisation de l'usine DR adjacente à l'atelier de fusion de l'acier.

L'avantage supplémentaire du procédé Energiron ZR est la flexibilité de la carburation du DRI, qui permet d'atteindre des niveaux de C jusqu'à 5 %. Cela est dû au potentiel de carburation amélioré des gaz à l'intérieur de l'arbre, qui permet la production principalement de Fe3C. Le DRI à haute teneur en Fe3C a une réactivité beaucoup plus faible que le DRI normal car une chaleur de dissociation plus élevée est nécessaire pour le Fe3C.

Les conditions de fonctionnement qui existent dans le procédé de réduction directe Energiron sont caractérisées par une température élevée (supérieure à 1050 deg C), la présence de H2O et de CO2 en tant qu'oxydants produits par la combustion partielle du gaz réducteur avec injection d'O2. Ces conditions favorisent le reformage in situ des hydrocarbures. Une fois que le H2 et le CO sont générés, la réduction simultanée du minerai de fer et la carburation subséquente du DRI ont lieu à l'intérieur du réacteur, ce qui rend ce schéma de processus très efficace en termes d'utilisation d'énergie et de consommation d'énergie globale.

Le schéma de base Energiron ZR permet l'utilisation directe du NG. Les usines utilisant le procédé Energiron pour la réduction directe peuvent également utiliser un équipement de reformage vapeur-NG conventionnel comme source externe de gaz réducteurs, ce qui caractérise depuis longtemps le procédé de réduction directe à base de gaz. À la place du GN, d'autres gaz tels que le H2, le gaz de synthèse produit à partir des systèmes de gazéification du charbon, le coke de pétrole et les combustibles fossiles similaires, et le gaz de cokerie (COG), entre autres, peuvent également être utilisés comme sources potentielles de gaz réducteur, selon sur la situation particulière et la disponibilité. Dans tous les cas, le même schéma de procédé de base est utilisé quelle que soit la source de gaz réducteur.

Une caractéristique unique de la technologie Energiron ZR est sa capacité à produire des niveaux élevés de carbone contrôlés dans le DRI sous forme de carbure de fer (Fe3C) (généralement supérieur à 90 %). Des niveaux de carbone DRI jusqu'à 5 % peuvent être obtenus, en raison des conditions existant dans la zone de réduction du réacteur. Ces conditions consistent en une concentration élevée en méthane (CH4) (environ 20 %) ainsi qu'en H2 et CO, et la température élevée du lit. Ces conditions favorisent la diffusion de C dans la matrice de fer et la précipitation de Fe3C. Le DRI à haute teneur en Fe3C montre une réactivité beaucoup plus faible que le DRI normal.

Une caractéristique importante de l'usine de réduction directe Energiron est la possibilité de concevoir le processus pour un besoin nul en eau d'appoint. Ceci est possible principalement parce que l'eau est un sous-produit de la réaction de réduction puisqu'elle est condensée et éliminée du flux gazeux. En conséquence, avec l'adoption d'un système d'eau en circuit fermé basé sur l'utilisation d'échangeurs de chaleur à eau au lieu de tours de refroidissement conventionnelles, il n'y a pas besoin d'eau d'appoint fraîche et en fait un petit courant d'eau est laissé disponible à la batterie. limite.

Émissions de l'usine de réduction directe Energiron

Les émissions des usines Energiron sont conformes aux réglementations environnementales les plus strictes. Ceci est réalisé principalement en raison de la nature du processus lui-même. La technologie Energiron est efficace par conception en raison de sa configuration de processus. Par conséquent, tout en obtenant une efficacité thermique globale élevée dans l'installation, il n'est pas nécessaire de préchauffer l'air de combustion à des températures élevées dans le reformeur (lorsqu'il est utilisé) ou dans le réchauffeur, éliminant ainsi la possibilité d'une génération élevée de NOx. Les émissions de NOx peuvent en outre être réduites en adoptant des brûleurs à très faibles émissions de NOx. Une amélioration supplémentaire peut être obtenue avec l'application de la technologie SCR (réduction catalytique sélective).

Energiron est une technologie de réduction directe très propre disponible. Selon la configuration, une centrale Energiron peut éliminer de 60 % à 90 % des émissions totales de CO2. Les émissions de CO2 peuvent être considérablement différentes entre les deux technologies employées pour la production de DRI. Que l'on utilise du GN, du gaz de synthèse ou du COG, la composition des gaz réducteurs à l'usine de réduction directe contient du C, soit sous forme d'hydrocarbures et/ou de composés carbonés (CO, CO2). De plus, quelle que soit la configuration du procédé de réduction directe, seulement 15 % à 40 % (selon la teneur en C dans le DRI) quittent le procédé sous forme de C combiné dans le DRI, le reste sort sous forme de CO2.

Étant donné que le DRI produit à partir du procédé Energiron ZR contient un pourcentage plus élevé de C, une quantité moindre de C est éliminée sous forme de CO2. La différence dans la génération de gaz CO2 peut être remarquée lorsqu'elle est comparée à la génération de gaz CO2 dans une configuration de réduction directe avec un reformeur catalytique externe intégré à un four à cuve à réduction directe utilisé comme source d'appoint de gaz réducteur. Dans le cas d'une génération en configuration à réduction directe avec un reformeur catalytique externe intégré à un four à cuve à réduction directe, sur l'appoint total de GN de procédé contenant 140 kg de C par tonne de DRI, environ 25 kg de C par tonne de DRI ( 17 %) quittent le processus dans le cadre du DRI et le reste est libéré sous forme de gaz de combustion du reformeur. Ces chiffres sont à comparer avec 110 kg de C par tonne de DRI, dont 40 kg de C par tonne de DRI (36 %) se trouvent dans le DRI produit dans le cas du procédé Energiron ZR. De plus, sur les 70 kg de C restants par tonne de DRI, 65 kg de C sont éliminés sélectivement sous forme de CO2 pur, qui peut être utilisé pour d'autres applications ou séquestré. L'élimination des deux sous-produits générés par le processus de réduction H2O et CO2 améliore l'utilisation du gaz dans le processus à plus de 95 %. En bref, le procédé Energiron permet une élimination sélective intégrée d'environ 65 % de l'apport total de C sous forme de CO2 (environ 240 kg de CO2 par tonne de DRI).

Les centrales Energiron offrent l'option unique de récupération sélective du CO2. Le système d'absorption de CO2 capture non seulement le CO2, mais également le soufre, chaque fois qu'il est présent dans le flux de gaz de procédé, réduisant ainsi les émissions globales de SO2 de l'usine d'environ 99 %.

H2 comme gaz réducteur

Dans les usines sidérurgiques, le H2 devrait remplacer le C comme source d'énergie pour le processus de réduction du minerai de fer dans un proche avenir. Dans le cas des procédés de réduction directe à base de gaz, le H2 va remplacer le GN. Le processus Energiron ZR est déjà prêt à utiliser n'importe quelle quantité de H2 en remplacement du NG sans ajustement majeur de l'équipement. En fait, dans le schéma de procédé Energiron ZR, l'utilisation de H2 se traduira par un fonctionnement plus fluide et une augmentation de la productivité puisque l'exigence de reformage in situ du gaz GN va être inférieure.

L'utilisation de concentrations de H2 aussi élevées que 70 % à l'entrée du puits de réduction est déjà bien prouvée dans les usines de réduction directe Energiron existantes, qui impliquent un reformeur à vapeur pour produire les gaz réducteurs (H2 et CO).

Cependant, avec l'utilisation de H2 en remplacement du GN comme apport d'énergie, il y aura une diminution de % C dans le DRI puisqu'il diluera la concentration de CH4 dans le gaz réducteur, mais en raison de la configuration de processus flexible du Schéma Energiron ZR en termes de distribution d'appoint au circuit de réduction et d'utilisation du combustible, il est possible d'atteindre 3,5 % C même à 35 % d'apport d'énergie en tant que H2 (ou environ 64 % en volume - N cum par tonne de DRI) . Pour 70 % de H2 sous forme d'énergie (environ 88 % en volume - N cum par tonne de DRI), le C attendu dans le DRI sera inférieur à 2,0 %.

Alliance avec NSENGI

En 2014, Tenova HYL et Danieli ont conclu un accord avec Nippon Steel &Sumikin Engineering Co., Ltd. (NSENGI) pour combiner et commercialiser leur technologie de réduction directe Energiron avec une technologie de haut fourneau optimisée, ainsi qu'une technologie de gaz de synthèse (haute technologie de gazéification du charbon et d'utilisation des sous-produits des aciéries) développée et détenue par NSENGI. L'objectif de la nouvelle alliance est de combiner les activités de recherche et développement avec leurs expertises respectives dans les technologies Energiron DR, haut fourneau et gaz de synthèse, avec l'objectif ultime de développer une nouvelle technologie de fabrication de fer qui réduira les émissions de CO2 et les coûts d'exploitation, tout en augmentant la productivité et /ou la diminution des dépenses en capital pour les installations sidérurgiques intégrées.

Processus de fabrication

- Technologie de mouvement linéaire

- PCB 101

- Impression 3D par frittage laser direct de métal (DMLS) :présentation de la technologie

- L'importance de la technologie développée par les startups

- Quels sont les 7 types de technologies ?

- Qu'est-ce que la réduction planétaire ?

- Un aperçu complet des pompes à eau directes

- Une introduction à la pompe directe

- Comprendre un système à injection directe