Tableau de résistance des métaux :voici ce que chaque concepteur de produit doit savoir

Quel est le métal (ou alliage métallique) idéal pour mon projet ?

Les concepteurs de produits posent généralement cette question lors de la phase de développement du produit. Et bien que de nombreux facteurs contribuent au succès d'un alliage métallique pour un projet de développement de produit, les propriétés mécaniques de l'alliage (comme la résistance du métal) sont en tête de liste.

La résistance du métal décrit la capacité d'un métal à résister à la déformation (et à la rupture) sous l'action de différentes forces (ou conditions de chargement). Cependant, il existe différents types de résistances métalliques et plusieurs mesures par lesquelles vous pouvez les mesurer. Ici, nous discutons de tout ce que vous devez savoir sur la résistance des métaux et les tableaux de résistance des métaux.

Comprendre les différentes conditions de chargement

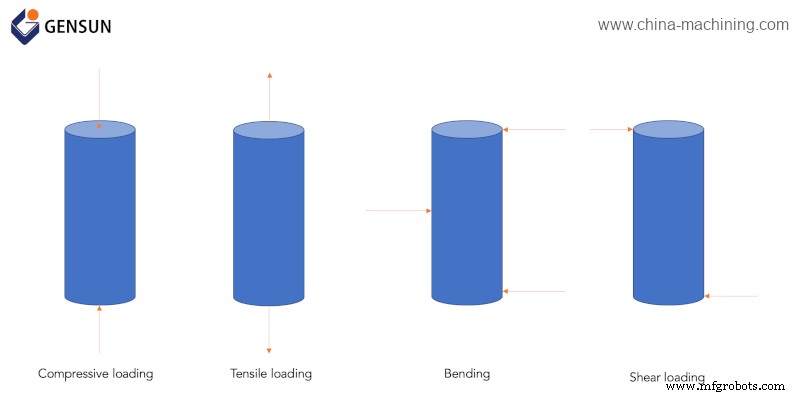

Pour comprendre ce qu'implique la résistance des métaux, nous devons d'abord discuter de la façon dont les matériaux réagissent au chargement dû aux forces appliquées ou au mouvement. La figure 1 est une illustration d'une tige typique subissant les différents types fondamentaux de chargement.

Figure 1 :Types fondamentaux de conditions de chargement

Lors d'un chargement en compression, deux forces égales ont tendance à pousser la tige dans des directions opposées, provoquant son compactage. Comme le chargement en compression, le chargement en traction comporte également deux forces agissant dans des directions opposées. Cependant, les forces de traction ont tendance à tirer la tige.

La charge de flexion se produit lorsque deux forces (de même direction) agissent sur la tige à distance. En revanche, le chargement de cisaillement présente des forces appliquées coplanaires avec la section transversale de la tige, ce qui signifie qu'elles agissent tangentiellement à l'axe de chargement conventionnel.

Quel que soit le type de chargement agissant sur cette tige, les effets de ces forces externes sur cette tige peuvent être estimés à l'aide de deux paramètres clés :la contrainte et la déformation.

Qu'est-ce que le stress et la fatigue ?

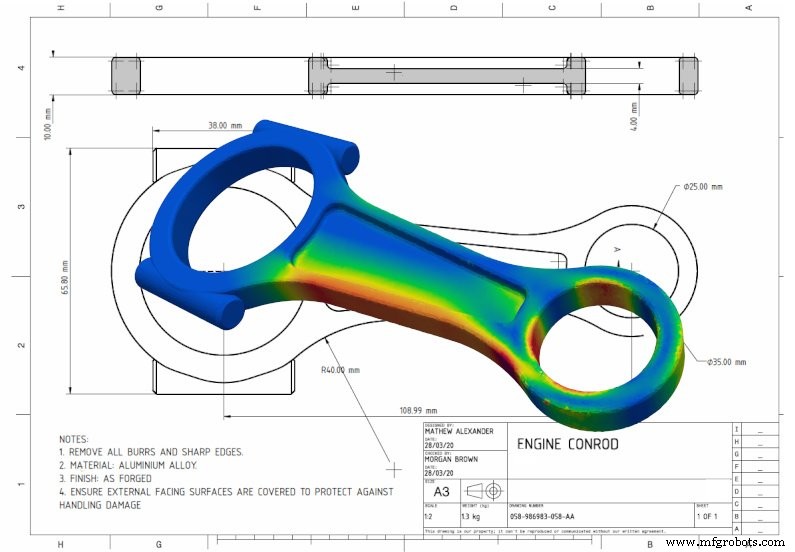

Tracé des contraintes techniques de Von Mises d'une bielle de moteur sur un dessin technique

La contrainte est l'amplitude d'une force externe agissant sur la section transversale d'un corps. En revanche, la contrainte décrit la quantité de déformation subie par le corps dans la direction de cette force.

Vois-le de cette façon. Disons que vous appliquez une amplitude prédéterminée de force de traction sur la section circulaire d'une tige en aluminium. Dans un tel scénario, vous soumettez la tige à une contrainte de traction et provoquez des forces internes entre les particules de la tige. En conséquence, cette force interne fait que la particule de la tige s'étire et se déforme progressivement, ce qui décrit la déformation.

En supposant que vous continuiez à augmenter la force de traction (ou la contrainte), vous remarquerez que la quantité de déformation augmente jusqu'à ce que le matériau finisse par tomber en panne ou se briser. Le comportement de la tige avant qu'elle ne tombe en panne dépend des différents types de résistance du métal qu'elle possède.

Quels sont les types de force ?

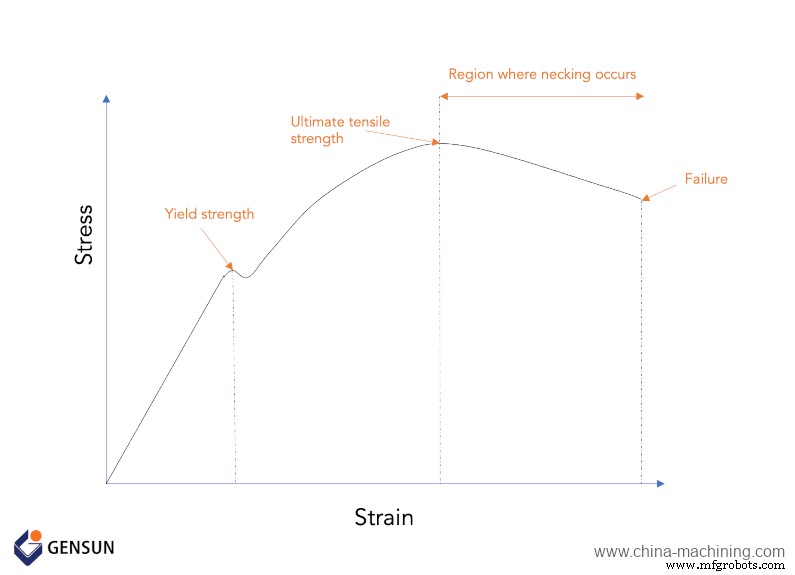

La figure 2 est une représentation graphique montrant comment une pièce métallique réagirait à une contrainte de traction avant de se rompre.

Figure 2 :Représentation graphique contrainte-déformation

1. Limite d'élasticité

La limite d'élasticité fait référence à la résistance maximale qu'un métal peut supporter avant la déformation plastique, ce qui signifie un changement permanent de la forme du métal sans fracture.

2. Résistance à la traction ultime

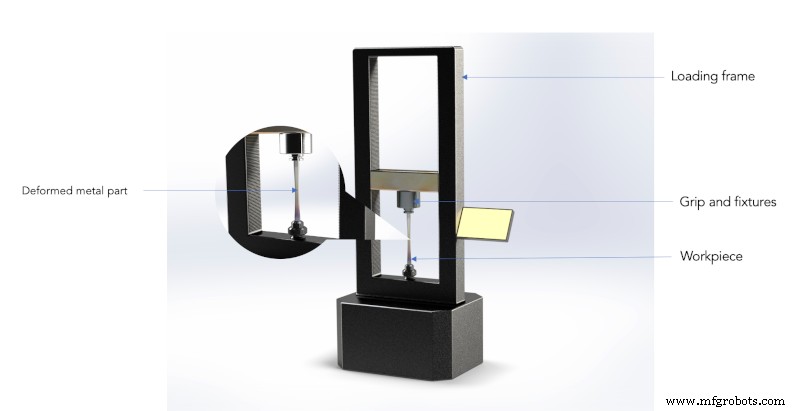

La résistance à la traction ultime (également appelée résistance à la traction) est la contrainte de traction maximale que le métal peut supporter avant de céder (ou de se fracturer). Vous pouvez évaluer la résistance à la traction d'un métal à l'aide d'une machine d'essai de traction.

La machine d'essai de traction est équipée de deux pinces à coin qui maintiennent fermement une pièce métallique aux deux extrémités. La machine tire lentement sur la pièce dans le sens de la longueur pendant le processus de test jusqu'à ce que la pièce se brise. La quantité de force de traction (ou contrainte) appliquée au métal et l'allongement sont mesurés tout au long de l'essai pour déterminer la limite d'élasticité et les résistances à la traction ultimes de la pièce métallique.

Figure 3 :Machine d'essai de traction

Le tableau 1 présente la limite d'élasticité et la résistance à la traction de différents métaux courants que vous pourriez envisager pour votre projet de développement de produit. Ces valeurs ont été déterminées à partir d'une série d'essais de traction sur différents métaux.

Tableau 1 :Tableau de résistance des métaux

Mais la résistance d'un métal ne se limite pas aux limites d'élasticité et à la traction.

Autres types de résistance des métaux

Résistance à la compression :décrit la contrainte de compression maximale qu'une pièce peut supporter avant de tomber en panne ou de se fracturer. Vous pouvez évaluer la résistance à la compression à l'aide d'une machine d'essai de compression, qui est assez similaire à l'appareil d'essai de traction, sauf que l'appareil d'essai de compression comprime la pièce.

Résistance aux chocs :décrit la capacité d'un métal à résister à des charges brusques et soudaines sans rupture (ou rupture). Elle est normalement exprimée en termes de quantité d'énergie que le matériau peut absorber avant rupture et peut être déterminée à l'aide de la machine d'essai d'impact.

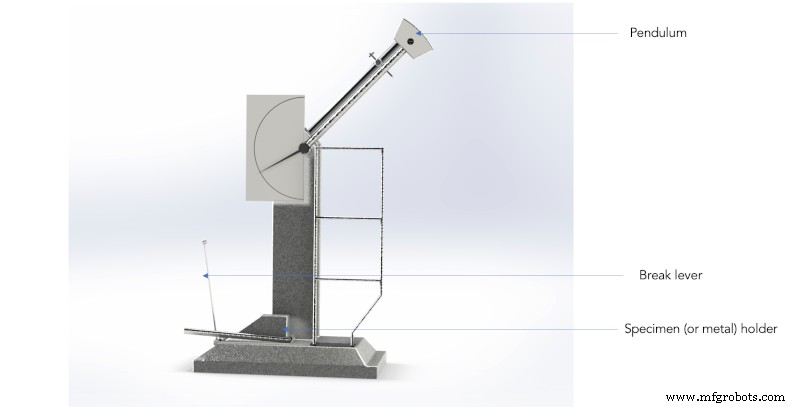

Figure 4 :Machine d'essai d'impact

La machine d'essai d'impact comporte un pendule qui frappe une pièce métallique avec une force prédéterminée jusqu'à ce qu'elle se fracture. La quantité d'énergie à laquelle le métal peut résister avant de tomber en panne est déterminée par la résistance aux chocs du métal.

Résistance au cisaillement :décrit la charge de cisaillement maximale qu'un métal peut supporter avant de céder en cisaillement.

Article connexe :Quels sont les meilleurs métaux pour l'usinage ? Voici 5 Options

Choisir un métal idéal pour votre composant :Gensun peut vous aider

Maintenant que vous comprenez ce qu'implique la résistance du métal, vous conviendrez qu'il est essentiel de choisir un métal capable de résister aux différentes conditions de charge que votre produit (ou pièce) subira. Cependant, en plus de choisir un métal idéal, vous devez également vous assurer que vos pièces métalliques sont usinées avec précision et précision en utilisant des technologies de fabrication de pointe.

Gensun Precision Precision est l'un des principaux fournisseurs de services d'usinage CNC en Asie. Notre équipe d'ingénieurs, de machinistes et d'experts en contrôle qualité travaille avec vous pour choisir le métal idéal pour votre produit avant de fabriquer vos pièces avec précision et précision.

En savoir plus sur nos services d'usinage CNC.

Technologie industrielle

- Que sont les boutons-pression ? Voici ce que vous devez savoir

- Qu'est-ce qu'une clé à molette ? Voici ce que vous devez savoir

- Ce qu'il faut savoir sur la limite d'élasticité de l'acier

- Quel métal a la plus grande résistance à la traction ?

- Face Milling 101 :Voici ce que chaque concepteur de produit doit savoir

- Dessins techniques dans la fabrication :voici ce que tout concepteur de produit doit savoir

- Traitement thermique des métaux :ce que vous devez savoir

- 5 choses que les concepteurs de produits doivent savoir sur le prototypage de tôlerie

- Qu'est-ce que le moletage ? Voici ce que vous devez savoir