Post-traitement pour l'impression 3D industrielle :tendances clés à connaître

Le post-traitement peut être l'un des principaux goulots d'étranglement dans l'utilisation de la fabrication additive (AM) en tant que processus industriel. Chaque technologie FA nécessite son propre ensemble de solutions de post-traitement, qui doivent être automatisées autant que possible, pour permettre une utilisation viable de la technologie en production.

Heureusement, l'industrie a commencé à relever les défis du post-traitement, avec de plus en plus d'entreprises introduisant des solutions pour aider à automatiser et optimiser le flux de travail de post-impression.

Dans l'article d'aujourd'hui, nous examinerons certaines des solutions disponibles pour l'impression 3D polymère et métal, ainsi que les raisons pour lesquelles le post-traitement est la clé d'une productivité accrue avec la FA.

Consultez les autres articles de cette série :

Comment le marché du matériel d'impression 3D évolue en 2019

L'évolution du marché des matériaux d'impression 3D :tendances et opportunités en 2019

Logiciel d'impression 3D :Atteindre une véritable production numérique

Automatisation du post-traitement des pièces polymères imprimées en 3D

Dans le domaine de l'impression 3D polymère, l'accent est mis sur l'automatisation de l'étape de post-traitement.

Les procédés d'élimination, tels que l'élimination du support, l'élimination de la résine ou de la poudre, sont les opérations de post-traitement les plus couramment utilisées. Ils sont généralement effectués manuellement, ce qui prend beaucoup de temps et de ressources en main-d'œuvre.

Cette étape est encore compliquée par le fait que de nombreuses entreprises utilisent plusieurs technologies d'impression 3D, chacune avec ses propres exigences de post-traitement.

Alors, comment les entreprises peuvent-elles améliorer leurs opérations de post-traitement, avant qu'elles ne soient confrontées à des goulots d'étranglement lors de l'ajout d'imprimantes ou de l'introduction d'une autre technologie d'impression 3D ?

Des entreprises, comme Rösler, PostProcess Technologies, AMT et DyeMansion ont développé des solutions pour aider les utilisateurs AM à rationaliser le post-traitement.

Développement d'une solution de post-traitement de bout en bout

Au Royaume-Uni, Additive Manufacturing Technologies (AMT) est une entreprise qui vise à simplifier le flux de travail de post-traitement.

Lancé l'année dernière, le premier système de finition de pièces d'AMT, PostPro3D, utilise un processus de lissage chimique à la vapeur, qui applique des produits chimiques exclusifs pour lisser la surface d'une pièce en polymère imprimée en 3D.

La solution chimique scelle la surface et enlève la porosité de la pièce. Il empêche également l'entrée d'eau ou de gaz et améliore réellement les propriétés mécaniques.

La solution d'AMT est destinée aux pièces polymères produites avec des technologies basées sur lit de poudre et extrusion.

Le PostPro3D peut finir des pièces imprimées, en utilisant des polymères de haute technologie comme ULTEM, nylons, TPU et TPE, etc. Plus de 95 polymères sont validés pour ses systèmes, selon la société.

Plus récemment, la société a également commercialisé une unité PostPro3D Mini plus petite et moins chère, ciblant les instituts de recherche et les bureaux de service plus petits.

À l'avenir, AMT prévoit de lancer son système de fabrication numérique, qui combinera dépoudrage, lissage, coloration et inspection, pour automatiser chacune des étapes de post-traitement manuel.

Technologie de surfaçage VaporFuse de DyeMansion

Une autre société fournissant des systèmes de finition AM est la société allemande DyeMansion. Le mois dernier, la société a dévoilé son nouveau système Powerfuse S, basé sur la technologie VaporFuse Surfacing (VFS), un processus automatisé en boucle fermée capable d'obtenir des finitions de surface lisses et brillantes pour les pièces imprimées en 3D.

Les pièces traitées avec le procédé VFS sont également hydrofuges et faciles à nettoyer. Selon DyeMansion, la qualité de surface d'une pièce VFS est comparable à celle des pièces moulées par injection.

En termes de matériaux, la nouvelle technologie VFS de DyeMansion est compatible, non seulement avec les polymères durs tels que le PA11 ou le PA12 , mais aussi avec des matériaux flexibles comme le TPU, qui peuvent être difficiles à finir manuellement.

Pour élever la barre en matière d'automatisation et de numérisation du post-traitement, DyeMansion a également introduit une option de chargement entièrement automatique, une connectivité et des fonctionnalités de suivi des lots dans le nouveau système.

En ce qui concerne les plans à plus long terme, la plate-forme de finition Powerfuse S - et la technologie VFS - seront intégrées dans le flux de travail d'impression sur produit de DyeMansion. Dans ce flux de travail, le processus VFS peut être mis en œuvre en tant que deuxième (ou supplémentaire) option de surfaçage aux côtés de PolyShot Surfacing (PSS) et peut être suivi du processus de coloration.

Solutions FA de Rösler

En plus des entreprises de post-traitement spécifiques à la FA, les grandes entreprises qui desservent généralement les industries traditionnelles ont commencé à développer des solutions pour la FA.

L'une de ces sociétés est Rösler Group, un spécialiste allemand des solutions de finition de surface.

Rösler fournit des services dans le domaine de la finition de surface depuis plus de 80 ans. Le conglomérat propose un vaste portefeuille de systèmes de finition de masse, de grenaillage, de consommables et de solutions de post-traitement dans 15 filiales différentes.

La société a rejoint l'industrie de l'impression 3D l'année dernière, en lançant une plate-forme multifonctionnelle pour la finition de surface des pièces imprimées en 3D, appelée RapidFinish.

Cette année, la société a décidé de regrouper ses activités de FA, qui incluent également des services, sous la marque AM Solutions.

La division de post-traitement 3D d'AM Solutions offre des fonctionnalités telles que le déballage, l'élimination des structures de support, l'élimination de la poudre résiduelle, le nettoyage de surface, le lissage, le polissage et la teinture de pièces imprimées en 3D.

Ces services sont disponibles pour les pièces imprimées en 3D en métal, polymère et alliage, en utilisant la sélection d'équipements de post-traitement d'AM Solutions. Certaines des machines sont développées par Rösler, tandis que d'autres proviennent d'autres fournisseurs, comme PostProcess Technologies et GPA INNOVA.

Les différentes étapes de post-traitement sont chacune effectuées par un système automatisé, qui permettrait aux utilisateurs pour atteindre un haut degré de répétabilité et une productivité plus élevée.

Rösler ne vend pas seulement des machines de finition de surface, mais adapte également ses solutions à des imprimantes 3D spécifiques. Par exemple, le mois dernier, AM Solutions a annoncé un accord de coopération avec HP. Selon l'accord, la société tirera parti de son expertise dans les solutions de finition de surface pour les adapter spécifiquement à la technologie Multi Jet Fusion de HP.

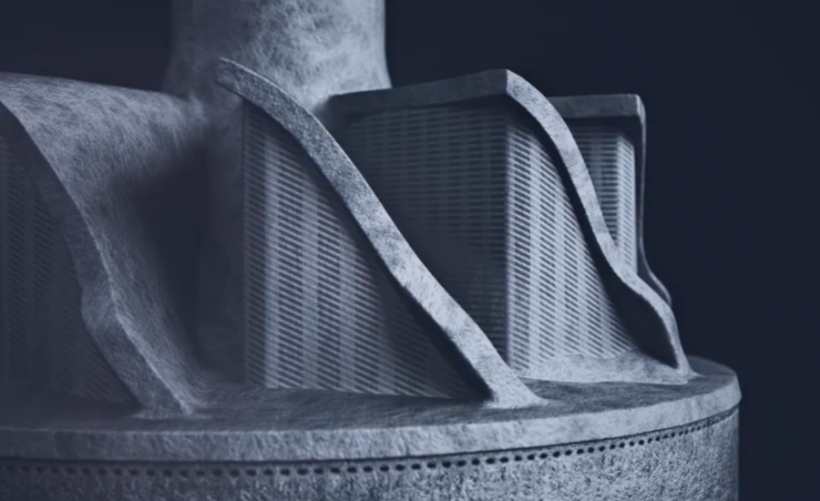

Post-traitement des pièces métalliques imprimées en 3D

En ce qui concerne le post-traitement des impressions 3D métalliques, le flux de travail est plus compliqué que celui des polymères et nécessite beaucoup d'équipements spécialisés. Les pièces métalliques imprimées en 3D doivent être découpées de leur plaque de construction, puis traitées thermiquement pour éliminer les contraintes internes générées pendant le processus d'impression.

De plus, différents processus d'impression 3D métalliques peuvent nécessiter différents post-traitements. solutions. Par exemple, pour post-traiter des pièces produites avec une imprimante 3D à jet de liant métallique, une entreprise aura besoin d'un équipement supplémentaire pour le déliantage et le frittage.

Dans le même temps, il existe moins de solutions développées spécifiquement pour le post-traitement de la FA des métaux. Dans la majorité des cas, les utilisateurs de FA appliquent le même ensemble d'équipements de post-traitement qu'ils utilisent pour les pièces métalliques, produites avec des technologies traditionnelles.

Cela dit, il existe une solution de post-traitement prometteuse pour la FA qui peut être utilisé pour retirer les supports des pièces métalliques et peut obtenir des textures de surface lisses dans un cadre automatisé.

Appelé Hirtisation, le nouveau procédé a été lancé par la société autrichienne Hirtenberger Engineered Surfaces.

Le processus comprend trois étapes. Dans le premier, les structures de support et le gâteau de poudre sont retirés de la pièce et la rugosité de surface est considérablement réduite. Dans la deuxième étape, la rugosité de surface de la pièce est encore réduite, ce qui donne une qualité de surface adaptée à la plupart des applications industrielles. La troisième étape, facultative, est un processus de polissage élevé qui crée une finition décorative ultra-lisse.

Selon la société, Hirtisation convient à tous les métaux et alliages couramment utilisés dans l'impression 3D.

Oerlikon AM, l'unité fournissant des services AM, a récemment conclu un partenariat avec Hirtenberger pour évaluer le processus d'Hirtisation.

Dans la première étape de leur coopération, Oerlikon et Hirtenberger ont découvert que le procédé Hirtisation était capable de finir des pièces avec des géométries qui étaient auparavant difficiles, voire impossibles, à finir avec d'autres méthodes de traitement de surface.

La possibilité de post-traiter plus efficacement des composants métalliques extrêmement complexes est un énorme avantage dans les industries qui dépendent de la liberté de conception offerte par la FA. Des systèmes comme Hirtisation aident à débloquer cet avantage et facilitent l'industrialisation ultérieure de la technologie.

Résoudre un problème de dépoudrage

Dans le traitement d'impression 3D métallique à base de poudre, les utilisateurs doivent généralement retirer la poudre restante après le processus d'impression.

Cependant, ce n'est pas une tâche facile, car si une pièce a une conception complexe, il y a un risque que la poudre soit emprisonnée à l'intérieur de la pièce. La libération de la poudre se fait majoritairement manuellement, ce qui n'est pas efficace lors du post-traitement de gros lots de pièces.

Pour automatiser le processus, la société allemande Solukon, en partenariat avec Siemens, a développé le système SFM-AT800S pour le dépoudrage automatisé de pièces imprimées en 3D réalisées avec la technologie de fusion sur lit de poudre.

Le système de dépoudrage est une chambre en acier inoxydable, qui admet des pièces d'aluminium, de titane et d'alliages à base de nickel avec des dimensions allant jusqu'à 800 x 400 x 550 mm.

Une fois qu'une pièce a été chargée dans le machine, le processus de dépoudrage commence. En utilisant des vibrations contrôlées, avec des fréquences étendues et une rotation d'axe motorisée, le système nettoie en profondeur la partie métallique frittée de toute poudre métallique résiduelle.

Après le processus automatisé, la machine prend également en charge le nettoyage manuel avec 6 bars sous pression d'air comprimé ou de gaz inerte.

Un tel processus permet également de récupérer en toute sécurité la poudre résiduelle, d'empêcher la contamination, et de la préparer pour un traitement ultérieur.

Certains fabricants d'imprimantes 3D sont développant également des solutions de dépoudrage spécifiques à leurs machines. Plus tôt cette année, Digital Metal, un expert en jet de liant métallique, a annoncé une solution d'automatisation, qui utilise une machine CNC pour retirer la poudre dans l'opération de post-traitement.

Une autre entreprise de jet de liant métallique, ExOne, a également propose une station de dépoudrage automatisée développée pour ses imprimeurs.

Alors que l'impression 3D métal est de plus en plus utilisée dans la production de pièces très complexes et complexes, comme les buses de carburant et les échangeurs de chaleur, le besoin de solutions de dépoudrage automatisé ne fera qu'augmenter.

En fin de compte, le passage du dépoudrage manuel au dépoudrage automatisé contribuera à optimiser le flux de travail d'impression 3D métal de manière significative, non seulement en réduisant le temps de travail manuel, mais également en minimisant les déchets de poudre et les pièces de rebut dus aux résidus de poudre problèmes.

Le post-traitement pour l'impression 3D :une clé pour une meilleure productivité

La mise à l'échelle et l'automatisation des opérations de post-traitement restent un défi. Cependant, nous sommes optimistes que ce défi deviendra bientôt une chose du passé, car plusieurs acteurs de l'industrie développent des solutions pour le surmonter.

De l'enlèvement du support au dépoudrage, en passant par la finition de surface et la coloration, les utilisateurs de FA ont aujourd'hui plus d'options que jamais pour optimiser et automatiser leurs étapes de post-traitement.

En fin de compte, la mise en place de la bonne infrastructure de post-traitement ouvre la porte à un degré élevé de répétabilité et de productivité avec la FA. Par conséquent, la mise en œuvre du post-traitement doit être une priorité pour ceux qui adoptent l'impression 3D pour la production ou qui cherchent à accélérer l'utilisation de la technologie à l'avenir.

impression en 3D

- 6 choses que vous ne saviez pas sur l'impression 3D

- Stratégies d'approvisionnement industriel que les fabricants devraient connaître

- 7 bibliothèques React que vous devriez connaître

- Ce que vous devez savoir lors de l'identification d'un MCU Wi-Fi pour IIoT

- Les 4 principaux conseils d'entretien des machines à prendre en compte pour votre équipement industriel

- Revêtement d'embrayage :tout ce que vous devez savoir

- Usinage CNC vs impression 3D :les principales différences que vous devez connaître

- Vue d'ensemble de la technologie :Quand devriez-vous vraiment opter pour l'impression 3D métal

- Usinage CNC pour l'industrie de l'énergie :3 choses à savoir