Comparaison de la ductilité de l'acier et de l'aluminium

Lorsque l'on compare l'acier et l'aluminium, l'acier est considéré comme le plus résistant des deux métaux car il est 2,5 fois plus dense que l'aluminium et a une résistance à la traction élevée. L'acier offre également une meilleure résistance à la corrosion que l'aluminium. Cependant, l'aluminium est plus ductile que l'acier, ce qui lui confère une excellente malléabilité qui profite spécifiquement aux industries telles que l'aérospatiale, l'électricité et la construction.

Ci-dessous, nous examinons plus en détail la ductilité de l'acier par rapport à l'aluminium et expliquons pourquoi la ductilité est importante, en particulier lorsqu'il s'agit d'applications structurelles.

Qu'est-ce que la ductilité ?

La ductilité fait référence à la capacité d'un métal à résister à la déformation plastique sans se rompre sous contrainte ou déformation.

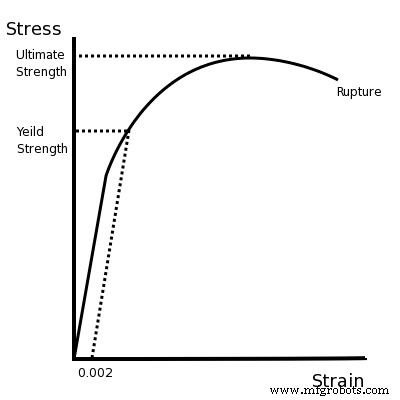

Deux valeurs différentes définissent généralement la résistance d'un matériau :

- Force ultime : La résistance maximale qu'un matériau peut supporter avant de tomber en panne

- Limite d'élasticité : La contrainte maximale qu'un matériau peut supporter lorsqu'il est déformé dans sa limite élastique

La ductilité du matériau fait référence à la zone située entre la limite d'élasticité et la résistance ultime à la traction. Plus la distance entre les deux points est grande, plus le matériau est ductile.

L'importance de la ductilité

La ductilité permet aux structures de se plier dans une certaine mesure sans se rompre. Cette fonctionnalité est très utile pour concevoir des structures résistantes aux séismes.

L'objectif des codes de construction conventionnels est d'empêcher l'effondrement en cas de risques environnementaux extrêmes tels que les tremblements de terre. Pour éviter un effondrement soudain, la réponse structurelle d'un bâtiment aux ondes sismiques doit être élevée et il doit également être capable de réduire simultanément l'amplitude des vibrations. L'ajout de ductilité aux éléments structurels agit comme un puits pour les énergies sismiques produites lors des tremblements de terre.

L'utilisation de matériaux ductiles dans les applications structurelles présente les avantages suivants :

- Augmente la robustesse des structures

- Répartition uniforme des contraintes et des forces dans toute la structure

- Améliore la solidité des membres, des connexions et des structures

- Affiche un avertissement d'échec avant l'effondrement

- Permet aux structures de résister aux charges sismiques sévères

La ductilité de l'acier par rapport à l'aluminium

Pour mieux comprendre la ductilité de l'acier par rapport à l'aluminium, examinons d'abord chacune de leurs structures.

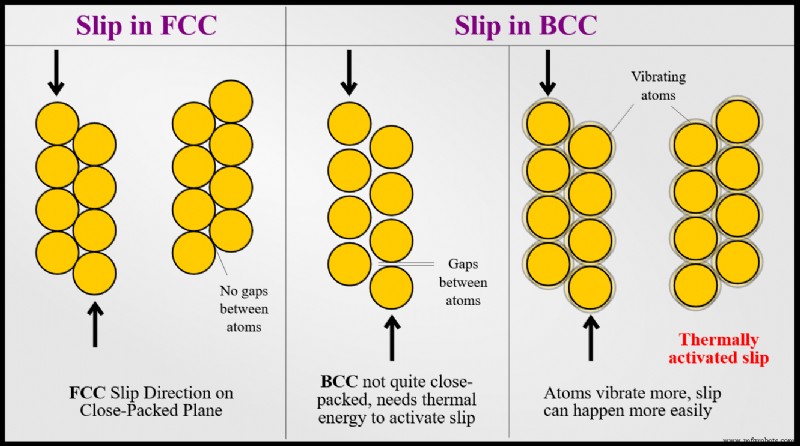

L'aluminium forme une structure cristalline répétitive, également connue sous le nom de structure cubique à faces centrées (FCC). L'un des avantages de cette structure est qu'elle contient des systèmes de glissement qui se déforment facilement lorsqu'un effort est appliqué. C'est la raison pour laquelle l'aluminium est plus ductile que l'acier, qui a une structure cubique centrée (BCC). Une structure BCC n'a pas une structure atomique étroitement emballée, et elle manque également de systèmes de glissement prédominants comme FCC. Cependant, les matériaux BCC peuvent activer le glissement avec de l'énergie thermique.

Lorsque l'on considère la ductilité de l'acier, l'acier est un alliage de fer et de carbone. Dans le fer, la disposition des atomes dépend de la température, ce qui signifie que la résistance de l'acier peut être augmentée grâce à divers processus de traitement thermique et de trempe. Cependant, avec une résistance accrue, l'acier commence à perdre sa ductilité. Par exemple, l'acier martensite est la nuance d'acier la plus solide et la plus dure disponible, mais c'est aussi la plus fragile. L'ajout d'éléments d'alliage supplémentaires, ainsi que le chauffage et la trempe, peuvent augmenter considérablement la ductilité de l'acier. Par exemple, l'ajout d'une très petite quantité de carbone à l'acier peut augmenter sa ductilité jusqu'à 50 % de celle d'un alliage d'aluminium.

Lorsque l'on considère la ductilité de l'acier, l'acier est un alliage de fer et de carbone. Dans le fer, la disposition des atomes dépend de la température, ce qui signifie que la résistance de l'acier peut être augmentée grâce à divers processus de traitement thermique et de trempe. Cependant, avec une résistance accrue, l'acier commence à perdre sa ductilité. Par exemple, l'acier martensite est la nuance d'acier la plus solide et la plus dure disponible, mais c'est aussi la plus fragile. L'ajout d'éléments d'alliage supplémentaires, ainsi que le chauffage et la trempe, peuvent augmenter considérablement la ductilité de l'acier. Par exemple, l'ajout d'une très petite quantité de carbone à l'acier peut augmenter sa ductilité jusqu'à 50 % de celle d'un alliage d'aluminium.

En comparaison, l'aluminium est un matériau relativement mou avec un point de fusion bas; ainsi, l'aluminium pur est de nature hautement ductile. En raison de leur ductilité élevée, les alliages d'aluminium s'écaillent plus facilement que l'acier ou le cuivre, ce qui leur permet d'être formés près de la fin de la conception du produit. En conséquence, l'aluminium est très recherché, tant pour les prototypes que pour les séries de production.

Les avantages et les défis de l'usinage de l'acier et de l'aluminium

La ductilité de l'acier par rapport à l'aluminium leur permet de développer une formabilité sans s'endommager. Les aciers peuvent être étirés en fils, poutres, barres et cadres pour répondre aux exigences spécifiques de toute construction. De même, vous pouvez utiliser la ductilité de l'aluminium pour créer des plaques d'outillage, des tiges, des tubes, des feuilles, des fils, etc. Comme l'aluminium conduit et dissipe rapidement la chaleur, il reste stable avec moins de distorsion pendant le soudage à l'arc, par rapport à l'acier ou au cuivre.

Cependant, tous ces avantages s'accompagnent de défis d'usinage coûteux. Lors de l'usinage de métaux ductiles, l'outil de coupe crée une contrainte de compression sur la pièce. La contrainte se transforme progressivement en contrainte de cisaillement de différentes amplitudes et se propage dans plusieurs directions jusqu'à l'angle de coupe. Lorsque cette contrainte de cisaillement dépasse la déformation du matériau, la formation de copeaux continus a lieu. Le matériau accumulé adhère à la pointe de l'outil et à la pièce, ce qui entraîne une mauvaise finition de surface et oblige l'outil à couper avec une force plus importante à chaque passage.

Pour surmonter ce défi, il est important d'utiliser des outils haut de gamme à faible vitesse avec une force de friction élevée soutenue par une vitesse d'avance élevée. L'absence d'outils et d'expertise appropriés peut entraîner davantage de déchets et une surconsommation de matières premières, ce qui se traduit par un faible retour sur investissement.

Découpe de précision du métal par un fournisseur local de confiance

Industrial Metal Service propose des services de sciage de métaux aux fabricants et aux ateliers d'usinage de la région de la baie de San Francisco et au-delà depuis plus de deux décennies. Notre MetlSaw NF12-T12 peut facilement couper des plaques d'aluminium de 12 pouces d'épaisseur tout en respectant les tolérances les plus strictes, et notre scie à ruban Amada PCSAW 530 X avec technologie de coupe par impulsions peut couper rapidement et précisément même les aciers les plus résistants. En tirant parti de nos services de découpe de précision des métaux, vous pouvez réduire les déchets de matériaux et les coûts de main-d'œuvre tout en accélérant vos processus de production.

Métal

- Influence du molybdène sur les performances de l'acier inoxydable

- Fer contre acier :quelle est la différence ?

- Moules d'injection plastique aluminium vs acier

- Améliorer l'usinabilité de l'aluminium

- Les différents types d'acier inoxydable

- Cornière en acier vs cornière en aluminium :quelle est la différence ?

- Qu'est-ce que la durabilité de l'acier inoxydable ?

- Les nombreuses utilisations de l'acier doux

- Acier ou aluminium :comprendre la différence entre les métaux ferreux et non ferreux