Hengshen produira des démonstrateurs de cloison à pression arrière

Fabricant de fibre de carbone, tissus, résines, producteur de préimprégnés et fabricant de pièces composites aérospatiales Hengshen Carbon and Composites. (Danyang, Jiangsu, Chine) rapporte qu'elle a été engagée pour produire cinq cloisons étanches à pression arrière composites (RPB) de démonstration à grande échelle de 4,5 mètres pour un équipementier aérospatial chinois.

Simon Qian, directeur général de Hengshen, déclare que le projet est conçu pour prouver les capacités de fabrication de l'entreprise à l'OEM, ainsi que les capacités du matériau à la fois pour l'outillage de superposition et le produit RPB.

Deux des cinq RPB seront fabriqués à l'aide du système de préimprégné époxyde durci de qualité aérospatiale de Hengshen, EH918, renforcé avec la fibre de carbone à module intermédiaire (IM) de l'entreprise, HF40C. Les trois autres RPB seront fabriqués à l'aide du préimprégné époxyde durci CYCOM X850 de Solvay Composite Materials (Alpharetta, Géorgie, États-Unis).

Anthony Ferronato, directeur de l'ingénierie chez Hengshen, a déclaré que les deux versions du RPB seront fabriquées à l'aide d'un placement automatisé de fibres (AFP) effectué par un système AFP de Coriolis (Queven, France). L'outillage OML pour les RPB a été fabriqué par un outilleur français, Loiretech Ingenierie (Nantes, France) à l'aide du système préimprégné d'outillage Hengshen, EH201.

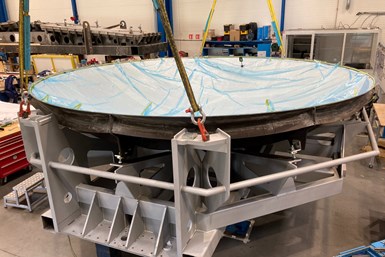

L'outil RPB a été spécialement conçu pour utiliser une surface de superposition en fibre de carbone renforcée de nervures en fibre de carbone. La surface de drapage est ensuite montée sur une structure en acier pour une stabilité globale et une connexion à la machine AFP. Loiretech a utilisé sa technologie propriétaire pour assembler la peau composite à l'armature en acier, ce qui explique les variations de dilatation thermique entre la peau composite et l'armature métallique pendant le durcissement.

Hengshen dit que le principal avantage d'un outil composite est qu'il réduit le poids global de l'outil par rapport aux matériaux conventionnels tels que l'Invar ou l'acier. Ce gain de poids permet un fonctionnement plus fluide lors du drapage AFP sans risque d'avoir à surmonter les rotations d'un outil plus lourd. De plus, les délais de durcissement sont réduits car il n'est pas nécessaire de chauffer l'outil composite comme cela est requis avec un équivalent métallique.

Ferronato dit que le projet nécessitait une coordination minutieuse entre plusieurs organisations réparties à travers le monde. « À une époque de grande incertitude en raison de la pandémie actuelle, nous avons montré que l'industrie aéronautique peut encore prospérer face à l'adversité », a-t-il déclaré.

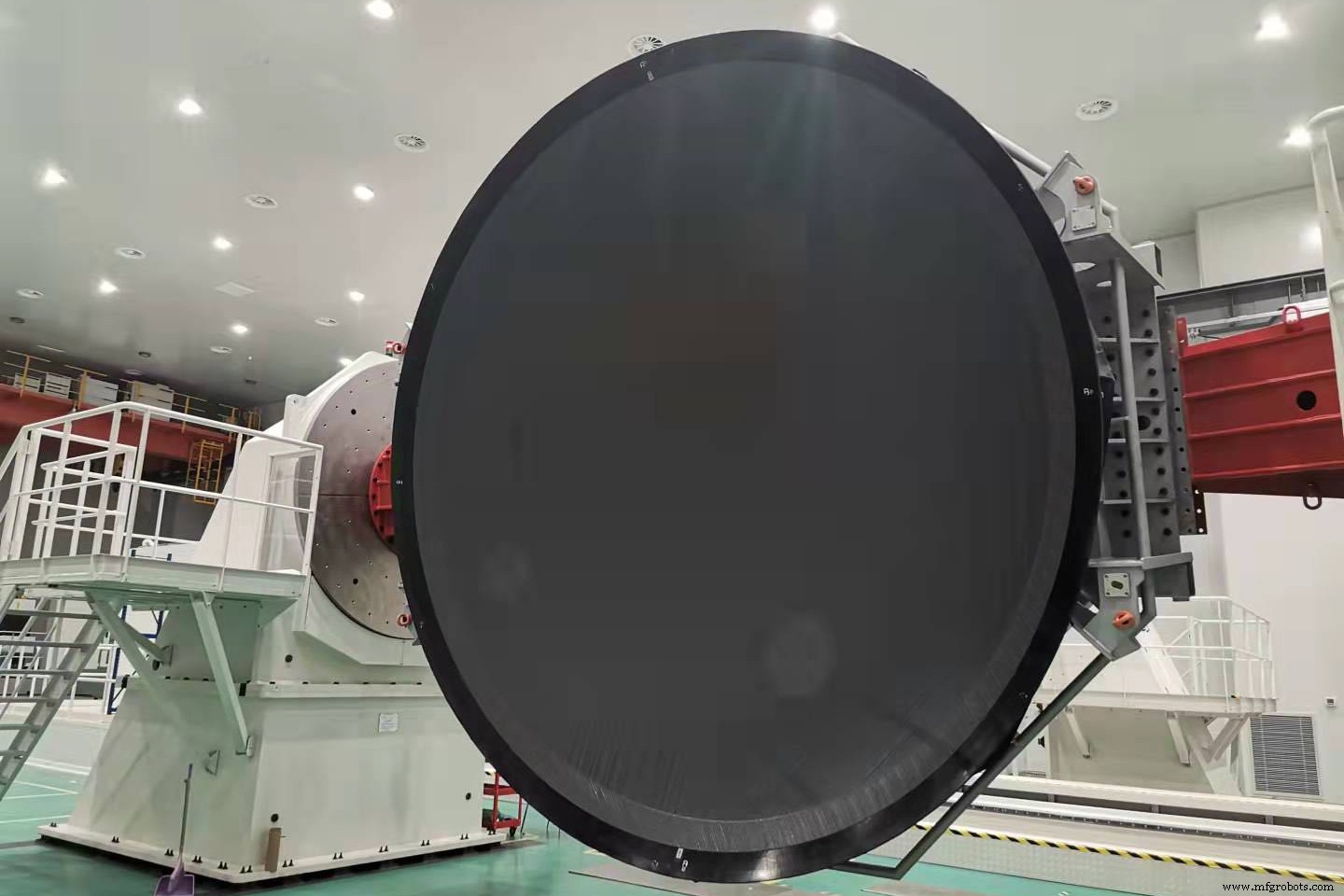

Après sept mois de planification, d'ingénierie et de fabrication, l'outil RPB en fibre de carbone est arrivé à Hengshen après un long voyage depuis Nantes, en France. L'outillage a ensuite été vérifié pour tout dommage ou mouvement pendant le transport. De plus, un essai sous vide à haute température a été effectué sur l'outillage pour s'assurer qu'il n'y a pas de fuite d'air. Après des essais réussis, l'outillage a été transféré dans la salle des machines de l'AFP. La salle des machines AFP est un espace à environnement contrôlé d'une superficie de 800 mètres carrés et abrite la machine AFP robotisée KUKA sur rails, avec deux positionneurs à axes horizontaux (20T et 40T). L'enveloppe de fabrication de la machine AFP est de 20 x 6 mètres, ce qui permet d'accueillir facilement le RPB.

L'outillage a été monté sur la machine Coriolis 40T AFP où la programmation finale a été effectuée avant le drapage. Le premier produit a été fabriqué à l'aide du système époxy renforcé EH918 de Hengshen, un produit co-collé d'une peau en forme de dôme avec des longerons de noyau en forme d'oméga. Cela a ensuite été suivi par la production du deuxième produit en utilisant le préimprégné époxyde durci X850 de Solvay. Les deux matériaux de qualité aérospatiale, X850 et EH918, ont été découpés chez Hengshen avec une machine Mikrosam (Prilep, Macédoine) en rubans de qualité AFP de 6,35 millimètres (0,25 pouce).

Le processus de durcissement du RPB est achevé dans l'autoclave ASC Process Systems de Hengshen (Valence, Californie, États-Unis). Les produits durcis ont ensuite été soumis à des tests non destructifs avant la fin de l'usinage final.

Les RPB seront livrés au client avant la fin décembre 2021, après quoi les produits seront testés mécaniquement sous diverses formes pour démontrer la conformité aux cas de charge donnés et la vérification de l'analyse structurelle. En supposant que les RPB réussissent ces tests, la conception, le matériau, le processus et le fournisseur (Hengshen) seront pris en compte par l'OEM pour inclusion dans les programmes d'avions émergents.

fibre

- Baromètre anéroïde

- Premium Aerotec présente la cloison de pression thermoplastique CFRP A320

- Série d'équipement :compresseurs

- Comprendre une soupape de surpression

- Comprendre le manomètre

- Comprendre le manomètre à membrane

- Comprendre le manomètre Bourdon

- Comprendre le bouchon de pression du radiateur

- les pompes hydrauliques créent-elles de la pression