Le SoC de contrôle moteur ajoute un noyau MCU pour améliorer la flexibilité de conception

L'efficacité de la conversion d'énergie a toujours joué un rôle important dans la conception électronique, et dans le cas des moteurs électriques, la conversion a lieu deux fois :d'abord pour créer l'électricité nécessaire pour contrôler le moteur, puis pour convertir l'électricité en force motrice. L'élimination du bruit produit par les moteurs est l'un des problèmes les plus courants auxquels les concepteurs électroniques sont confrontés dans ce type d'application.

Les fabricants ont de plus en plus tendance à considérer l'unité de commande du moteur comme un bloc fonctionnel de base plutôt que comme une caractéristique de diversification du produit final ; ceci est particulièrement évident lorsque l'on considère les systèmes auxiliaires tels que les pompes d'évacuation d'eau ou les ventilateurs que l'on trouve normalement dans les appareils ménagers. Infineon Technologies propose non seulement un large portefeuille de composants discrets, mais fournit également des solutions intégrées qui simplifient les applications d'onduleurs, minimisant les coûts de R&D et la nomenclature (BOM) pour le nombre total de composants utilisés.

Le nouvel IMC300, par exemple, combine le moteur iMOTION Motion Control Engine (MCE) avec un microcontrôleur supplémentaire basé sur le noyau Arm® Cortex®-M0. La gamme IMC300 cible les variateurs de vitesse qui nécessitent une grande flexibilité d'application.

CONTROLEURS

Le contrôle de la vitesse et de la direction d'un moteur présuppose le mode de fonctionnement du moteur utilisé et nécessite des techniques et des circuits différents selon le type de moteur et les différentes exigences d'application. Le but d'un contrôleur de moteur est de pouvoir agir manuellement ou automatiquement sur le moteur électrique (start-stop, avance-inversion, vitesse, torsion et protection contre les surcharges de tension). La commande des moteurs électriques nécessite des circuits électroniques qui, jusqu'à il y a quelques années, étaient constitués de composants discrets en raison des tensions et des courants impliqués. Le contrôle moteur est aujourd'hui à la pointe des activités de recherche et développement pour parvenir à des solutions microélectroniques efficaces à deux niveaux :le logiciel de calcul et l'électronique de puissance.

TECHNOLOGIE iMOTION

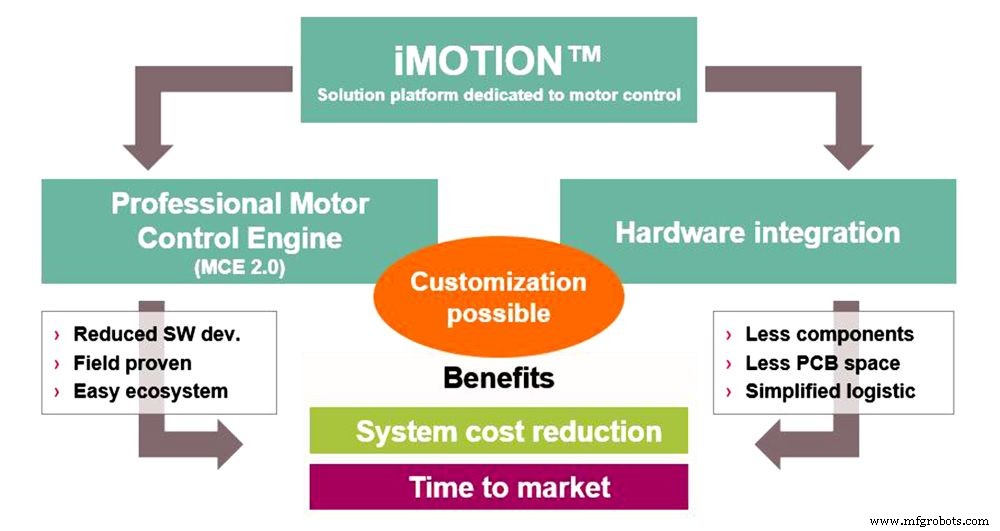

iMOTION identifie une famille de produits qui intègrent un algorithme de contrôle de moteur prêt et certifié avec le matériel pour une utilisation productive, avec une correction du facteur de puissance (PFC) disponible en option. Dans les solutions d'électronique de puissance pour le contrôle moteur, il est nécessaire d'assurer la flexibilité et l'adaptabilité à l'application cible du client, qui va souvent bien au-delà de la configuration du moteur considéré (Figure 1 ).

Figure 1 : iMOTION entraîne l'intégration dans la commande de moteur. (Image :Infineon Technologies)

Les circuits intégrés iMOTION intègrent toutes les fonctions de commande et d'interface analogique requises pour la commande de moteur à commande orientée champ de capteur (FOC) à l'aide de mesures de courant de shunt CC ou d'une connexion CC. De plus, ils sont dotés de l'algorithme breveté d'Infineon, qui élimine le codage logiciel du processus de développement de l'algorithme de contrôle moteur.

Les solutions iMOTION s'intègrent dans les appareils ménagers et les petits lecteurs tels que les ventilateurs. Les solutions combinent un contrôleur, des appareils SmartDrive et SmartIPM.

Le dispositif SmartDrive est intégré au pilote de grille (des MOSFET ou des IGBT peuvent être utilisés). Le niveau d'intégration le plus élevé est atteint dans la famille SmartIPM, qui combine le MCE avec le pilote de grille et un pont complet triphasé, résultant en un système d'onduleur complet dans un petit boîtier PQFN.

Ciblant la régulation des systèmes de commande de moteur à vitesse variable, les circuits intégrés de la famille iMOTION IMC300 d'Infineon intègrent un microcontrôleur supplémentaire programmable par l'utilisateur (Figure 2 ). Le contrôleur dual-core intègre le matériel, le logiciel et le programme utilisateur requis pour réguler un moteur synchrone à aimant permanent (PMSM). Il permet un système de contrôle de moteur très flexible au système et au coût de développement les plus bas.

Les caractéristiques de protection de l'IMC300 incluent les sous/surtensions, les surintensités, les surchauffes, l'arrêt de la porte du moteur, le verrouillage du rotor, les rapports de défaut, le temps mort minimum et la traversée. Les fonctionnalités de contrôle incluent les s FOC inusoïdal, avec/sans capteur, modulation triphasée ou biphasée, affaiblissement de champ, freinage vectoriel zéro, PFC intégré et bootstrap intégré.

L'IMC300 et son prédécesseur, l'IMC100 partagent la même implémentation de MCE 2.0, offrant une solution prête à l'emploi avec contrôle PFC, plusieurs fonctions de protection et un moteur de script.

En appliquant MCE pour le contrôle du moteur, les clients peuvent se concentrer sur l'application du système, qui fonctionne de manière totalement indépendante sur le microcontrôleur Arm intégré. Ce MCU offre un ensemble flexible de périphériques et peut servir à une multitude d'objectifs, tels que des fonctions système, une communication spécifique ou la surveillance du lecteur (Figure 3 ).

« L'idée principale derrière cela est de permettre au client de faire tourner facilement le moteur », a déclaré Ingo Skuras, responsable du marketing produit pour iMOTION chez Infineon Technologies. « Depuis quelques années, nous constatons une tendance vers le contrôle électronique de la plupart des moteurs, pas seulement marche/arrêt, mais aussi des variateurs de vitesse, comme on les appelle. Et nous avons des solutions pour cela, que le client peut utiliser sans aucune programmation :il suffit de les configurer en fonction des utilisations respectives du moteur, puis il fonctionne. En règle générale, cela prend une demi-heure à une heure pour accomplir cela. »

Le MCE intègre tous les composants matériels et logiciels nécessaires, ainsi que toutes les fonctions de protection nécessaires, résultant en une nomenclature réduite. Il subit des améliorations continues; généralement deux versions sont publiées par an.

Un algorithme de contrôle du moteur qui transfère plus d'intelligence aux périphériques tels que les convertisseurs A/N ou les minuteries réduit la charge sur le cœur du processeur. Avec des solutions qui incluent de petits contrôleurs intégrant des architectures 32 bits modernes, cette capacité CPU libérée est mise à disposition du concepteur de l'application.

Les contrôleurs iMOTION implémentent un algorithme qui convient à une utilisation dans des environnements de production et prend également en charge les exigences de sécurité fonctionnelle pour les appareils ménagers, permettant des conceptions conformes aux normes requises sur ces marchés.

Les appareils IMC300 sont pré-certifiés pour les applications nécessitant une sécurité fonctionnelle selon UL/IEC 60730 (Classe B).

Embarqué

- Renesas présente le groupe MCU RX66T 32 bits optimisé pour le contrôle moteur

- Renesas étend sa gamme de MCU RX24T et RX24U pour les applications de contrôle moteur

- Infineon lance la série de puissance embarquée TLE985x pour les applications automobiles

- Renesas étend les options de microcontrôleur pour la servocommande dans les robots industriels

- SoC Bluetooth 5.1 est conçu pour réduire la taille et le coût de la conception

- Le MCU sans fil présente une architecture double cœur

- Le contrôleur de moteur intègre le noyau Arm Cortex-M0

- Les pilotes intégrés facilitent la conception des moteurs pas à pas

- Le contrôle qualité est la première étape vers la fiabilité du moteur