Maintenance préventive et séquences

Comment savez-vous quand votre équipement a besoin d'entretien? Faites-vous confiance à votre instinct ou suivez-vous les recommandations du fabricant ? Ou peut-être attendre qu'il casse...?

Ici, nous discutons de certains des déclencheurs de maintenance qui vous aideront à réparer, plutôt que de mettre tout l'équipement en panne. Avant de nous lancer, examinons les différents types de maintenance.

Types d'entretien de l'équipement

Il existe quatre types de stratégies de maintenance mises en œuvre pour l'entretien des équipements. Chaque stratégie se différencie des autres en fonction des tâches impliquées.

-

Maintenance réactive ;

La maintenance réactive est effectuée après une panne de la machine afin de la remettre en état de marche.

-

Maintenance préventive ;

La maintenance préventive vise à garantir que l'équipement conserve un niveau de fonctionnalité par des inspections régulières. La maintenance préventive implique des tâches telles que les inspections visuelles, la lubrification, le nettoyage, etc.

-

Maintenance prédictive ;

Ce type de maintenance nécessite une connaissance constante de l'état des équipements et de leur capacité opérationnelle. Les valeurs identifiées des variables vous permettent de déterminer les niveaux de performance des machines et de surveiller les pannes futures afin de planifier la maintenance avant que la panne ne se produise.

Maintenance préventive

La maintenance préventive est essentiellement effectuée pour réduire les risques de défaillance de l'équipement, en s'assurant que chaque pièce d'équipement reçoit une maintenance cohérente pour éviter les pannes coûteuses et inattendues.

Alors que certaines entreprises optent pour la maintenance réactive; lorsqu'un équipement n'est réparé qu'après une panne, la maintenance préventive est souvent moins coûteuse. En effet, cela évite à votre entreprise les coûts encourus par des pannes d'équipement imprévues telles que ;

- Perte de production

- Expéditions accélérées

- Heures supplémentaires

- Durée de vie de l'équipement plus courte

- Augmentation des temps d'arrêt

- Problèmes de sécurité

Pour la maintenance préventive, la maintenance est établie en fonction d'un calendrier souvent recommandé par le fabricant de l'équipement. En savoir plus sur la création d'un plan de maintenance préventive.

Alternativement, la maintenance préventive peut être définie en fonction de déclencheurs de maintenance, qui sont des indicateurs qui alertent les employés sur le besoin de maintenance. Une GMAO (Système Informatisé de Gestion de la Maintenance) vous permettra de surveiller l'état de l'équipement et de vous alerter lorsqu'une maintenance est nécessaire en fonction des déclencheurs définis.

La GMAO, parfois appelée Enterprise Asset Management (EAM), est conçue pour faciliter la gestion de la maintenance. Une GMAO permet aux organisations de suivre les ordres de travail, de générer des rapports opportuns et précis qui les aident à déterminer quelles machines nécessitent une maintenance préventive.

De plus, le logiciel GMAO permet également aux techniciens de hiérarchiser correctement les tâches impliquées dans leurs bons de travail, en identifiant et en traitant les travaux de maintenance les plus critiques dès que possible.

Différents types de solutions GMAO offrent différents types de systèmes. Le meilleur logiciel CMMS ou EAM est celui qui permet à l'utilisateur d'accomplir les tâches de maintenance plus efficacement et plus rapidement, ce qui entraîne une réduction des coûts encourus.

Les autres avantages de la mise en œuvre d'une GMAO incluent ;

- Gestion améliorée des bons de travail

- Durée de vie accrue de l'équipement

- Amélioration de la gestion des stocks

- Réduction des temps d'arrêt et augmentation de la productivité

- Vous permet de prendre des décisions de maintenance basées sur des données

- Vous permet de respecter les normes de sécurité et de conformité

- Fiabilité accrue des actifs

- Vous donne un meilleur aperçu des opérations

- Vous permet d'économiser du temps de travail

La mise en œuvre d'un logiciel de GMAO contribue grandement à garantir que votre programme de maintenance préventive est aussi efficace que possible. Cependant, pour des opérations de maintenance encore plus efficaces, pensez à mettre en place les différents types de stratégies de maintenance au cours du cycle de vie de vos équipements.

Pour déterminer le type de stratégie de maintenance à mettre en place, identifiez si;

- L'actif est essentiel aux opérations commerciales

- Ces contributions à la sécurité sont essentielles

- L'activité sera perturbée si l'actif tombe en panne

- La réparation ou le remplacement de l'actif serait une entreprise coûteuse

Séquences de maintenance

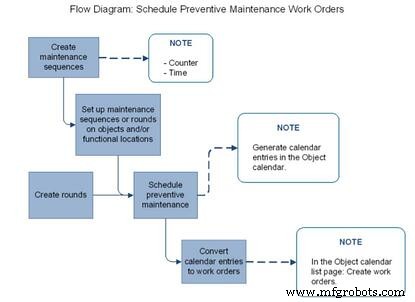

La maintenance préventive est une discipline impliquant des travaux de maintenance planifiés, par exemple, un entretien régulier, un étalonnage et des inspections. Vous pouvez créer des séquences de maintenance et les configurer sur des objets ou des postes techniques. De plus, vous pouvez lire les enregistrements de compteur (heures de production ou quantité produite) sur votre équipement et créer par la suite des enregistrements d'enregistrement de compteur sur les objets. Les enregistrements de compteur sont utilisés dans la planification de la maintenance préventive et réactive.

Les séquences de maintenance peuvent être paramétrées sur des objets ou des postes fonctionnels. Au lieu de configurer des séquences de maintenance sur des objets, vous pouvez créer des cycles qui incluent plusieurs objets sur lesquels vous devez effectuer des types de travaux de maintenance associés dans la même routine de travail. Les séquences de maintenance sont utilisées pour la maintenance préventive et réactive sur des objets individuels. Les rondes sont utilisées pour la maintenance préventive sur un groupe ou un ensemble d'objets.

Une séquence de maintenance définit quand une tâche de maintenance préventive pré-planifiée doit être effectuée sur un objet. Les séquences de maintenance peuvent être liées à des objets, des types d'objets, des postes techniques ou des types de postes techniques. Il existe deux types de séquences de maintenance :

Déclencheur temporel

Ici, la maintenance d'un équipement est planifiée selon un planning déterminé. Lorsque l'heure arrive, un technicien est averti et le bon de travail est terminé.

Les déclencheurs temporels font partie de la maintenance préventive, prédictive et conditionnelle. La planification de tâches de maintenance régulières garantit que l'équipement fonctionne comme prévu et vous permet également d'identifier les problèmes tôt avant qu'ils n'entraînent des pannes d'équipement coûteuses.

Dans Dynaway EAM, une séquence de maintenance définit quand une tâche de maintenance préventive pré-planifiée

doit être effectué sur un objet. Les séquences de maintenance peuvent être liées à des objets, des types d'objets, des postes techniques ou des types de postes techniques. Des exemples de séquences de maintenance préventive de type "Heure" sont "Répétée depuis la date de début", "Répétée depuis le dernier ordre de travail" et "Liée depuis le dernier ordre de travail" (répétée après chaque ordre de travail terminé).

Déclencheur du compteur

Les déclenchements de compteur se produisent lorsque la maintenance de l'équipement est effectuée après avoir fonctionné à une certaine sortie. Lorsqu'un actif atteint un point d'utilisation prédéterminé, il déclenche un ordre de travail de maintenance. Ce type de déclencheur est une autre indication de la maintenance prédictive, conditionnelle ou préventive. Les déclencheurs d'utilisation conviennent mieux aux équipements qui sont utilisés de manière irrégulière ou intensive, qui sont vitaux pour la production et qui présentent des taux de défaillance détectables en fonction de l'utilisation. Un bon exemple de contre-déclenchement pourrait être qu'une courroie doit être inspectée après 100 heures de production.

Des exemples de séquences de maintenance réactive dans Dynaway EAM de type "Compteur" sont "Une fois atteint au-dessus" (validation par rapport à la limite supérieure) et "Une fois atteint en dessous" (validation par rapport à une limite inférieure).

Déclencheur de panne

En utilisant des capteurs IoT et des séquences de compteurs, vous pouvez configurer des conditions spécifiques qui détermineraient si l'équipement est en panne. Au moment où une pièce d'équipement tombe en panne, un ordre de travail est transmis aux travailleurs et des efforts de maintenance sont mis en place pour corriger le problème et rendre l'équipement opérationnel. Les types de maintenance qui utilisent des déclencheurs de panne incluent la maintenance réactive, en cas de panne et corrective.

Bien que la maintenance ne soit pas mise en place lors de l'utilisation de ce type de déclencheur, il existe toujours un plan pour gérer la panne si elle se produit.

Les déclencheurs de panne sont généralement destinés aux actifs qui ne sont pas essentiels aux opérations de l'entreprise ou aux actifs qui peuvent être rapidement réparés ou remplacés à moindre coût.

Déclencheur de condition

Les déclencheurs de condition examinent le fonctionnement d'un actif ; Lorsqu'un actif ne fonctionne pas de la manière prévue, cela peut être le signe d'une défaillance imminente. Lorsque des conditions telles qu'une surchauffe sont découvertes, des ordres de travail sont déclenchés pour traiter la cause de la condition et y remédier.

Si un actif ne fonctionne pas correctement, alerter un technicien permet de vérifier, de rectifier et de remettre l'actif en fonctionnement normal. L'état de l'équipement de suivi peut aller des inspections visuelles aux moyens techniques tels que l'analyse des vibrations.

Assurez-vous de couvrir toutes les étapes !

Continuez à lire :Tout ce que vous devez savoir sur la maintenance préventive

Entretien et réparation d'équipement

- L'évolution de la maintenance industrielle

- Différence entre maintenance préventive et maintenance prédictive

- Maintenance préventive :un aperçu

- 5 clés pour maintenir la fiabilité de l'équipement

- La maintenance préventive ou la maintenance prédictive sont-elles meilleures ?

- Comment effectuer une maintenance préventive planifiée (PPM)

- Pourquoi la maintenance proactive est meilleure que la simple maintenance préventive

- Principaux avantages d'un logiciel de maintenance préventive

- Qu'est-ce que la Maintenance Préventive ?