Guide rapide de la maintenance préventive totale

Dans une organisation vraiment efficace, la gestion des actifs ne peut être la seule responsabilité de l'équipe de maintenance. La maintenance préventive totale le reconnaît et offre un cadre pour étendre les responsabilités de maintenance à l'ensemble de l'atelier de production.

Un nombre croissant de fabricants tentent de mettre en œuvre la TPM dans le but de réduire les coûts d'exploitation, les temps d'arrêt et d'améliorer le TRS. Voyons pourquoi.

L'essence de la maintenance préventive totale (TPM)

La maintenance préventive totale représente une approche organisée, standardisée et structurée de la maintenance préventive. Ce qui est unique au TPM, c'est qu'il permet aux opérateurs de machines d'assumer des responsabilités de maintenance de base. L'idée est que les personnes qui utilisent l'équipement peuvent être qualifiées pour effectuer des tâches de maintenance de routine sur « leurs » machines.

La maintenance préventive totale est utilisée comme synonyme de maintenance productive totale. Ils partagent le même acronyme – TPM.

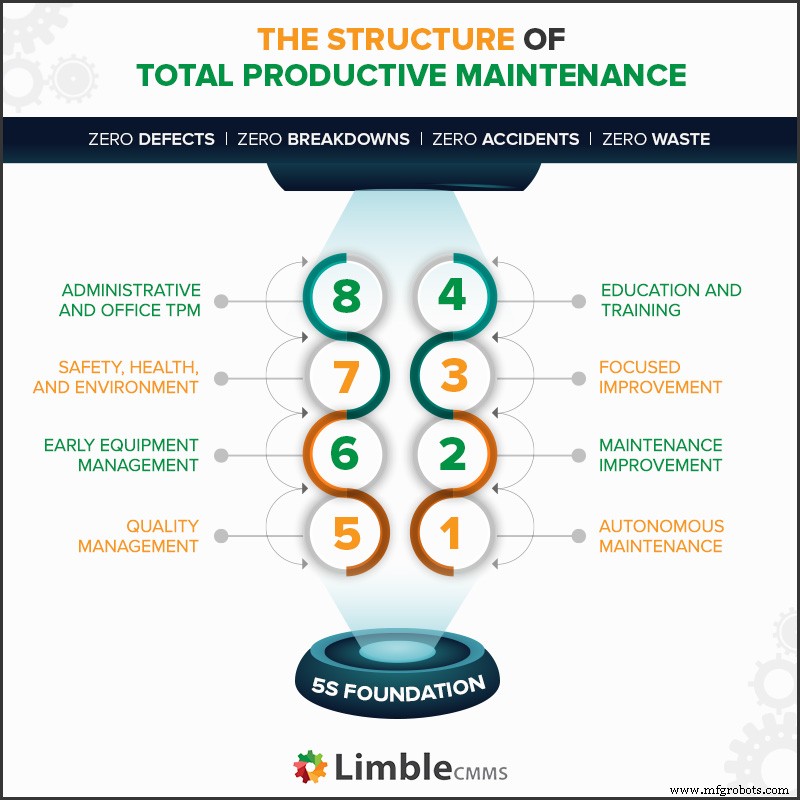

Le TPM a été développé par Seiichi Nakajima à la fin des années 1950. Il présente un cadre robuste qui est représenté par la fondation 5S et huit piliers que vous pouvez voir dans l'image ci-dessous.

Toute mise en œuvre de la maintenance productive totale est vouée à l'échec si elle n'est pas construite sur une base solide, ce qui est réalisé en utilisant la méthodologie 5S.

Le système 5S décrit les meilleures pratiques que les employés doivent suivre pour éliminer les actions inutiles, normaliser les procédures communes et garantir que l'environnement de travail est toujours propre et organisé.

Lorsque cela est en place, l'organisation peut commencer à mettre en œuvre les piliers. Chaque pilier se concentre sur l'optimisation d'une partie spécifique des opérations de maintenance ou de gestion de la qualité. Cela conduit à la création d'une culture de maintenance proactive à l'échelle de l'entreprise et au développement de procédures de maintenance préventive .

Arrêt à la maintenance autonome

L'objectif ultime de la mise en œuvre de la TPM est d'amener une organisation au plus près de la perfection de la production : zéro défaut, zéro panne, zéro accident et zéro déchet. Atteindre ce niveau peut prendre des années d'amélioration continue.

De nombreuses organisations ne sont pas prêtes pour un tel engagement. Cependant, ils peuvent toujours bénéficier de l'idée centrale de la TPM - impliquer les opérateurs dans la maintenance des équipements. Cela se fait en mettant en œuvre le premier pilier de la maintenance productive totale appelée maintenance autonome .

Dans la maintenance autonome, les opérateurs de machines assument la responsabilité des tâches de maintenance de base telles que les inspections visuelles, les contrôles de sécurité, le nettoyage et la lubrification. Cela permet aux techniciens de maintenance de se concentrer sur des tâches de maintenance plus complexes.

Pour en savoir plus sur sa mise en œuvre, consultez notre guide sur la maintenance autonome.

Avantages et inconvénients de l'utilisation du TPM

Mise en œuvre réussie de la maintenance préventive totale :

- diminue le nombre de pannes d'équipements et de retards de production

- réduit le nombre de produits défectueux et améliore l'efficacité globale de l'équipement

- normalise le travail conformément aux meilleures pratiques du secteur

- conduit à des processus de production allégés et à des activités de maintenance avec un minimum de déchets ; production au plus juste

- réduit les coûts d'exploitation et de maintenance

- facilite le partage des connaissances et des meilleures pratiques dans toute l'organisation

Les erreurs de l'opérateur sont à l'origine de nombreuses pannes d'équipement. Rendre les opérateurs de machines responsables des actifs avec lesquels ils travaillent conduit à une réduction significative des pannes causées par une mauvaise utilisation des équipements.

Bien sûr, tout n'est pas que soleil et arcs-en-ciel. Les avantages mentionnés ci-dessus ne peuvent être obtenus sans surmonter certains défis :

- la mise en œuvre aléatoire des programmes TPM peut entraîner de grandes perturbations opérationnelles et peut gaspiller beaucoup de ressources internes pour des gains insignifiants

- l'organisation a besoin d'un plan bien pensé avec des jalons et des responsabilités clairs

- faire participer tout le monde à l'idée peut nécessiter beaucoup de gestion du changement

- des investissements initiaux pour la formation des employés, les logiciels de maintenance et les consultants peuvent être nécessaires

L'étendue de la formation à la maintenance préventive totale

Un solide programme de formation à la maintenance préventive totale doit être conçu pour permettre aux employés de suivre les changements organisationnels.

Lorsque les processus sont étoffés, l'entreprise doit créer/mettre à jour des procédures d'exploitation standard et les ajouter à un manuel d'exploitation et de maintenance (s'il en utilise un).

En raison de la nature du processus TPM, la majeure partie de la formation sera axée sur les opérateurs de machines et le personnel de maintenance. La formation peut être exécutée grâce à une combinaison de formation en classe et de formation en cours d'emploi (FCE). Cela offre un bon équilibre entre connaissances théoriques et pratiques.

Une formation peut également être requise pour les gestionnaires en charge du processus. Heureusement, vous pouvez trouver de nombreux cours TPM en ligne avec une simple recherche Google. Selon le cours, vous serez initié aux concepts de base et avancés nécessaires à la mise en place d'un environnement de maintenance et de production lean. Et obtenez une sorte de certification TPM.

Enfin, les entreprises peuvent se tourner vers des consultants TPM pour obtenir de l'aide. Ils vous guideront tout au long du processus en organisant des séminaires, en formant les travailleurs et en travaillant avec votre équipe interne pour éliminer le gaspillage et améliorer les programmes et procédures de maintenance.

S'appuyer sur un logiciel de maintenance préventive totale

Le logiciel de GMAO est le meilleur moyen de gérer tout type de travaux de maintenance préventive. Pour une approche plus globale, les solutions de GMAO modernes peuvent également être intégrées à un système ERP existant.

Il existe de nombreuses façons d'utiliser la GMAO pour optimiser les opérations de maintenance. Dans le cadre d'une maintenance préventive totale, il :

- est utilisé pour planifier, suivre et organiser toutes les ressources de maintenance (travail, main-d'œuvre, outils)

- offre un accès instantané aux procédures, listes de contrôle, consignes de sécurité et autres documents importants

- garde une trace détaillée de l'historique de maintenance de tous les actifs physiques, ce qui est nécessaire pour prendre des décisions de maintenance intelligentes

- vous aide à suivre et à prévoir l'inventaire MRO nécessaire pour maintenir un stock équilibré

- vous aide à maîtriser vos dépenses de maintenance

- peut s'intégrer aux capteurs de surveillance des conditions et à l'analyse prédictive pour exécuter la CBM ou la maintenance prédictive

Si vous souhaitez tester la GMAO Limble, vous avez trois options :

- DÉMARRER UN ESSAI GRATUIT DE 30 JOURS

- DEMANDER UNE DÉMO

- ESSAYER NOTRE AUTO-DÉMO (vous mène à un environnement de test où vous pouvez jouer avec les fonctionnalités de Limble)

Rester derrière l'amélioration continue

Les organisations qui ne veulent pas changer sont rejetées par les forces du marché. La TPM n'est pas la bonne solution pour chaque organisation, mais bon nombre des principes Lean qu'elle prône le sont.

Au strict minimum, nous devrions tous nous efforcer de nous améliorer continuellement. Que ce soit quelque chose de plus grand comme le déploiement d'une solution de maintenance numérique, ou quelque chose de petit comme la mise à jour des procédures d'exploitation standard existantes - cela n'a pas vraiment d'importance - tant que nous avançons.

Le moyen le plus simple d'améliorer les opérations de maintenance est de mettre en œuvre un logiciel de GMAO moderne. Si vous êtes intéressé par la façon dont Limble CMMS peut amorcer la transformation numérique de votre service de maintenance, contactez-nous à tout moment.

Entretien et réparation d'équipement

- Différence entre maintenance préventive et maintenance prédictive

- Guide de mise en œuvre de la maintenance productive totale

- Guide des KPI de fabrication

- Programme de maintenance préventive :un guide en huit étapes pour créer un plan MP

- Maintenance préventive vs maintenance prédictive :retour aux sources

- Maintenance préventive :un aperçu

- Maintenance préventive

- Maintenance :résultats à long terme ou à court terme ?

- Qu'est-ce que la Maintenance Préventive ?