Facteurs clés pour établir une maintenance optimale des actifs

Selon la nature de l'équipement et la complexité de l'environnement d'exploitation, la maintenance des actifs peut impliquer un large éventail d'activités différentes.

Cet article couvre les facteurs clés qui doivent être pris en compte lors de l'élaboration du régime de maintenance optimal pour votre équipement.

L'importance générale de la maintenance des actifs

Dans un environnement de bureau, la maintenance peut aller de simples contrôles visuels à l'entretien et à la réparation de postes de travail informatiques, de systèmes de construction et d'autres infrastructures d'installations fixes. Fondamentalement, tout ce que vous pourriez classer dans la maintenance des installations.

Dans un environnement industriel avec des équipements plus complexes et sensibles, la maintenance peut impliquer le diagnostic, les tests, le dépannage, la réparation et même la révision des équipements rotatifs et fixes haute tension et haute puissance. Telle est la nature de la maintenance industrielle.

Effectuer une maintenance approfondie sur chaque pièce d'équipement peut demander beaucoup de temps et de ressources. C'est pourquoi vous avez besoin d'une bonne stratégie de maintenance.

L'objectif de la stratégie est d'optimiser la maintenance en prenant en compte une série de facteurs tels que :

- contraintes de coûts et de ressources

- outils, stocks et pièces de rechange disponibles

- état de l'équipement

- criticité des équipements

- exigences en matière de main-d'œuvre et de formation

- procédures

- ergonomie

- problèmes de santé et de sécurité

Il est peu probable que tout soit parfait du premier coup. Cependant, lorsque vous comprenez les facteurs dont nous discutons ci-dessous, l'établissement d'une maintenance optimale des actifs ne sera jamais hors de portée.

Facteurs à prendre en compte pour optimiser la maintenance des actifs

La maintenance optimale des actifs est celle qui effectue un bon équilibre des facteurs antagonistes associés à tout équipement.

Par exemple, si la maintenance proactive est bénéfique, une maintenance excessive ne l'est pas. Vous pouvez éviter la maintenance préventive pour réduire les coûts d'exploitation à court terme, mais les actifs sous-maintenus vous mordront tôt ou tard. Aucun de ces scénarios n'est quelque chose que vous pourriez appeler une gestion d'actifs « optimale ».

Essentiellement, une stratégie optimale de maintenance des actifs comprend trois facteurs clés :

Vous trouverez ci-dessous quelques facteurs à prendre en compte lors de l'optimisation de la maintenance de tout élément.

1. L'importance des données de performance des actifs

La disponibilité de données de qualité est l'élément le plus important à avoir lors de l'élaboration d'une stratégie de maintenance optimale.

Les données sur la maintenance et les informations de garantie des fabricants d'équipement d'origine (OEM) sont souvent utilisées comme point de départ pour définir les intervalles de maintenance initiaux. Au fur et à mesure que l'équipement entre dans sa période de vie utile, les ingénieurs de maintenance et de planification analysent souvent les données historiques de santé et de défaillance pour comprendre les tendances émergentes en matière de performances de l'équipement et façonner les intervalles de maintenance de routine en conséquence.

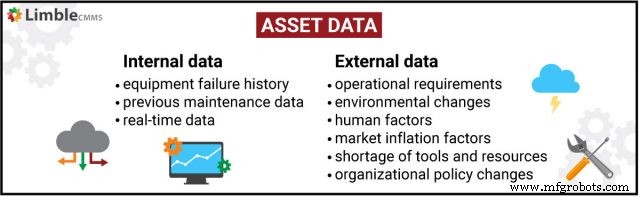

Idéalement, vous devriez disposer d'un grand nombre de points de données internes et externes que vous pouvez extraire pour chacun de vos actifs critiques. Les points de données internes comprennent l'historique des pannes de l'équipement, les données de maintenance précédentes et les données en temps réel reçues des capteurs et analyseurs installés. Le point de données externe comprend les exigences opérationnelles, les changements environnementaux, les facteurs humains, les facteurs d'inflation du marché, le manque d'outils et de ressources et les changements de politique organisationnelle.

2. Quelle est la meilleure façon d'utiliser vos ressources de maintenance ?

Par exemple, regardons un moteur électrique à courant continu en série qui actionne une bande transporteuse. En raison de son fort impact sur les revenus d'exploitation, les ingénieurs de maintenance peuvent toujours investir des ressources dans la réalisation de tests CND réguliers sur le moteur, indépendamment du fait qu'aucune défaillance significative ne s'est produite auparavant.

D'autre part, les équipements moins critiques et/ou redondants, en raison de leur impact minimal sur l'ensemble de l'exploitation, peuvent continuer à avoir une maintenance moins fréquente pour économiser du temps et des ressources en main-d'œuvre.

Ceux qui souhaitent optimiser l'utilisation de leurs ressources de maintenance doivent se tourner vers la technologie pour obtenir de l'aide. Combiner GMAO et maintenance prédictive est la solution la plus simple. C'est le seul moyen d'avoir suffisamment de données pour éviter une maintenance excessive et organiser efficacement les travaux de maintenance.

3. Équilibrer les besoins par rapport aux coûts

L'une des activités clés lors de l'optimisation de la maintenance consiste à effectuer une évaluation du coût du cycle de vie (LCC) de l'équipement. Le LCC ou coût total de possession (TCO) représente tous les coûts qui pourraient être rencontrés par les actifs.

Cela comprend le coût d'acquisition jusqu'à son exploitation, son entretien, son administration ainsi que les coûts d'élimination. Dès que l'équipement approche de la fin de sa durée de vie, les coûts de maintenance augmentent en raison de ses taux de défaillance croissants, tandis que les coûts d'investissement d'acquisition diminuent.

Lorsque les coûts d'entretien de l'actif existant s'équilibrent complètement avec le coût d'acquisition, il n'est plus possible de continuer à entretenir l'actif. À ce stade, la décision optimale est d'acheter un nouvel équipement - par opposition à l'entretien de l'actif existant.

4. Comprendre vos capacités organisationnelles

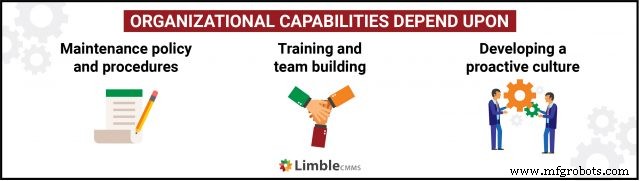

Un autre facteur qui est souvent ignoré lors de l'élaboration d'une stratégie de maintenance est de comprendre les capacités du système de gestion de l'organisation à soutenir le régime de maintenance.

L'ingénieur de maintenance peut concevoir une stratégie de maintenance optimale sur la base des données et des analyses disponibles. Cependant, si l'équipe de maintenance manque de main-d'œuvre et de ressources, vous n'obtiendrez pas le résultat souhaité.

Un bon exercice de planification de la maintenance consiste à effectuer une analyse des écarts dans des domaines sélectionnés tels que la technologie, la formation, le facteur humain, la culture organisationnelle et à combler les écarts en conséquence.

Voici différents aspects de l'optimisation de la maintenance qui sont influencés par les capacités organisationnelles.

Politique et procédures de maintenance

L'élaboration d'une politique de maintenance permet une cohérence dans la mise en œuvre de la maintenance pour toutes les classes d'actifs.

L'approche recommandée pour toute organisation est de développer une politique de maintenance solide qui reflète les objectifs commerciaux et les engagements de la direction dans la mise en œuvre ou l'amélioration des programmes de maintenance. Il fournit également des conseils stratégiques aux employés. Il les informe des actifs critiques pour l'entreprise et de leurs calendriers de maintenance.

Les procédures de maintenance spécifiques à chaque classe d'actifs doivent également être élaborées et elles doivent décrire des instructions étape par étape pour l'inspection, l'entretien, la réparation et/ou la révision de l'équipement. Les procédures de maintenance standardisées garantissent une qualité constante des travaux de maintenance effectués et peuvent réduire considérablement les temps d'arrêt.

Formation et consolidation d'équipe

Les humains sont enclins à faire des erreurs. Les erreurs humaines ne peuvent être évitées. Ils ne peuvent être que contrôlés et/ou atténués.

Des processus d'intégration intelligents et des programmes de formation à la maintenance peuvent améliorer considérablement les compétences techniques de votre personnel. Cela peut réduire les accidents lors de l'utilisation de l'équipement et de la maintenance critique pour la sécurité.

Le résultat? Une amélioration notable de votre capacité à assurer une maintenance optimale des actifs.

Développer une culture proactive basée sur l'amélioration continue

En maintenance, la proactivité est un trait qui incite à continuer à rechercher les menaces potentielles pouvant entraîner un dysfonctionnement de l'équipement.

En d'autres termes, vous n'attendez pas que la merde frappe le ventilateur. La mise en œuvre de toute stratégie de maintenance proactive repose sur l'adhésion des techniciens de maintenance et des opérateurs. Atteindre un état d'esprit proactif ne se fait pas du jour au lendemain et doit être encouragé et insisté.

Les responsables de la maintenance et les autres rôles de gestion du service de maintenance doivent montrer l'exemple. Ils doivent montrer que la proactivité est appréciée.

5. Utilisation d'un logiciel de GMAO pour optimiser les travaux de maintenance

La GMAO est le moyen le plus robuste d'optimiser et de rationaliser les programmes de maintenance. Il fournit un moyen systématique de collecter, trier, analyser et afficher visuellement les données des actifs. De plus, le logiciel de GMAO automatise une variété de tâches de maintenance qui sont tout simplement trop difficiles à gérer manuellement.

Grâce à l'utilisation d'un logiciel de GMAO, l'optimisation peut être réalisée de plusieurs manières que nous aborderons ci-dessous.

Automatisation des workflows de maintenance

Recevoir et examiner les demandes de travail, attribuer les tâches, planifier les PM, gérer les urgences en cas de pénurie de personnel, coordonner les projets d'investissement, suivre les coûts et l'efficacité des travaux de maintenance effectués… - autant de travail, si peu de temps.

Une GMAO moderne et mobile a la capacité d'automatiser des processus entiers ou des parties de chaque processus que nous venons de mentionner. Au lieu d'expliquer comment, voici une vidéo qui montre comment gérer le travail avec la GMAO Limble :

Suivi de l'inventaire des pièces détachées

La disponibilité des stocks joue également un rôle crucial dans le succès du programme de maintenance.

La plupart des systèmes de GMAO incluent un inventaire principal de tous les équipements ainsi que leurs pièces de rechange. Ils peuvent définir de manière proactive des seuils de niveaux minimum et maximum de pièces de rechange et publier automatiquement des bons de commande pour les pièces de rechange essentielles à la maintenance des équipements critiques. La GMAO aide également à développer des kits de pièces, ce qui permet de gagner un temps considérable pour rassembler des outils et des ressources pour les activités de maintenance sur n'importe quel équipement.

Avec Limble CMMS, vous disposez en plus d'un suivi automatique de l'utilisation des pièces. Après avoir clôturé son bon de travail, un technicien entrera les pièces de rechange exactes ou tout autre inventaire MRO qu'il a « dépensé ». Limble met automatiquement à jour sa base de données d'inventaire de pièces de rechange pour tout garder à jour et vous aider à faire des prévisions précises.

Bien sûr, avoir un système de suivi des stocks ne signifie pas que tous les problèmes de gestion des stocks ont disparu comme par magie. Vous devez toujours suivre les meilleures pratiques de gestion des pièces.

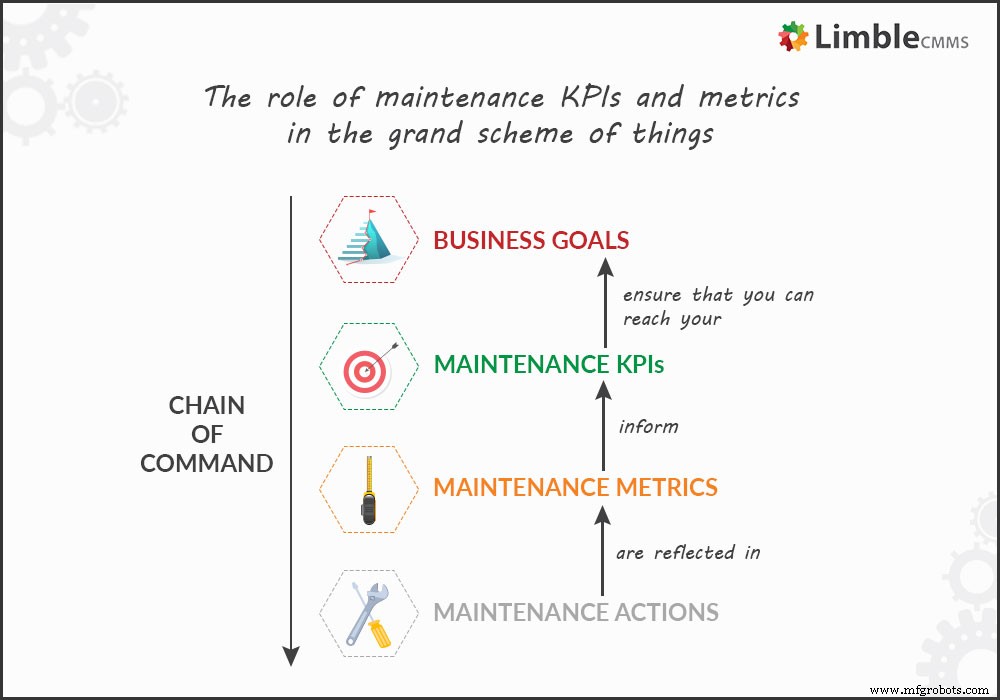

Rester au top de vos KPI de maintenance

Comment savoir quand un processus est optimisé ? Quels sont les signes que vous dirigez en fait un service de maintenance allégé ? Le seul moyen infaillible de le savoir est d'examiner des indicateurs de performance clés et des indicateurs de performance soigneusement sélectionnés.

Les KPI de maintenance sont souvent établis par des ingénieurs en fiabilité et maintenabilité (R&M) pour suivre les tendances émergentes dans la performance des actifs. Quel que soit le but de la définition des métriques de performance, les managers et les ingénieurs ont besoin de disposer de données fiables.

Si la base de données de la GMAO est à jour, ils peuvent générer des rapports de maintenance personnalisés et suivre l'efficacité et l'efficience de leurs activités de maintenance. Plus important encore, ils seront en mesure de prendre des décisions éclairées.

L'optimisation de la maintenance est un exercice complexe…

… qui implique une enquête approfondie sur une gamme de facteurs qui vont au-delà du simple entretien et de la réparation de l'équipement.

La véritable essence de l'optimisation est atteinte lorsque la quantité de maintenance équilibre juste les besoins de maintenance. Ce sera le moment où l'équipement n'est ni sous-entretenu ni sur-entretenu.

Cet équilibre ne peut être obtenu que lorsque les besoins de maintenance sont analysés dans le contexte des capacités organisationnelles et des données sur l'état des équipements, facilités par des algorithmes prédictifs et des logiciels de gestion de maintenance informatisés.

Entretien et réparation d'équipement

- Propriété de l'équipement pour les techniciens de maintenance

- La disponibilité est la clé de la production à l'usine American Gypsum

- Le suivi est la clé d'une plus grande efficacité

- 3 clés pour la location et la maintenance d'équipements industriels

- 4 facteurs contributifs à une maintenance planifiée inefficace

- Sept conseils de maintenance des actifs avec le logiciel GMAO

- Trois conseils pour l'entretien des équipements industriels

- Conseils pour l'amélioration des programmes de maintenance

- Trois facteurs clés pour l'air comprimé à basse pression dans l'exploitation minière