Comment l'équipe de maintenance peut vous aider lorsque la capacité de production augmente

Augmenter la capacité de production est généralement une bonne chose. Les commandes sont en hausse et les affaires sont en plein essor. Mais cela ne veut pas dire que la navigation est fluide. Si vous et votre équipe de maintenance n'êtes pas habitué (ou n'avez pas prévu) une augmentation de la demande, vous pourriez être confronté à des défis uniques. Cela devient encore plus délicat si la raison de votre montée en puissance est de fournir des services essentiels pendant une pandémie mondiale

Peut-être que vos ressources sont poussées à la limite. Ou COVID-19 vous a obligé à travailler avec moins de personnel à chaque quart de travail. Ou vous devez modifier l'équipement à la volée. Il y a aussi le stress supplémentaire d'assumer de nouvelles responsabilités.

Tout cela peut être inhabituel et stressant. C'est pourquoi nous avons rassemblé quelques conseils pour soutenir l'augmentation de la capacité de production. Espérons que ces meilleures pratiques peuvent aider à soulager une partie de l'incertitude et de la pression auxquelles vous êtes confronté.

Consultez notre centre de ressources pour les meilleures pratiques sur le leadership de la maintenance, les métriques et plus encore

Lire la suite

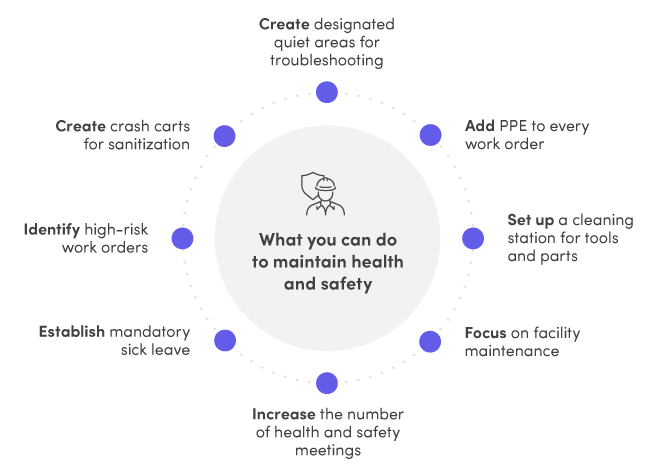

Maintien de la santé et de la sécurité

S'assurer que vous, votre équipe et l'ensemble de l'installation êtes en sécurité devient un défi plus important lorsque le rythme s'accélère et que vous êtes entraîné dans un million de directions différentes.

"Lorsque vous faites plus que vos capacités normales, cela signifie généralement que les gens font des choses auxquelles ils ne sont pas habitués", explique Jason Afara, ingénieur de solutions chez Fiix. "Ils ne sont pas formés ou ne connaissent pas les tâches ou les procédures, ce qui augmente les risques d'accidents."

Vous devrez peut-être également faire face à davantage de maintenances non planifiées, ce qui augmente toujours les risques, explique Stuart Fergusson, responsable de l'ingénierie des solutions de Fiix. Cela signifie des pannes inattendues, mais aussi des travaux qui ont été repoussés afin que votre établissement puisse respecter les délais.

Se concentrer sur le bien-être de votre équipe aidera l'ensemble de vos opérations à rester en sécurité et à rester résilient… L'efficacité, la disponibilité et la production suivront.

Tous ces risques sont amplifiés à l'ère du COVID-19, alors que de nouveaux dangers modifient la façon dont les installations de production abordent la santé et la sécurité.

Vous pouvez effectuer quelques ajustements simples pour que vous et votre équipe de maintenance puissiez faire face à l'augmentation de la charge de travail en toute sécurité.

- Créer des chariots de secours pour la désinfection :C'est quelque chose que le coordinateur de la GMAO et client Fiix Brandon De Melo a mis en place dans son établissement pour lutter contre le COVID-19. Cela l'a aidé à s'assurer que les postes de travail étaient désinfectés rapidement et correctement.

- Créez des zones calmes désignées pour le dépannage :Combattre une pandémie signifie une distanciation sociale, ce qui n'est pas si facile dans un lieu de travail bruyant. Pour le directeur des opérations Juan Ruiz, sa solution consistait à désigner des zones calmes. Il a permis aux opérateurs et aux techniciens de parler sans se mettre en danger.

- Ajouter un EPI à chaque bon de travail :Il n'est pas toujours facile de s'adapter aux nouvelles directives EPI qui accompagnent les nouveaux travaux. La visibilité et la répétition aideront à réduire la courbe d'apprentissage.

- Mettre en place une station de nettoyage des outils et pièces :Ce n'est pas une mince tâche de s'assurer que toutes les fournitures qui entrent dans votre établissement sont propres et en état de marche. Le responsable de la maintenance et utilisateur de Fiix, Tom Dufton, a configuré une station dédiée pour effectuer le travail afin qu'il soit effectué rapidement et correctement.

- Concentrez-vous sur la maintenance des installations :Avec des machines fonctionnant autant que possible, vous pourriez trouver moins de chances d'inspecter, d'ajuster et de réparer. Lorsque cela est arrivé à Juan et à son équipe, ils ont utilisé le temps pour approvisionner leur établissement en fournitures, comme du savon et du désinfectant pour les mains, et pour éliminer les obstacles qui présentaient des risques pour la sécurité.

- Augmenter le nombre de réunions sur la santé et la sécurité :Plus vous parlez de santé et de sécurité, plus votre personnel connaîtra les procédures et les responsabilités, et comment réagir rapidement dans les situations à haut risque, explique Jason.

- Mettre en place un congé de maladie obligatoire :C'est la stratégie endossée par James Afara, le COO d'un producteur de cannabis. Cela a entraîné une légère réduction du personnel au quotidien, mais cela a évité aux employés de propager la maladie et à l'installation d'avoir un impact encore plus important.

- Identifier les ordres de travail à haut risque :Stuart suggère d'identifier les ordres de travail avec lesquels votre équipe n'est pas familière, n'a pas encore fait ou les met en danger afin que vous puissiez créer un plan d'atténuation.

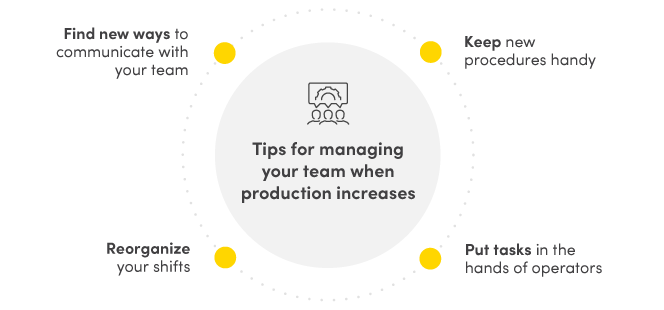

Gestion des personnes

Éviter l'épuisement professionnel et les problèmes de communication contribuera grandement à maintenir votre personnel en bonne santé et dans la meilleure position pour accomplir le travail lorsque l'intensité de votre installation atteint le plafond.

- Trouvez de nouvelles façons de communiquer avec votre équipe :Mettre toute votre équipe sur la même longueur d'onde est crucial, même si vous ne pouvez pas les mettre dans la même pièce. Des outils de communication alternatifs tels que les visioconférences et les groupes WhatsApp peuvent être très utiles pour améliorer la communication à distance.

- Gardez les nouvelles procédures à portée de main :permettez à votre équipe de suivre aussi facilement que possible les nouvelles directives. Créez des directives que les techniciens peuvent emporter avec eux, qu'il s'agisse de petites versions physiques ou numériques auxquelles ils peuvent accéder sur leurs appareils mobiles.

- Réorganisez vos quarts de travail :Répartir votre équipe de maintenance sur plusieurs quarts de travail vous permettra de couvrir l'installation tout en créant des horaires sur lesquels votre équipe peut compter. Cela réduit les appels et l'épuisement professionnel en dehors des heures de travail. Tom, James et Juan ont tous utilisé cette approche pour que les choses se passent bien tout en gardant leurs équipes en bonne santé et en donnant au personnel la possibilité de s'occuper des besoins personnels, comme la garde des enfants.

- Mettre les tâches entre les mains des opérateurs :Adopter ce principe central de maintenance productive totale contribuera à alléger la pression sur votre équipe. Donnez aux opérateurs les moyens d'effectuer des tâches de maintenance de routine, d'identifier les problèmes et de soumettre des demandes de travail.

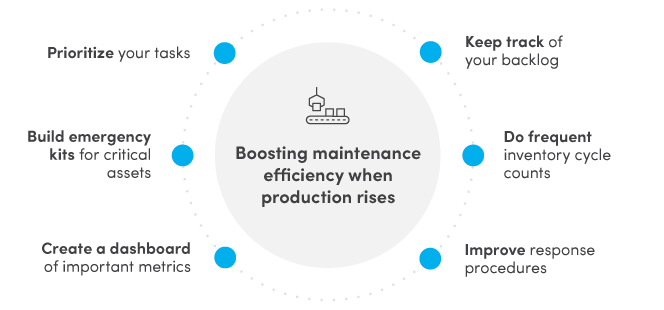

Faites avancer les choses plus rapidement

La rapidité et l'efficacité ne peuvent pas se faire au détriment du bien-être de votre équipe. Il ne peut pas non plus être oublié. Faire le travail rapidement tout en donnant la priorité aux gens est une corde raide difficile à parcourir, mais trouver le bon équilibre est possible.

Huit étapes pour créer un programme de maintenance préventive bien huilé

Commencer

- Priorisez vos tâches :Commencez par examiner les calendriers de production et la criticité des actifs. Nous vous recommandons de réduire la liste en vérifiant si des tâches peuvent être effectuées pendant que les machines fonctionnent ou si les MP chronophages peuvent être remplacés par des MP plus rapides sans augmenter considérablement le risque d'échec.

- Gardez une trace de votre backlog :créez une liste de travaux que vous avez laissés glisser et mettez-la à jour fréquemment. Cela vous aidera à calculer et à communiquer les risques, ainsi qu'à élaborer un plan pour faire face à cette maintenance différée à l'avenir, explique Jason.

- Créer des kits d'urgence pour les actifs critiques : constituez un kit de pièces pour les actifs critiques afin que les techniciens n'aient pas besoin de passer du temps à rechercher les bonnes pièces de rechange lorsque les choses tombent en panne ou lorsque des PM doivent être effectués.

- Effectuer des comptages de cycles d'inventaire fréquents :L'équipe de Juan a eu des difficultés à s'approvisionner en pièces critiques, car les fournisseurs ont fermé leurs portes ou ont des délais d'approvisionnement longs, ce qui a rendu les visites fréquentes au magasin pour vérifier les quantités de fournitures plus importantes que jamais.

- Créer un tableau de bord des métriques importantes :hiérarchisez les mesures de maintenance que vous consultez quotidiennement et créez un tableau de bord pour elles afin de pouvoir vérifier l'état de votre opération sans avoir à créer des rapports complexes.

- Améliorer les procédures de réponse :Les pannes sont inévitables, quelle que soit la qualité de votre planification. Disposer d'une liste de codes de panne courants et de listes de contrôle de réparation à portée de main pour les équipements critiques peut aider à accélérer le dépannage et les réparations.

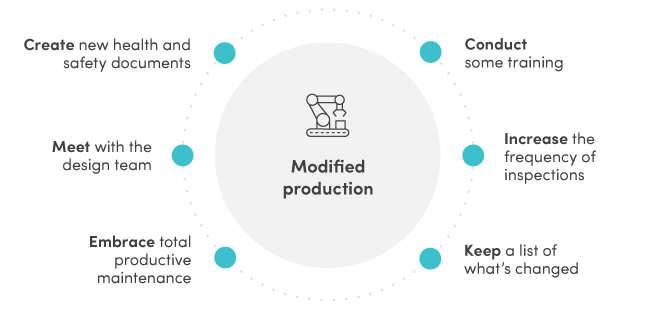

Production modifiée

La modification de l'équipement et le maintien de ces machines en fonctionnement ont leur juste part de défis pour la maintenance. Voici quelques conseils qui peuvent aider les équipes de maintenance qui se trouvent dans cette position.

- Créer de nouveaux documents de santé et sécurité :Vous devez traiter l'équipement modifié comme un nouvel équipement, dit Fiixer Stuart Fergusson. Il recommande de réévaluer les risques potentiels, les EPI requis, les procédures d'urgence et les normes de conformité. Parlez de ces détails avec votre équipe afin que tout le monde soit sur la même longueur d'onde.

- Réaliser une formation :Des sessions de formation à grande échelle sont probablement hors de question si vous travaillez à hyper-vitesse. Mais un peu de savoir-faire suffit pour modifier et entretenir les machines.

- Rencontre avec l'équipe de conception :Réunissez-vous avec l'équipe qui a conçu et installé les nouveaux éléments pour les actifs modifiés, si possible. De cette façon, vous pouvez obtenir une meilleure compréhension de la maintenance programmée et des pièces pour l'équipement.

- Augmenter la fréquence des inspections :Ne présumez pas que les directives PM qui vous sont remises pour l'équipement modifié sont correctes. Inspectez et inspectez encore plus pour vous assurer que les nouveaux matériaux ou processus ne causent pas de défaillance.

- Adoptez une maintenance productive totale :Les avantages de la TPM sont doubles pour les actifs modifiés, explique Jason. Les opérateurs connaissent mieux leurs machines. Donnez-leur le pouvoir d'inspecter les machines et de parler de leurs observations. Cela vous permettra de repérer les petits problèmes sur les équipements modifiés avant qu'ils ne deviennent de gros problèmes.

- Conserver une liste de ce qui a changé :Avez-vous changé les pièces que vous utilisez ? Ou le nombre de techniciens affectés à une tâche ? Suivez ces changements afin de pouvoir revenir plus rapidement à votre horaire habituel une fois la production normalisée.

En fin de compte, il s'agit de se concentrer sur ce qui est important

Les choses pourraient être plus occupées que d'habitude pour vous en ce moment. Vous êtes tiré dans tous les sens. Votre équipement, vos processus et votre personnel sont mis à rude épreuve. Malheureusement, rien ne peut arrêter le tourbillon dans lequel vous êtes pris. La bonne nouvelle est qu'il y a des choses que vous pouvez contrôler. L'un d'eux est ce que vous priorisez. Se concentrer sur le bien-être de votre équipe aidera l'ensemble de votre opération à rester en sécurité et à rester résiliente. Réduire les risques pour la santé, éviter l'épuisement professionnel et reconnaître toutes les choses incroyables que font le personnel vous aideront à ouvrir la voie. L'efficacité, la disponibilité et la production suivront.

Entretien et réparation d'équipement

- Comment mesurer le succès de votre équipe de maintenance et raconter l'histoire de ses victoires

- Mise en œuvre de la maintenance prédictive à l'aide de la maintenance préventive

- Comment les équipes de maintenance peuvent éviter les principales violations OSHA

- Comment chacun dans votre établissement peut gagner du temps grâce à de meilleurs rapports de maintenance

- Comment justifier le coût d'une GMAO

- Comment la technologie IoT peut aider l'environnement

- Comment la guerre commerciale entre les États-Unis et la Chine peut profiter aux PME

- Comment choisir le bon fournisseur d'équipement industriel peut aider votre entreprise à se développer

- Comment le rôle du responsable de la maintenance évolue-t-il ?