10 métriques incroyablement utiles pour améliorer votre analyse de maintenance

L'analyse de la maintenance a beaucoup changé au cours de la dernière décennie. De nouveaux outils et technologies ont augmenté notre capacité à collecter et à interpréter les données. Cela nous a permis de prendre des décisions éclairées qui n'auraient pas été possibles il y a 10 ans.

Mais si notre compréhension de l'analyse de maintenance a changé, pourquoi nous appuyons-nous toujours sur la même poignée de mesures qu'il y a 40 ou 50 ans ?

Des mesures telles que l'efficacité globale de l'équipement (OEE) et le temps moyen de réparation (MTTR) dominent presque toutes les listes de mesures de l'industrie. Mais les experts s'accordent à dire qu'ils sont imparfaits. Non seulement ces mesures traditionnelles sont sujettes aux biais et à l'inexactitude, mais elles n'ont souvent pas de but. Et lorsque les données n'ont pas de finalité, vous ne pouvez pas les utiliser pour prendre des décisions clés, comme embaucher un technicien supplémentaire ou augmenter la fréquence d'une tâche.

C'est pourquoi nous avons rassemblé 10 métriques utiles que vous ne verrez sur aucune autre liste et quelques conseils sur la façon de les utiliser pour améliorer votre programme de maintenance.

10 métriques de maintenance pour une meilleure analyse de la maintenance

#1 – Temps passé à soutenir la production

Qu'est-ce que c'est ? :Le temps total que l'équipe de maintenance consacre aux activités axées sur la production. Généralement mesuré hebdomadairement, mensuellement ou trimestriellement.

Comment pouvez-vous l'utiliser ? : Tout le monde doit participer pour terminer une grosse commande de temps en temps. Mais quand de temps en temps se transforme en tous les jours, l'entretien en souffre. Cette métrique vous aide à détecter un arriéré malsain avant qu'il ne se produise et à réaffecter les ressources pour l'empêcher. Cela vous aide également à plaider en faveur d'un effectif plus élevé dans votre équipe ou d'un budget de formation accru pour aider le personnel de production à apprendre les tâches de maintenance mineures.

#2 – Travail de suivi créé après les inspections

Qu'est-ce que c'est ? :Le nombre d'ordres de travail correctifs créés à partir des inspections de routine. Généralement mesuré mensuellement, trimestriellement ou annuellement.

Comment pouvez-vous l'utiliser ? :Il existe de nombreuses manières différentes d'utiliser cette métrique pour l'analyse de la maintenance. Vous pouvez les trier par machine, équipe ou site pour obtenir des informations sur les performances de vos actifs ou de votre équipe. Mais le plus utile est par tâche.

C'est un bon signe lorsque l'entretien préventif régulier comprend des réparations de suivi. Cela signifie que votre emploi du temps est précis et que vous évitez des problèmes plus importants. Il vous permet de signaler les réparations courantes et de créer des processus pour les rendre plus efficaces. Par exemple, vous pouvez créer des kits de pièces pour un accès plus rapide.

Si le pourcentage d'échec d'inspection est faible, vous pouvez augmenter les intervalles de maintenance préventive. Cela réduira le temps et l'argent consacrés aux tâches sans augmenter les risques.

#3 – Coût de la maintenance de suivi par rapport au coût prévu de la défaillance totale

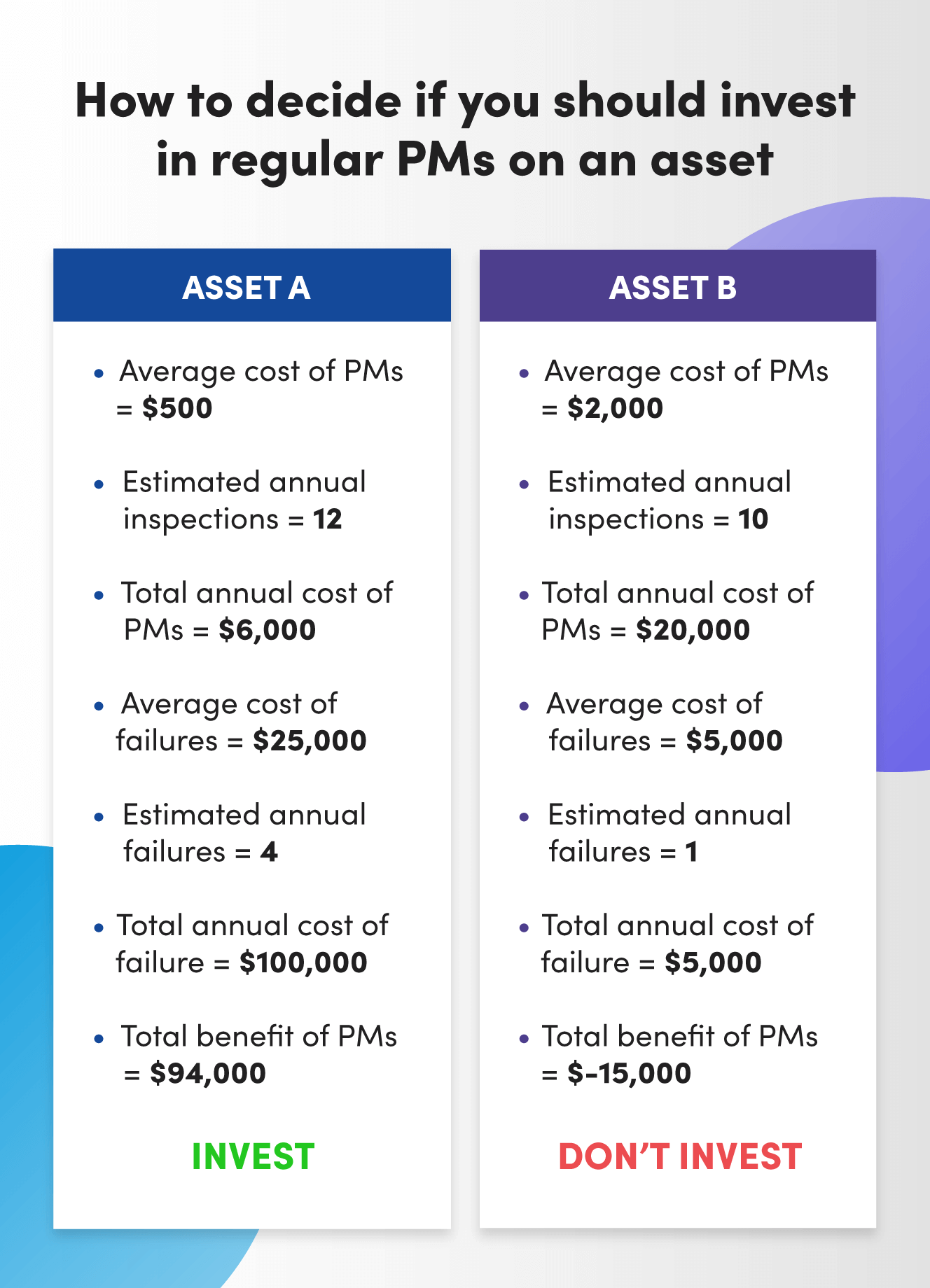

Qu'est-ce que c'est ? :Une comparaison entre le coût de la maintenance corrective (c'est-à-dire la main-d'œuvre et les pièces) et le coût de la défaillance d'un actif si la maintenance n'est pas effectuée (c'est-à-dire la perte de production, de main-d'œuvre et de pièces).

Comment l'utiliser ? :Utilisez ce type d'analyse de maintenance pour planifier votre stratégie de maintenance. Par exemple, si des inspections régulières vous coûtent plus cher qu'un échec, vous pouvez probablement opter pour une approche allant jusqu'à l'échec pour un actif plutôt qu'une approche préventive.

Vous pouvez également utiliser cette métrique pour hiérarchiser les tâches et le backlog, et déterminer comment allouer votre budget.

#4 – Coût par type de maintenance

Qu'est-ce que c'est ? :Le coût total de la maintenance (c'est-à-dire la main-d'œuvre et les pièces) par type de maintenance (c'est-à-dire préventive, d'urgence, de suivi). Généralement mesuré mensuellement, trimestriellement et/ou annuellement.

Comment pouvez-vous l'utiliser ? :Des coûts plus élevés sont généralement le résultat de processus interrompus. Cette vue vous permet de savoir quels processus nécessitent un travail afin d'augmenter votre efficacité.

Par exemple, les ordres de travail ne sont-ils pas clairs et entraînent-ils une augmentation des temps de réparation et des coûts de main-d'œuvre ? Essayez de clarifier les instructions.

Faites-vous appel à des entrepreneurs externes pour effectuer des réparations d'urgence? Vous pourriez investir dans plus de formation pour votre équipe ou embaucher un spécialiste.

#5 – Nettoyer les démarrages après maintenance

Qu'est-ce que c'est ? :Le nombre de fois qu'une ligne de production démarre sans arrêt ni gaspillage après une maintenance terminée. Ceci est mesuré mensuellement, trimestriellement et annuellement.

Comment pouvez-vous l'utiliser ? : incluez cette métrique dans votre analyse de maintenance pour tracer une ligne directe entre le travail de votre équipe et l'augmentation de la production.

Si les démarrages propres sont faibles, cela vous donne une autre chance de détecter les problèmes dans vos processus. Par exemple, vous pourriez constater que les spécifications d'une ligne de production peuvent être obsolètes. Cela conduira les techniciens à reconstruire les composants de manière incorrecte et la ligne à caler. La mise à jour des spécifications est un simple ajustement qui pourrait conduire à une sortie plus élevée.

#6 – Taille du backlog

Qu'est-ce que c'est ? :Le nombre total d'heures de tâches de maintenance en retard et planifiées. Suivez cette métrique chaque semaine et chaque mois.

Comment pouvez-vous l'utiliser ? :Cette mesure peut être une aubaine lorsqu'il s'agit d'apporter à votre équipe le soulagement dont elle a tant besoin. Quantifiez l'écart entre les heures de main-d'œuvre disponibles et le total de vos heures de retard. Vous constaterez peut-être que la quantité de backlog dépasse de loin ce que votre équipe peut faire. Utilisez-le pour justifier l'augmentation du budget à consacrer aux heures supplémentaires supplémentaires, à l'embauche d'un autre technicien ou à l'embauche de plus de sous-traitants.

#7 – Top 10 des actifs par temps d'arrêt

De quoi s'agit-il ? : C'est votre liste de poids lourds, l'équipement qui tombe en panne le plus souvent ou qui prend le plus de temps à réparer. Gardez un œil sur ces actifs chaque semaine, chaque mois et chaque trimestre.

Comment pouvez-vous l'utiliser ? :Cette métrique permet de garder vos plus gros problèmes visibles. Vous pourriez lever un sourcil à cela, mais les problèmes très visibles sont résolus le plus rapidement. Ce type d'analyse de maintenance peut vous aider à hiérarchiser vos efforts de résolution de problèmes, à prendre des décisions rapidement et à mesurer leur impact.

Par exemple, si vous savez que l'actif A est en haut de votre liste de temps d'arrêt, vous pouvez commencer par isoler la raison. Est-ce parce que les réparations prennent plus de temps sur cet actif ? Le travail est retardé ? Est-ce que cette pièce d'équipement tombe en panne encore et encore?

La réponse à ces questions vous donnera une idée de la façon d'éviter les échecs à l'avenir. Vous pourriez vous débarrasser de pièces obsolètes qui ne cessent de casser. Ou confiez un travail à un technicien supplémentaire. Ou clarifiez la quantité de lubrification à utiliser sur un roulement. Si tout le reste échoue, la réalisation de ce type d'analyse de maintenance permet de justifier une dépense en capital sur de nouveaux équipements.

#8 – Pourcentage de maintenance planifiée (90 derniers jours)

Qu'est-ce que c'est ? :Le rapport entre la maintenance planifiée et tous les autres types de maintenance au cours des 90 derniers jours.

Comment pouvez-vous l'utiliser ? :C'est une mesure du progrès. Passer d'une maintenance réactive à une maintenance planifiée ne se fait pas du jour au lendemain. Le calendrier vous permet d'établir un lien clair entre l'action et les résultats. Vous pouvez tracer une ligne entre ce qui s'est passé et son impact sur vos objectifs finaux.

Par exemple, si votre pourcentage a baissé, vous pouvez regarder ce qui s'est passé au cours des 90 derniers jours pour provoquer cette baisse. Cela pourrait être une panne massive et inattendue. Ou une augmentation du soutien à la production pendant la haute saison. Si vous souhaitez augmenter le pourcentage, essayez de créer un meilleur processus de demande de travail pour découvrir les problèmes plus tôt. Ou raccourcissez les intervalles d'inspection sur les actifs avec les cas les plus élevés de temps d'arrêt inattendu.

En savoir plus sur le pourcentage de maintenance planifiée et comment l'améliorer

#9 – Temps de clé (90 derniers jours)

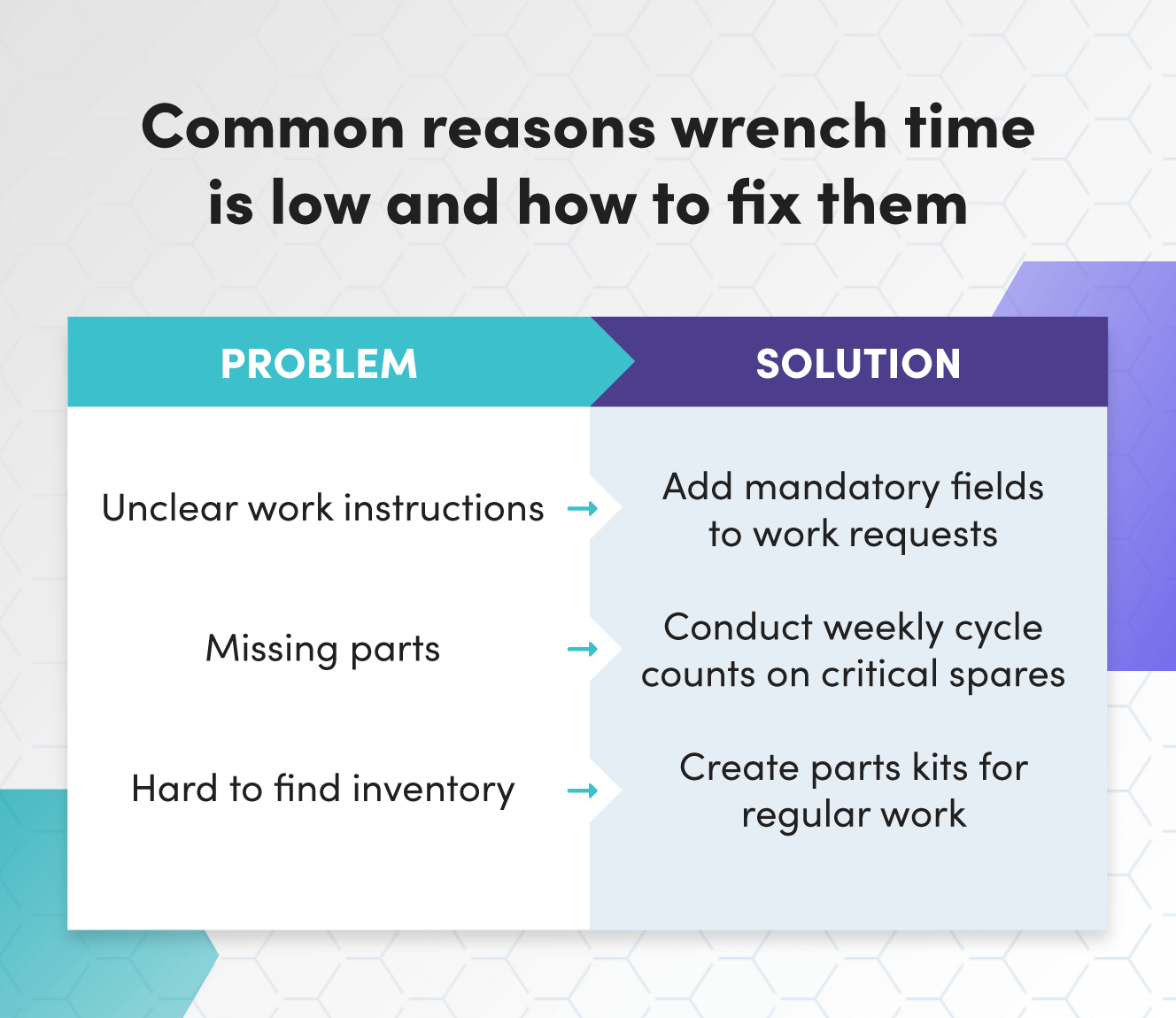

Qu'est-ce que c'est ? :Le temps que les techniciens passent à travailler sur une pièce d'équipement par rapport au temps total qu'il faut pour terminer un travail. Ceci est généralement mesuré par poste ou en moyenne hebdomadaire, mensuelle et trimestrielle.

Comment pouvez-vous l'utiliser ? : Le temps de clé est un outil courant pour l'analyse de la maintenance, mais il est souvent mal utilisé. Les techniciens sont généralement (et injustement) blâmés pour le faible temps de serrage. Cela conduit à une inflation du temps de clé car les techniciens truquent les chiffres pour éviter les ennuis.

Le faible temps de serrage a généralement ses racines dans des processus interrompus, et non dans la capacité du technicien. Cela entraîne des retards plus importants, une maintenance plus réactive et des coûts de main-d'œuvre évitables.

Pour utiliser le temps de clé dans votre analyse de maintenance, commencez par les travaux qui ont les scores les plus bas. Passez en revue ces tâches étape par étape avec les techniciens. Collaborez pour découvrir où des processus peu clairs ou incomplets entraînent des retards. Vous repérerez plus facilement les goulots d'étranglement lorsque vous diviserez la tâche en plus petits morceaux. Le résultat est plus de valeur pour le temps et l'argent de votre équipe.

#10 – Ordres de travail sur la santé et la sécurité terminés

Qu'est-ce que c'est ? :Le nombre de bons de travail exécutés à des fins de santé et sécurité ou de conformité. Ceci est généralement suivi mensuellement, trimestriellement et annuellement.

Comment pouvez-vous l'utiliser ? :Certaines mesures sont quantitatives. D'autres sont qualitatifs. Celui-ci est le dernier. Et c'est essentiel pour mesurer la performance de votre équipe de maintenance et l'impact qu'elle a sur votre entreprise. Un lieu de travail sûr maintient les accidents bas et la productivité et le moral sont élevés. Réussir les audits et rester conforme est essentiel pour la sécurité du personnel et éviter les amendes.

Trois grands objectifs que vous pouvez accomplir en combinant ces métriques

Toutes les mesures mentionnées ci-dessus sont puissantes en elles-mêmes. Mais lorsqu'ils sont combinés, ils optimisent votre analyse de maintenance et vous aident à atteindre trois objectifs communs :

Obtenez un budget plus important et plus de temps pour la maintenance

Métriques à combiner :

- Coût par type de maintenance

- Nettoyer les démarrages après la maintenance

- Les 10 principaux actifs par temps d'arrêt

Obtenir plus d'argent et de temps pour la maintenance signifie gagner celui qui répartit le budget et celui qui dirige la production. Le moyen le plus rapide de les faire participer est d'aligner votre plan sur leurs objectifs. Les trois mesures ci-dessus vous aideront à y parvenir.

Tout d'abord, mettez en évidence le rapport coût-bénéfice de la maintenance préventive. Un entretien préventif régulier peut sembler coûteux. Mais une seule opération de maintenance d'urgence peut coûter jusqu'à 250 000 $. Si vous suivez les coûts par type de maintenance, vous pouvez mettre en évidence combien l'entreprise perd avec la maintenance réactive et combien elle peut vous faire économiser en investissant dans la maintenance préventive.

Ensuite, il est temps d'influencer l'équipe de production. Utilisez des démarrages propres après la maintenance pour montrer à la production que vous avez leurs meilleurs intérêts à l'esprit. Il met l'accent sur ce qui est bon pour la maintenance est souvent bon pour la production.

Personne ne vous donnera plus de ressources sans plan. Votre liste de mauvais acteurs est un modèle pour savoir comment vous allez tirer le meilleur parti de votre temps et de votre argent supplémentaires. Il quantifie le problème et indique très clairement où vous concentrerez vos efforts.

Obtenez un modèle pour présenter votre prochain grand (et coûteux) projet de maintenance

Incitez votre équipe de maintenance à accepter le changement

Métriques à combiner :

- Pourcentage de maintenance planifiée (90 jours)

- Temps de clé (90 derniers jours)

- Travail de suivi créé après les inspections

Le changement craint. Et cela rend difficile pour votre équipe de se lancer dans un nouveau système ou processus. La meilleure façon de faire changer d'avis les opposants est de leur montrer comment votre plan élimine leurs plus grandes douleurs. Le suivi des métriques ci-dessus est un moyen d'y parvenir.

Ces points de données vous donnent la possibilité de comparer votre façon de fonctionner avant un changement (c'est-à-dire beaucoup de maintenance réactive et de frustration face aux conjectures) et ce que vous avez accompli depuis la mise en œuvre d'un nouveau système ou processus. Voir les bénéfices de première main permet de convertir plus facilement les critiques et d'étendre votre projet, qu'il s'agisse de configurer une GMAO ou de permettre aux opérateurs de machines d'effectuer la maintenance de routine.

Créer un programme de maintenance préventive qui rendrait jalouse la plupart des autres entreprises

Métriques à combiner :

- Coût par type de maintenance

- Travail de suivi créé après les inspections

- Coût de la maintenance de suivi par rapport au coût attendu d'une panne totale

Les meilleurs programmes de maintenance préventive n'ont pas le plus de PM. Au lieu de cela, ils ont les PM les plus efficaces. Cela signifie faire le bon travail au bon moment. Ces mesures vous aideront à atteindre cet équilibre.

La mesure des coûts par type de maintenance vous aide à allouer des ressources aux tâches préventives et à évaluer l'efficacité de vos PM. Vous pouvez vérifier si les stratégies de réduction des coûts fonctionnent et vous assurer qu'elles n'entraînent pas de coûts réactifs sur toute la ligne.

Garder un œil sur le travail de suivi est un moyen d'optimiser les fréquences PM. Si une inspection ne conduit pas à des travaux correctifs, vous pouvez augmenter les intervalles d'inspection. Cela signifie que vous pouvez utiliser moins d'heures de travail et de pièces, et dépenser cet argent et ce temps ailleurs. De même, la comparaison des coûts de maintenance corrective et de défaillance totale garantit que vous ne dépensez pas d'argent pour des tâches proactives qui n'en valent pas la peine.

La meilleure analyse de maintenance évolue constamment

Les meilleures mesures de maintenance ont un but. Ils sont collectés et utilisés de manière cohérente. Ils orientent les décisions et vous informent sur la manière d'exécuter votre programme de maintenance au quotidien. C'est l'épine dorsale d'une analyse de maintenance réussie.

D'un autre côté, toute analyse de maintenance est un travail en cours. Révisez régulièrement vos métriques pour vous assurer qu'elles sont toujours pertinentes par rapport à vos objectifs et au fonctionnement de votre équipe de maintenance. Certaines des mesures énumérées ci-dessus peuvent fonctionner pour vous maintenant, mais d'autres pourraient être plus efficaces dans six mois. Ou peut-être cinq ans.

Enfin, la meilleure analyse de maintenance intègre des données que d'autres départements trouvent utiles. Si vous pouvez connecter les métriques ci-dessus pour résoudre les défis d'autres unités commerciales, vous serez sur la bonne voie pour créer un programme de maintenance de classe mondiale.

Entretien et réparation d'équipement

- MTTF vs. MTBF :Explication des mesures d'échec

- Économies de coûts de maintenance prédictive

- Comment améliorer la gestion des stocks de maintenance

- La maintenance réactive doit-elle faire partie de votre stratégie de maintenance ?

- Coût et valeur de remplacement estimée

- Optimisez votre programme d'analyse de lubrifiant

- 3 conseils pour améliorer votre plan de maintenance de l'équipement

- Déterminer les avantages de la GMAO grâce à une simple analyse coûts-avantages

- Réduire l'usure de votre train de roulement