Fichier au niveau du composant

Mes articles précédents soulignaient les frustrations courantes liées à la planification et la valeur de la planification. Ils ont également fourni une liste globale des grands principes qui rendent la planification efficace. Cette chronique continue de décortiquer les principes d'une planification réussie en explorant la manière dont les planificateurs doivent classer les informations. (Il s'agit du principe 3 de mon « Manuel de planification et d'ordonnancement de la maintenance ».)

La direction évite d'abord aux planificateurs de travailler avec les équipes de terrain, puis de passer tout leur temps à aider les travaux en cours afin qu'ils puissent se concentrer sur la planification des travaux futurs. Les travaux futurs sont des travaux qui n'ont pas encore commencé ou qui n'ont pas encore été attribués. À ce stade, les planificateurs rencontrent un nouveau problème :quel niveau d'équipement ou de système pour archiver les informations du travail terminé.

Imaginez une polisseuse à condensats (Figure 1).

Figure 1. Polisseuse de condensats

Il purifie l'eau en éliminant les anions et les cations. Ce système comprend des centaines d'équipements différents. Dans ce scénario, imaginez que quelqu'un rédige un ordre de travail sur la vanne de régénération d'anions du polisseur de condensat de l'unité 1. Une des premières actions du planificateur pour planifier ce bon de travail est de vérifier le fichier historique. Malheureusement, avec une usine qui classe les bons de travail uniquement par système (la figure 2 montre un fichier au niveau du système pour la polisseuse), le planificateur doit passer au crible des centaines de bons de travail pour en trouver quelques-uns sur la vanne en question. Ainsi, le planificateur ne peut pas intégrer l'apprentissage et les commentaires passés dans le plan de l'ordre de travail en cours.

Figure 2. Fichier de niveau système

Figure 3. Fichier de niveau composant

Mais pour les usines qui classent au niveau des composants (Figure 3), le planificateur peut facilement trouver les deux ou trois bons de travail écrits au cours des dernières années sur cette vanne précise. Il ou elle peut voir les modes de défaillance passés ainsi que les pièces utilisées et le temps passé pour améliorer le plan de travail actuel.

La maintenance fonctionne généralement sur des pièces d'équipement distinctes, et non sur des systèmes entiers à la fois. Même les problèmes du système sont généralement attribués à des pièces d'équipement individuelles. Ainsi, les fichiers de maintenance doivent être conservés au même niveau.

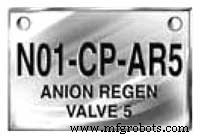

De plus, ceux qui rédigent les bons de travail doivent inclure le numéro de composant pour faciliter la maintenance. Avec des numéros de composants connus au départ, les planificateurs peuvent facilement consulter les bons fichiers ou les créer si nécessaire. Le fait d'avoir des étiquettes accrochées à l'équipement contribue grandement à cet effort. (La figure 4 illustre une étiquette typique accrochée à une vanne. Notez que le numéro d'étiquette du composant correspond exactement au numéro de fichier du composant.)

Figure 4. Fichier de correspondance des étiquettes d'équipement

Même un système informatique doit tenir compte de ce principe. L'ordinateur dans sa hiérarchie d'équipement peut permettre aux gens d'écrire un ordre de travail pour simplement N01-CP, créant ainsi un problème de classement au niveau du système pour les planificateurs. Avec de nombreuses usines possédant des milliers d'équipements, il est préférable de consulter un numéro d'étiquette accroché à l'équipement en fonction de l'analyse des hiérarchies informatiques pour sélectionner l'équipement approprié.

Doc Palmer est l'auteur du "Maintenance Planning and Scheduling Handbook". Il est CMRP et possède près de 25 ans d'expérience industrielle en tant que praticien au sein du service de maintenance d'un important service public d'électricité. De 1990 à 1994, il a été responsable de la refonte de l'organisation de planification de la maintenance existante. Le succès qui en a résulté a joué un rôle dans l'élargissement de la planification à tous les bateaux et stations détenus et exploités par le service public.

Entretien et réparation d'équipement

- L'interface de ligne de commande

- L'évolution de la maintenance industrielle

- Le phénomène 70/30

- Est-il acceptable d'interrompre le calendrier de maintenance ?

- Faire fonctionner le PLM dans le cloud

- Les avantages des services de réparation d'équipement de laboratoire

- La procédure standard d'inspection des équipements de travail

- Équipement de travail :est-il temps de procéder à une mise à niveau ?

- L'importance de l'entretien de routine sur l'équipement