Le processus de fabrication de moulage sous pression en détail

Le moulage sous pression est un processus de moulage de métal caractérisé par l'utilisation d'une cavité de moule pour appliquer une haute pression au métal en fusion. Les moules sont généralement usinés à partir d'alliages à haute résistance, dont certains sont similaires au moulage par injection.

La plupart des pièces moulées sous pression sont fabriquées à partir de métaux non ferreux, tels que le zinc, le cuivre, l'aluminium, le magnésium, le plomb, l'étain et les alliages plomb-étain, ainsi que leurs alliages. Selon le type de moulage sous pression, une machine de moulage sous pression à chambre froide ou une machine de moulage sous pression à chambre chaude est nécessaire.

Dans cet article, le sujet principal est le processus de fabrication du moulage sous pression. Afin de vous donner une compréhension complète du processus de moulage sous pression, nous vous présenterons la base 2 types de machines de moulage sous pression et les procédures de fabrication détaillées . Après avoir lu le post, vous optimiserez grandement le processus de production.

1. Deux types de machines de moulage sous pression

Les machines de coulée sous pression peuvent être divisées en deux types, machines de coulée sous pression à chambre chaude et machines de moulage sous pression à chambre froide . La différence réside dans la force qu'ils peuvent supporter. La pression typique varie de 400 à 4 000 tonnes.

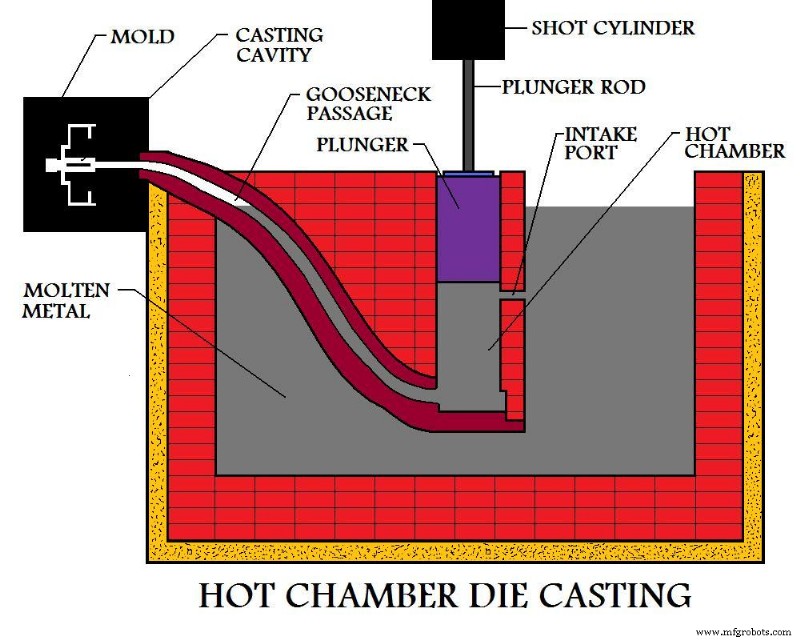

1.1 Machines de coulée sous pression à chambre chaude

Moulage sous pression en chambre chaude, parfois appelé moulage sous pression en col de cygne , s'appuie sur un bassin de métal en fusion pour remplir la matrice sous pression. Au début du cycle, le piston de la machine est dans un état rétracté, moment auquel le métal en fusion peut remplir le "col de cygne".

Le piston pneumatique ou hydraulique comprime le métal et le remplit dans le moule. Les avantages de ce système incluent des temps de cycle rapides (environ 15 cycles par minute), automatisation facile , et la capacité defaire fondre du métal .

Cependant, les inconvénients incluent l' incapacité à mouler sous pression un métal avec un point de fusion élevé , ainsi que le moulage sous pression d'aluminium , puisque l'aluminium emportera le fer hors du bain de fusion.

Ainsi, les machines de coulée sous pression à chambre chaude sont couramment utilisées pour les alliages de zinc, d'étain et de plomb. De plus, le moulage sous pression à chambre chaude est plus appliqué pour le moulage sous pression de petites pièces moulées que pour les grandes pièces moulées.

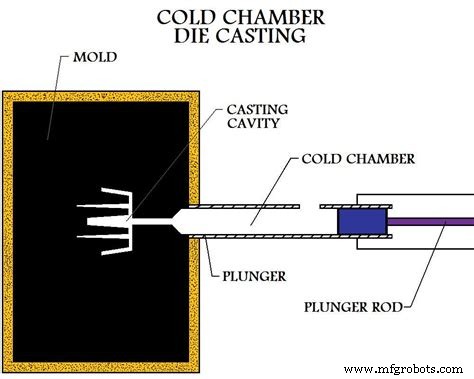

1.2 Machines de moulage sous pression à chambre froide

Le moulage sous pression à froid peut être utilisé pour le moulage sous pression de métaux qui ne peuvent pas être utilisés dans les processus de moulage sous pression à chambre chaude, notamment les alliages d'aluminium, de magnésium, de cuivre et de zinc à plus forte teneur en aluminium.

Dans ce processus, le métal doit d'abord être fondu dans un creuset séparé . Une certaine quantité de métal en fusion est ensuite transférée dans une chambre ou buse d'injection non chauffée. Ces métaux sont injectés dans le moule par pression hydraulique ou mécanique.

En raison de la nécessité de transférer le métal fondu dans la chambre froide, le plus grand inconvénient de ce processus est le long cycle de temps .

Les machines de coulée sous pression à chambre froide sont également disponibles en types verticaux et horizontaux. Les machines de moulage sous pression verticales sont généralement de petites machines, tandis que les machines de moulage sous pression horizontales sont disponibles en différents modèles.

2. Étapes de fabrication détaillées dans le moulage sous pression

Le processus de moulage sous pression à haute pression comprend quatre étapes, y compris la préparation du moule, le remplissage, l'injection et le secouage, qui sont également à la base de divers processus de moulage sous pression améliorés.

2.1 Préparation

Dans le processus de préparation, il est nécessaire de pulvériser un lubrifiant dans la cavité. En plus d'aider à contrôler la température du moule, le lubrifiant peut également aider à retirer le moulage, puis le moule peut être fermé.

2.2 Remplissage

Le métal fondu est rempli dans le moule avec une haute pression , qui se situe dans la plage d'environ 10 à 175 MPa. Lorsque le métal en fusion est rempli, la pression est maintenue jusqu'à ce que la coulée se solidifie.

2.3 Injection

Les matrices sont ensuite ouvertes et la grenaille (les grenailles sont différentes des pièces moulées car il peut y avoir plusieurs cavités dans une matrice, ce qui donne plusieurs pièces moulées par coup) est éjectée par les éjecteurs.

L'injection à haute pression permet un remplissage très rapide du moule, de sorte que le métal en fusion peut remplir tout le moule avant qu'une pièce ne se solidifie. De cette façon, les discontinuités de surface peuvent être évitées même dans les sections à parois minces difficiles à remplir.

La plupart des moulages sous pression peuvent être utilisés pour réaliser des structures qui ne peuvent pas être complétées par moulage, comme le perçage et le polissage.

2.4 Secouer

Le processus de décochage nécessite de séparer la ferraille, y compris les portes, les glissières, les spures et le flash. Ce processus est généralement effectué en extrudant le moulage à travers une filière de dressage spéciale. D'autres méthodes de chute de sable incluent le sciage et le meulage.

2.5 Inspection des défauts

Les défauts peuvent être vérifiés une fois le processus de décochage terminé. Les défauts les plus courants sont la stagnation et la frappe à froid.

C'est tout ce que vous devez savoir lorsque vous devez fabriquer des produits de qualité grâce à la technologie de moulage sous pression. Laissez un commentaire ci-dessous si vous avez des questions.

Remarque : Nous ne possédons pas les images utilisées dans cet article. N'hésitez pas à nous contacter s'ils vous appartiennent, et nous les retirerons aussi vite que possible.

Processus de fabrication

- Comprendre le processus de fabrication d'arbres

- Les avantages et les inconvénients du moulage sous pression

- Étapes impliquées dans le processus de casting :4 étapes principales | Sciences de la fabrication

- En quoi consiste le processus de fabrication ?

- Qu'est-ce que le processus de fabrication du savon ?

- Quels sont les 4 types de processus de fabrication ?

- Avantages des fournisseurs de fonte en tant que processus de fabrication

- La simplicité du moulage par gravité

- Comprendre le moulage sous pression