Procédés de forgeage des métaux

Procédés de forgeage des métaux

Le forgeage des métaux est un processus de déformation dans lequel le métal est pressé, martelé ou pressé sous une forte pression dans des pièces à haute résistance appelées pièces forgées en métal. Le processus de forgeage est entièrement différent du processus de coulée (ou de fonderie), car le métal utilisé pour fabriquer des pièces forgées n'est ni fondu ni coulé comme dans le processus de coulée.

Le forgeage est défini comme un processus de travail des métaux dans lequel la forme spécifique de la pièce en métal est obtenue à l'état solide par des forces de compression appliquées à l'aide de matrices et d'outils. Au cours du processus de forgeage, une déformation contrôlée du métal a lieu. Le processus de forgeage est accompli en martelant ou en pressant le métal. À l'époque moderne, le forgeage industriel se fait soit avec des presses, soit avec des marteaux alimentés par air comprimé, électricité, hydraulique ou vapeur.

Tous les métaux et alliages sont forgeables, mais l'indice de forgeabilité des différents métaux et alliages peut varier d'élevé à faible ou médiocre. Les facteurs impliqués sont la composition, la structure cristalline et les propriétés mécaniques, toutes considérées dans une plage de température. Plus la plage de température est large, plus l'indice de forgeabilité est élevé. La plupart des forges sont effectuées sur des pièces chauffées. Le forgeage à froid peut également avoir lieu à température ambiante.

Le processus de forgeage est l'un des plus anciens processus de travail des métaux connus avec son origine il y a environ quelques milliers d'années. Le processus remonte à 8000 avant notre ère et a évolué à partir de l'art manuel de la simple forge. Traditionnellement, le forgeage était effectué par un forgeron à l'aide d'un marteau et d'une enclume. L'utilisation d'un marteau et d'une enclume est une forme grossière de forgeage. La forge ou forge a évolué au cours des siècles. Hier comme aujourd'hui, une série de coups de marteau compressifs effectue la mise en forme ou le forgeage de la pièce. Le forgeage moderne utilise des marteaux ou des presses à percussion entraînés par machine qui déforment la pièce par une pression contrôlée.

Le processus de forgeage est supérieur au moulage en ce sens que les pièces formées ont des microstructures plus denses, des motifs de grain plus définis et moins de porosité, ce qui rend ces pièces beaucoup plus résistantes qu'un moulage.

Le forgeage affine la structure du grain et améliore les propriétés mécaniques du métal. Avec une conception appropriée, le flux de grain peut être orienté dans la direction des principales contraintes rencontrées lors de l'utilisation réelle. Le flux de grain est la direction du motif que les cristaux prennent lors de la déformation plastique. Les propriétés mécaniques (telles que la résistance, la ductilité et la ténacité) sont bien meilleures dans une pièce forgée que dans le métal de base, qui a des cristaux orientés de manière aléatoire. Le flux de grain directionnel du forgeage garantit une résistance élevée des pièces avec une résistance à la fatigue, des propriétés mécaniques et une solidité métallurgique supérieures. Le forgeage élimine les vides internes et la porosité et produit une intégrité structurelle inégalée.

Le processus de forgeage produit des pièces aux propriétés mécaniques supérieures avec un minimum de gaspillage de matériau. Le matériau de départ dans le processus de forgeage a une géométrie relativement simple. Ce matériau est déformé plastiquement en une ou plusieurs opérations en un produit de configuration relativement complexe. Le forgeage nécessite généralement un outillage relativement coûteux. Ainsi, le procédé est économiquement intéressant lorsqu'un grand nombre de pièces doit être produit et/ou lorsque les propriétés mécaniques requises dans le produit fini ne peuvent être obtenues que par un procédé de forgeage.

Classification des procédés de forgeage

Les processus de forgeage peuvent être classés des différentes manières suivantes.

Basé sur la température de la pièce

En fonction de la température de la pièce à forger, le processus de forgeage peut être (i) le forgeage à chaud, (ii) le forgeage à chaud et (iii) le forgeage à froid.

Forgeage à chaud

Le forgeage à chaud est le procédé de forgeage le plus utilisé. Dans le procédé de forgeage à chaud, le forgeage est effectué à une température supérieure à la température de recristallisation du métal, c'est-à-dire à la température à laquelle les nouveaux grains se forment dans le métal. Ce type de chaleur extrême est nécessaire pour éviter l'écrouissage du métal lors de la déformation.

En conditions réelles lors de la fabrication industrielle, le frottement joue un rôle dans le processus. Les forces de frottement à l'interface matrice-travail s'opposent à l'étalement du matériau près des surfaces, tandis que le matériau au centre peut se dilater plus facilement. Le résultat est de créer une forme de tonneau à la pièce. Cet effet est appelé barillet en termes de forgeage des métaux. Le barillet est généralement indésirable et peut être contrôlé par l'utilisation d'une lubrification efficace. Une autre considération, lors de la fabrication du forgeage à chaud, qui agit généralement pour augmenter l'effet de barillet, est le transfert de chaleur entre le métal chaud et la matrice plus froide. Le métal le plus proche des surfaces de la matrice refroidit plus rapidement que le métal vers le centre de la pièce. Le matériau plus froid est plus résistant à la déformation et se dilate moins que le matériau plus chaud au centre, provoquant également un effet de barillet.

Les avantages du forgeage à chaud sont (i) des taux de déformation élevés et donc un écoulement facile du métal, (ii) la recristallisation et la récupération sont possibles et (iii) les forces requises sont moindres. Les inconvénients du forgeage à chaud sont (i) la lubrification à haute température est difficile; (ii) une oxydation et un écaillage se produisent sur la pièce, (iii) une mauvaise finition de surface, (iv) des tolérances moins précises et (v) un gauchissement possible du matériau pendant le processus de refroidissement.

Forgeage à chaud

Dans le processus de forgeage à chaud, la plage de température pendant le forgeage peut aller d'une température supérieure à la température ambiante à une température inférieure à la température de recristallisation. Dans le forgeage à chaud, la pièce est chauffée en dessous de la température de recristallisation du métal (jusqu'à 700 deg C à 800 deg C dans le cas de l'acier), afin de réduire la contrainte d'écoulement et les pressions de forgeage.

Des pièces à écoulement radial comme des configurations rondes avec des brides centrales, des pièces rectangulaires et des pièces non axisymétriques avec une symétrie triple et sextuple ont été produites par extrusion à chaud. Il y a des moments où les pratiques de forgeage à chaud sont préférées au forgeage à froid, en particulier pour les nuances d'acier à plus haute teneur en carbone ou lorsque les recuits en cours de fabrication peuvent être éliminés.

Par rapport au forgeage à froid, le forgeage à chaud présente les avantages potentiels de (i) charges d'outillage réduites, (ii) charges de presse réduites, (iii) augmentation de la ductilité du métal, (iv) élimination du besoin de recuit avant le forgeage et (v) favorable propriétés forgées qui peuvent éliminer le traitement thermique. Les avantages du forgeage à chaud sont (i) des taux de production élevés, (ii) de bonnes tolérances dimensionnelles et une bonne finition de surface pour les pièces forgées, (iii) des économies importantes de matière et d'usinage, (iv) un flux de grain favorable pour améliorer la résistance, et (v) une plus grande ténacité de la pièce forgée.

Forgeage à froid

La plupart des forges sont effectuées à chaud, à des températures allant jusqu'à 1 250 °C. Le forgeage à froid englobe de nombreux processus tels que le pliage, l'étirage à froid, la frappe à froid, le poinçonnage, les extrusions, le laminage de filets et plus encore, pour produire une gamme variée de formes de pièces. Ceux-ci incluent divers composants en forme d'arbre, des géométries en forme de cuvette, des pièces creuses avec des tiges et des arbres, toutes sortes de configurations renversées (à tête) et pliées, ainsi que des combinaisons. Avec le forgeage à froid de tiges, fils ou barres d'acier, les pièces en forme d'arbre avec des coudes à 3 plans et des caractéristiques de conception à tête ne sont pas rares. Les pièces typiques sont les plus rentables dans la plage de 5 kg ou moins. Les pièces symétriques jusqu'à 3 kg se prêtent facilement à un traitement automatisé. Les options de matériaux vont des aciers faiblement alliés et au carbone aux aciers inoxydables des séries 300 et 400, en passant par certains alliages d'aluminium, le laiton et le bronze.

Au cours de ce processus, un bloc de barre lubrifié chimiquement est forcé dans une matrice fermée sous une pression extrême. Le métal non chauffé coule ainsi dans la forme souhaitée. En cas d'extrusion vers l'avant, l'acier s'écoule dans le sens de la force du bélier. Il est utilisé lorsque le diamètre de la barre doit être diminué et la longueur augmentée. L'extrusion vers l'arrière, où le métal s'écoule à l'opposé de la force du bélier, génère des pièces creuses. Lors du refoulement, le métal s'écoule perpendiculairement à la force du piston, augmentant ainsi le diamètre et réduisant la longueur.

Pendant le processus de forgeage à froid, le forgeage est effectué à ou près de la température ambiante du métal. Les aciers au carbone et alliés standard sont le plus souvent forgés à froid. Le forgeage à froid est généralement préféré lorsque le métal est déjà mou, comme l'aluminium. Ce processus est généralement moins coûteux que le forgeage à chaud et le produit final nécessite peu ou pas de travail de finition. Le forgeage à froid est également moins sensible aux problèmes de contamination et le composant final présente une meilleure finition de surface globale. Les avantages du forgeage à froid incluent (i) les taux de production sont très élevés avec une durée de vie exceptionnelle de la matrice, (ii) améliorent les propriétés mécaniques, (iii) moins de frottement entre la surface de la matrice et la pièce, (iv) la lubrification est facile, (v) pas d'oxydation ou mise à l'échelle du travail. Les inconvénients du forgeage à froid incluent (i) il peut y avoir des contraintes résiduelles, (ii) un équipement de forgeage plus lourd et plus puissant est nécessaire, (iii) un outillage plus solide est nécessaire et (iv) la conception et la fabrication d'outils sont essentielles.

Souvent choisies pour leurs caractéristiques de conception intégrales telles que les brides et les bossages intégrés, les pièces forgées à froid sont fréquemment utilisées dans les pièces de direction et de suspension automobiles, les systèmes de freinage antiblocage, le matériel, les composants de défense et d'autres applications où une résistance élevée, des tolérances étroites et une production en volume font un choix économique.

Basé sur des équipements de forgeage

Les composants forgés sont mis en forme soit par un marteau, soit par une presse. Le forgeage du marteau s'effectue en une succession d'empreintes de matrices par coups répétés. La qualité du forgeage, ainsi que l'économie et la productivité du processus de marteau dépendent de l'outillage et des compétences de l'opérateur. Dans le forgeage à la presse, la pièce n'est généralement frappée qu'une seule fois dans chaque empreinte de matrice et la conception de chaque empreinte devient plus importante alors que les compétences de l'opérateur sont moins critiques.

Forgeage au marteau

Le type d'équipement de forgeage le plus courant est le marteau et l'enclume. Le marteau est le type d'équipement le moins cher et le plus polyvalent pour générer de la charge et de l'énergie pour effectuer un processus de forgeage. Cette technologie se caractérise par de multiples coups d'impact entre les matrices profilées. Les marteaux sont principalement utilisés pour le forgeage à chaud.

Forgeage à la presse

Dans le forgeage à la presse, le métal est façonné non pas au moyen d'une série de coups comme dans le forgeage au marteau, mais au moyen d'une seule action de compression continue.

Basé sur les arrangements de matrices

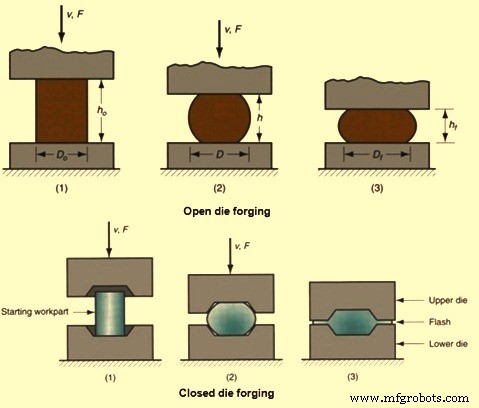

Sur la base de la disposition des matrices, le processus de forgeage peut être (i) un forgeage à matrice ouverte et (ii) un forgeage à matrice fermée. (Fig 1)

Fig 1 Matriçage ouvert et matriçage fermé des métaux

Matriçage ouvert

Le forgeage à matrice ouverte est le type de processus de forgeage dans lequel les matrices plates sans profil prédécoupé dans les matrices sont utilisées. Les matrices sont de forme simple et sont utilisées pour permettre au matériau de se déformer librement dans les directions latérales de la charge appliquée. Le mouvement de la pièce est la clé de cette méthode. De plus grandes pièces pesant plus de 100 tonnes et d'environ 25 m de long peuvent être martelées ou pressées en forme de cette façon. Le forgeage à matrice ouverte ne convient qu'aux formes simples car le processus donne une précision dimensionnelle moindre. Il y a un besoin de haute compétence des opérateurs. Les matrices des pièces forgées à matrice ouverte sont simples et moins coûteuses. Le processus de forgeage est le plus simple par rapport aux autres processus de forgeage.

Le forgeage à matrice ouverte est appelé à matrice ouverte car le métal n'est pas confiné latéralement par les matrices d'impression lors du forgeage. Ce processus travaille progressivement le stock de départ dans la forme souhaitée, le plus généralement entre des matrices à face plate. En pratique, le forgeage libre comprend de nombreuses variantes de processus, permettant de produire une gamme extrêmement large de formes et de tailles. En fait, lorsque les critères de conception dictent une intégrité structurelle optimale pour un énorme composant métallique, la capacité de taille du forgeage à matrice ouverte en fait le choix de processus clair par rapport aux alternatives sans forgeage. À l'extrémité supérieure de la gamme de tailles, les pièces forgées à matrice ouverte ne sont limitées que par la taille du matériau de départ, à savoir le plus gros lingot pouvant être coulé.

Pratiquement tous les matériaux ferreux et non ferreux forgeables peuvent être forgés à l'air libre, y compris certains matériaux exotiques comme les superalliages durcissant par vieillissement et les alliages réfractaires résistants à la corrosion.

La capacité de forme à matrice ouverte est en effet large en latitude. En plus des barres rondes, carrées, rectangulaires, hexagonales et d'autres formes de base, les processus à matrice ouverte peuvent produire ce qui suit.

- Arbres pleins étagés (broches ou rotors) dont le diamètre augmente ou diminue (réduit) à plusieurs endroits le long de l'axe longitudinal.

- Pièces creuses de forme cylindrique et généralement de longueur bien supérieure au diamètre de la pièce. Il est possible de modifier la longueur, l'épaisseur de paroi, l'ID (diamètre interne) et l'OD (diamètre externe) selon les besoins.

- Les pièces similaires aux anneaux peuvent ressembler à des rondelles ou se rapprocher de la forme de cylindres creux, selon le rapport entre la hauteur et l'épaisseur de la paroi.

- Coques métalliques profilées comme des récipients sous pression, qui peuvent incorporer des buses extrudées et d'autres caractéristiques de conception.

Tout comme les opérations de forgeage successives dans une séquence de matrices, plusieurs opérations de forgeage à matrice ouverte peuvent être combinées pour produire la forme requise. Dans le même temps, ces méthodes de forgeage peuvent être adaptées pour atteindre la bonne quantité de déformation totale et une structure de flux de grain optimale, maximisant ainsi l'amélioration des propriétés et les performances ultimes pour une application particulière. Le forgeage d'une ébauche d'engrenage et d'un moyeu solidaires, par exemple, peut nécessiter plusieurs opérations d'emboutissage ou de forgeage massif, puis de refoulement. De même, les ébauches de bagues peuvent être préparées en bouleversant un lingot, puis en perçant le centre, avant de forger la bague.

Matriçage fermé

Le forgeage à matrice fermée est également appelé forgeage à matrice d'impression. Le processus de forgeage consiste à marteler ou à presser du métal entre deux matrices (appelées outillages) qui contiennent un profil prédécoupé de la pièce souhaitée. Dans le forgeage à matrice fermée, le matériau est entièrement contraint dans la cavité créée par les moitiés supérieure et inférieure de la matrice. Des pièces pesant de quelques grammes à plus de 25 tonnes peuvent être fabriquées selon ce procédé. Certaines des plus petites pièces peuvent également être forgées à froid. Le forgeage en matrice fermée de l'acier, de l'aluminium, du titane et d'autres alliages peut produire une variété presque illimitée de formes 3D. Ces pièces forgées sont couramment produites sur des presses hydrauliques, des presses mécaniques et des marteaux.

Comme son nom l'indique, deux matrices ou plus contenant des empreintes de la forme de la pièce sont réunies lorsque le matériau de forgeage subit une déformation plastique. Étant donné que le flux de métal est limité par les contours de la matrice, ce processus peut donner des formes plus complexes et des tolérances plus étroites que les processus de forgeage à matrice ouverte. Le forgeage à matrice fermée permet de former des pièces de forme plus précise. Le processus nécessite des pressions d'interface plus élevées, un contrôle très précis du volume de matériau et une conception de matrice appropriée.

Le forgeage à matrice fermée est une forme de forgeage à matrice d'impression, qui ne dépend pas de la formation de flash pour obtenir un remplissage complet de la matrice. Le matériau est déformé dans une cavité qui permet peu ou pas d'échappement de matériau en excès, ce qui impose de plus grandes exigences à la conception de la matrice.

Une flexibilité supplémentaire dans la formation des formes symétriques et non symétriques provient de diverses opérations de préformage (parfois de pliage) avant le forgeage dans les matrices de finition. Les géométries des pièces vont de certaines des formes sphériques simples les plus faciles à forger, des solides rectangulaires en forme de bloc et des configurations en forme de disque aux composants les plus complexes avec des sections minces et longues qui incorporent des bandes minces et des projections verticales relativement élevées comme des nervures et des bossages. Bien que de nombreuses pièces soient normalement symétriques, d'autres intègrent toutes sortes d'éléments de conception (rebords, saillies, trous, cavités, poches, etc.) qui se combinent pour rendre le forgeage très asymétrique. De plus, les pièces peuvent être pliées ou courbées dans un ou plusieurs plans, qu'elles soient essentiellement longitudinales, équidimensionnelles ou planes.

Dans le forgeage à matrice fermée, la pièce à usiner est d'abord forgée grossièrement près de la forme finale en bloquant la matrice. La pièce à usiner est ensuite forgée à la forme et aux dimensions finales par une matrice de finition. La matrice de blocage et la matrice de finition sont usinées dans le même bloc de matrice. Plus de nombre de matrices est nécessaire en fonction de la complexité du travail. Deux moitiés de matrice se rapprochent et le travail est déformé sous haute pression. Le forgeage à matrice fermée offre une précision dimensionnelle élevée/un contrôle étroit des tolérances et convient aux formes complexes. Les matrices sont complexes et plus chères et des cadences de production importantes sont nécessaires pour justifier des coûts élevés.

La conception de la matrice dépend de la connaissance de la résistance et de la ductilité du matériau de la pièce, de la sensibilité du matériau au taux de déformation et à la température, des caractéristiques de frottement, de la forme et de la complexité de la pièce et de la distorsion de la matrice sous des charges de forgeage élevées. Le matériau de matrice nécessite résistance et ténacité à haute température, trempabilité et capacité à durcir uniformément, résistance aux chocs mécaniques et thermiques et résistance à l'usure pour résister à l'usure par abrasion due aux écailles présentes sur la pièce. La sélection du matériau de matrice approprié dépend de la taille de la matrice, de la composition et des propriétés de la pièce, de la complexité de la forme, du nombre d'étapes d'exécution, de la température de forgeage, du type d'opération de forgeage, du coût du matériau de la matrice, du nombre de pièces forgées nécessaires et du transfert de chaleur du travail pièce aux matrices, etc. Les matériaux de matrice normaux sont les aciers à outils et à matrices.

La plupart des métaux et alliages d'ingénierie peuvent être forgés via un procédé de forgeage à matrice fermée conventionnel. Il s'agit notamment des aciers au carbone et alliés, des aciers à outils, des alliages inoxydables, d'aluminium et de cuivre et de certains alliages de titane. Les matériaux sensibles à la vitesse de déformation et à la température (magnésium, superalliages à base de nickel hautement alliés, alliages réfractaires et certains alliages de titane) peuvent nécessiter des processus de forgeage plus sophistiqués et/ou des équipements spéciaux pour le forgeage dans les matrices d'impression.

Autres processus de forgeage

Anneau roulé sans couture forgé

Le forgeage d'anneaux laminés sans soudure est généralement effectué en perçant un trou dans une pièce de métal épaisse et ronde (créant une forme de beignet), puis en roulant et en pressant (ou dans certains cas, en martelant) le beignet en un anneau fin. Les diamètres des anneaux peuvent aller de quelques centimètres à environ 10 mètres.

Les anneaux forgés par le procédé de laminage sans soudure peuvent peser de moins de 1 kg à 150 tonnes. En termes de performances, il n'y a pas d'égal pour les anneaux forgés à section circulaire utilisés dans la production d'énergie, l'exploitation minière, l'aérospatiale, les équipements hors route et d'autres applications critiques.

Les configurations d'anneaux sans soudure peuvent être plates (comme une rondelle) ou comporter des parois verticales plus hautes (autour d'une section cylindrique creuse). Les hauteurs des anneaux roulés vont de quelques centimètres à plus de 3 mètres. Selon l'équipement utilisé, les rapports épaisseur de paroi / hauteur des anneaux varient généralement de 1:16 à 16:1, bien que des proportions plus importantes aient été obtenues avec un traitement spécial. En effet, des tubes sans soudure jusqu'à 1200 mm de diamètre et plus de 6 mètres de long sont extrudés sur des presses à forger.

Même si les formes de base avec des sections transversales rectangulaires sont la norme, les bagues présentant des sections transversales complexes et fonctionnelles peuvent être forgées pour répondre à pratiquement toutes les exigences de conception. Bien nommés, ces anneaux roulés profilés peuvent être produits dans des milliers de formes différentes avec des contours sur les diamètres intérieurs et/ou extérieurs. Un avantage clé des anneaux profilés est une réduction significative des opérations d'usinage. Sans surprise, les anneaux profilés personnalisés peuvent entraîner des consolidations de pièces économiques. Par rapport aux anneaux roulés sans soudure à face plate, les dimensions maximales (hauteur de face et diamètre extérieur) des anneaux roulés profilés sont légèrement inférieures, mais leur taille reste très impressionnante.

La résistance tangentielle et la ductilité élevées rendent les bagues forgées bien adaptées aux composants résistants au couple et à la pression, tels que les engrenages, les roulements de moteur pour les avions, les roulements de roue, les accouplements, les entretoises de rotor, les disques et boîtiers étanches, les brides, les récipients sous pression et les corps de soupape. Les matériaux comprennent non seulement les aciers au carbone et alliés, mais également les alliages non ferreux d'aluminium, de cuivre et de titane, ainsi que les alliages à base de nickel

Opérations de forgeage

Les diverses opérations de forgeage sont l'étirage, l'emboutissage, le refoulement, le foulonnage, le soudage forgé, l'aplatissement et la mise en place, le taillage, le pliage, le découpage et le poinçonnage.

- Dessiner - L'opération de dessin est effectuée pour allonger la pièce à usiner et pour réduire la zone de section transversale. L'opération de dessin a lieu lorsque les forces agissent vers la direction perpendiculaire de l'axe longitudinal.

- Estampage - L'estampage est effectué par un procédé de forgeage à froid. Cette opération est utilisée pour changer les dimensions de la pièce et se fait en utilisant la force de la matrice qui est appliquée sur le matériau.

- Refoulement - Le refoulement est effectué pour augmenter la section transversale de la pièce à usiner. Pour obtenir le résultat requis, l'opération de refoulement est effectuée le long d'une direction parallèle à l'axe longitudinal. L'opération de refoulement est généralement effectuée dans la production d'écrous et de boulons.

- Fullering - Il s'agit d'un processus typique de forgeage à matrice ouverte. Le foulonnage est principalement utilisé comme une étape antérieure pour aider à répartir le matériau du travail en vue d'autres opérations de forgeage du métal. Cela se produit souvent lorsqu'un processus de fabrication nécessite plusieurs opérations de forgeage. Dans le foulonnage, des matrices ouvertes à surfaces convexes sont utilisées pour déformer la pièce à usiner. Le résultat est que le métal s'écoule d'une zone et des deux côtés.

- Soudage forgé - C'est l'opération pour augmenter la longueur en joignant deux pièces métalliques. Ceci est réalisé en appliquant le coup de marteau ou la pression lorsque les pièces atteignent la température de forgeage.

- Aplatir et déposer - Le foulage laisse une surface ondulée sur la pièce à usiner. Même après qu'un travail a été façonné avec un marteau, les marques du marteau restent sur la surface supérieure du travail. Pour enlever les marques de marteau et d'ondulation et pour obtenir une surface lisse sur le travail, un marteau plat ou un jeu de marteaux est utilisé. Ce processus est connu sous le nom d'aplatissement ou de pose.

- Bordure - Au cours du processus, le matériau de la pièce est placé entre les deux matrices et il y a frappe sur le bord du matériau pour obtenir la forme requise. Le délignage est souvent une opération primaire de matriçage.

- Pliage – Il s'agit d'une opération de forgeage très courante. C'est une opération pour donner un tour à une tige et une plaque de métal. Cette opération est nécessaire lorsque les pièces forgées ont des formes pliées.

- Coupe - À l'aide de marteaux et de burins, il est possible de couper des tiges et des plaques en deux morceaux. Cette opération de forgeage est réalisée lorsque la tige est à chaud.

- Poinçonnage - C'est l'opération de forgeage par laquelle des trous sont réalisés à l'aide du cylindre creux. Lorsque nous appliquons la pression sur les trous cylindriques de la matrice, elle se déplace vers le bas pour faire un trou sur la plaque.

Equipements de forgeage

Le développement continu de la technologie de forgeage nécessite une compréhension solide et fondamentale des capacités et des caractéristiques de l'équipement. L'équipement utilisé dans le forgeage influence le processus de forgeage car il affecte le taux de déformation et les conditions de température et détermine le taux de production. Les exigences d'un processus de forgeage donné doivent également être compatibles avec les caractéristiques de charge, d'énergie, de temps et de précision d'une machine à forger donnée.

Le type d'équipement de forgeage le plus courant est le marteau et l'enclume. Le choix de l'équipement de forgeage dépend d'un certain nombre de facteurs, notamment la taille et la complexité des pièces, le matériau et la qualité des pièces à produire. Les marteaux sont souvent préférés pour les lots de petite à moyenne taille en raison d'un outil plus rapide. Cet équipement de forgeage peut être divisé en deux types de base, à savoir (i) les machines à travail limité et (ii) les machines à course limitée.

Machines restreintes au travail

Dans les machines à travail limité, la quantité de déformation qui peut être obtenue lors de chaque coup ou coup de la machine est limitée par l'énergie ou la force maximale disponible. Si l'énergie ou la capacité de force est inférieure à ce qui est nécessaire pour déformer la pièce, alors plus d'un coup ou coup est nécessaire. Les machines qui entrent dans cette catégorie sont les marteaux, les presses à vis à friction et les presses hydrauliques.

Marteaux

Les marteaux sont les types de machines les plus couramment utilisés. Ils sont souvent préférés pour les lots petits à moyens en raison des configurations d'outils plus rapides et des frais généraux réduits. Ils sont également utilisés pour les pièces forgées allongées et de type ramifié car des zones de matrice peuvent être fournies pour le plus grand nombre de matrices de préforme requises pour de telles formes. Les différents types de marteaux utilisés sont indiqués ci-dessous.

- Marteaux à gravité – Il s'agit du plus ancien type d'équipement de forgeage disponible. Le principe de fonctionnement est que le bloc matrice mobile est soulevé par un mécanisme de levage puis relâché, de sorte qu'il tombe sur la matrice fixe fixée à l'enclume. La quantité de déformation qui peut être effectuée est déterminée par l'énergie potentielle du bloc matrice mobile à sa hauteur maximale. Cette énergie potentielle est convertie en énergie cinétique lors de la chute du bloc matrice et est ensuite dissipée lors de la déformation de la pièce à usiner. Divers mécanismes de levage sont utilisés, y compris des moyens à friction avec des planches, des freins à bande ou des courroies, ou un vérin de levage utilisant de la vapeur, de l'air comprimé ou du fluide hydraulique. Ces machines sont disponibles dans une gamme d'énergies de soufflage allant de 0,6 kNm à 400 kNm.

- Double effet ou marteaux électriques - Ces machines sont similaires aux marteaux à gravité en ce sens qu'un vérin de levage soulève le mouton mobile, mais la puissance est également appliquée au mouton descendant pour augmenter la capacité énergétique. Les cotes énergétiques pour des poids de tup similaires sont considérablement supérieures à celles des marteaux à gravité, et les vitesses de fermeture de la matrice sont également plus élevées. La puissance provient de la vapeur à double effet, de l'air comprimé ou de vérins hydrauliques. Les marteaux à double effet sont fabriqués dans une gamme de puissances allant de 3 kNm à 830 kNm.

- Marteau à contre-coup vertical – Dans ces machines, deux tups de masses à peu près égales sont entraînés l'un vers l'autre par des vérins à double effet et impactent au centre de la machine. Plus d'énergie est dissipée dans la pièce à travailler que dans les fondations et le sous-sol par rapport aux marteaux à simple effet. De très hautes capacités énergétiques sont disponibles dans ces machines qui vont de 30 kNm à 2000 kNm.

- Marteau à contre-coup horizontal – Ces machines sont aussi appelées percuteurs et leurs deux vérins sont actionnés par des vérins à double effet. Le stock chauffé est positionné verticalement entre les matrices par un mécanisme de transfert automatique. La cote énergétique typique varie de 4 kNm à 55 kNm.

Presses à vis

Dans les presses à vis, le vérin supérieur et la matrice sont reliés à une grande vis verticale qui peut être entraînée en rotation par un volant, de sorte que le vérin peut monter et descendre par rapport à la matrice fixe dans le lit de la machine. Le bélier a une quantité limitée d'énergie pour chaque coup, donc plusieurs coups sont généralement utilisés comme des marteaux. Les presses à vis sont disponibles dans des capacités allant de 63 tonnes à 6 300 tonnes.

Presses hydrauliques

Les presses hydrauliques sont disponibles dans une large gamme de tailles jusqu'à la plus grande capacité de 50 000 tonnes ou plus. La matrice mobile est fixée à un vérin actionné par un gros vérin hydraulique. Différentes courses, forces et vitesses de fermeture peuvent être obtenues sur les presses hydrauliques. Dans certains cas, les presses hydrauliques sont équipées de vérins auxiliaires se déplaçant horizontalement, et ceux-ci permettent de forger des dépressions latérales dans certaines pièces, bien que cela ne soit pas fait dans une grande mesure.

Machines à course limitée

Dans les machines à course limitée, la quantité de déformation qui peut être effectuée est fixée par la course de la machine. Si une force ou une énergie suffisante pour effectuer l'opération n'est pas disponible, la machine cale et une machine plus grande doit être utilisée. Les presses mécaniques entrent dans cette catégorie, car une manivelle ou un excentrique détermine la quantité de mouvement du vérin.

Presses mécaniques

Les presses mécaniques appartiennent à une classe de machines-outils qui englobe une large gamme de types de machines différents. Principalement, la presse mécanique transforme la force de rotation d'un moteur en un vecteur de force de translation qui effectue l'action de pression. Par conséquent, l'énergie dans une presse mécanique provient du moteur. Ces types de presses sont généralement plus rapides que les presses hydrauliques ou à vis (en fait, la presse à vis peut également être classée comme une presse mécanique). Contrairement à certaines presses, dans une presse mécanique, l'application de la force varie à la fois en vitesse et en amplitude sur toute la distance de la course. Lors de l'exécution d'une opération de fabrication à l'aide d'une presse mécanique, la bonne plage de course est essentielle. Dans les presses mécaniques, une manivelle, une articulation articulée, un joug de scotch ou un mécanisme à coin mobile est utilisé pour appliquer un mouvement de compression vertical entre la matrice mobile supérieure et une matrice fixe inférieure.

Défauts de forge

Pendant le processus de forgeage, il y a possibilité d'apparition de certains défauts. Dans le processus de forgeage à chaud, les défauts courants sont la brièveté à chaud, les bandes de cisaillement, la cavitation aux limites des grains. Dans le processus de forgeage à froid, les défauts courants sont les fissures de surface, la bande de cisaillement et l'éclatement central. Les défauts courants lors de l'opération de forgeage sont notamment (i) un remplissage incomplet de la matrice, (ii) un désalignement de la matrice, (iii) des tours de forgeage, (iv) une pénétration de forgeage incomplète, (v) des différences microstructurales entraînant une variation prononcée des propriétés, (vi) une brièveté à chaud , en raison de la forte concentration de soufre dans l'acier et le nickel, (vii) surface piquée car les écailles d'oxyde apparaissant à haute température collent sur les matrices, (viii) flambage, lors du refoulement du forgeage, en raison de la contrainte de compression élevée, (ix) fissuration de surface, en raison à un différentiel de température entre la surface et le centre, ou à un travail excessif de la surface à trop basse température, et (x) à des microfissures dues à des contraintes résiduelles. Des défauts tels que (i) une fermeture à froid, (ii) un décalage de matrice, (iii) un flux de grain incorrect, (iv) des flocons, (v) des piqûres de tartre et (vi) des fissures au niveau du flash peuvent également se produire.

La fermeture à froid est due à un processus de soudage incomplet. Les deux surfaces du matériau des pièces à usiner se touchent. La principale cause de la fermeture à froid est un refroidissement excessif, des angles vifs et une friction élevée. Pour éviter que le rayon de fermeture à froid du congé soit augmenté sur la matrice.

Le décalage de matrice est dû au désalignement des moitiés de matrice. Pour améliorer les formes, les matrices sont réalisées en deux moitiés. To avoid the die shift, it is necessary to align the die halves properly and provide half notches on the upper and lower side of the die. So during the alignment, if the notch is matched on both the sides then proper shapes can be achieved.

In case of unfilled section defect, the moving metal does not fill the die chamber completely. It can be due to the improper design of the forging die, poor heating and lesser amount of the raw material.

Scale pits are due to the irregular cleaning on the exterior surface of forging. The scales and oxide are get rooted in to the finished surface.

The defect of improper grain flow is due to improper design of the die because of which the flowing material does not flow downwards. To avoid the improper grain flow, proper design of die is important.

Flakes are the internal disagreements which are basically found in the arrangement. They are mainly cause because of improper cooling. To avoid the flakes defect, proper cooling procedures are to be followed.

Residual stresses are due to the improper cooling and non-uniform deformation of the forging. To avoid this defect during a period of time slow cooling in a furnace or under ash the forging is done.

Surface cracking is due to low temperatures and excessive work. To avoid the surface cracking, suitable temperatures are used for the forging process.

Incomplete forging is mainly due to the forging taking place at the surfaces which causes no break-up of the interior of the forging. To avoid, it is preferable to use light hammer blowers for the process.

Cracking at the flash is due to the incomplete thickness of the flash. Hence to avoid the cracking at the flash, it is necessary to increase the thickness of the flash.

Processus de fabrication

- Métaux réfractaires et alliages pour l'aérospatiale

- Concevoir des processus pour les robots contre les personnes

- Procédé Finex pour la production de fonte liquide

- Processus HIsarna pour la fabrication du fer

- Technologies pour l'amélioration du processus de frittage

- Procédés FASTMET et FASTMELT de fabrication du fer

- Processus CONARC pour la fabrication de l'acier

- Processus de laminage pour l'acier

- Processus de production de réfractaires façonnés