Système de refroidissement de haut fourneau

Système de refroidissement de haut fourneau

Compte tenu de l'énorme investissement en capital nécessaire pour le regarnissage des hauts fourneaux (BF), d'énormes efforts ont été déployés dans le passé pour prolonger la durée de vie des BF. Le développement du processus de fabrication du fer BF et les progrès des sciences des matériaux ont amélioré la productivité, la consommation de carburant, la qualité des produits et la durée de vie du BF. La durée d'une campagne BF jusqu'aux années 1990 était principalement influencée par la durée de vie du puits inférieur, c'est-à-dire la zone de la charge thermique la plus élevée. Si le transfert de chaleur, le stress thermique et la durée de vie de la campagne du four ne sont pas analysés, cela peut entraîner la défaillance du BF.

Un refroidissement efficace est nécessaire pour équilibrer la charge thermique et l'usure associée du revêtement interne du four, et pour protéger la coque et leurs éléments de refroidissement. Les systèmes de refroidissement d'un BF jouent un rôle clé dans la durée de vie d'un BF et donc dans les coûts d'exploitation. Des éléments de refroidissement avec circulation d'eau sont installés entre la virole du BF et le revêtement réfractaire en partie haute du four pour protéger ces composants du rayonnement thermique.

Fritz W Lurman, un homme BF bien connu de l'époque, a déclaré en 1892 que "indépendamment de l'utilisation de matériaux dits réfractaires, le meilleur moyen d'entretenir les parois du BF est avec de l'eau de refroidissement". La fonction du système de refroidissement BF est de refroidir la coque du four et d'empêcher la surchauffe et la combustion ultérieure. Le système de refroidissement élimine l'excès de chaleur généré dans le BF qui est autrement chargé sur la coque. Le système de refroidissement empêche ainsi l'augmentation de la température de la coque et de la doublure. Il existe plusieurs méthodes pour refroidir la coque du BF.

Les systèmes de refroidissement BF sont développés depuis 1884. Auparavant (jusqu'aux années 1920), le refroidissement n'était appliqué qu'aux zones de foyer et de bosh. Dans les années 1930 et 1940, le refroidissement a également été appliqué à l'arbre. Simultanément, des méthodes de refroidissement externes telles que le refroidissement par douche et chemise de la coque du four ont été essayées. Cette méthode reposait sur l'extraction de la chaleur à travers l'enveloppe du four vers le milieu de refroidissement, générant des contraintes thermiques élevées pendant le transfert de chaleur et mettant ainsi en péril l'intégrité de l'enveloppe.

Autrefois, en plus d'avoir ses propres refroidisseurs, la partie de la virole adjacente au foyer et au fond du four était également refroidie dans certains fours à l'extérieur par des jets d'eau. De plus, à une époque antérieure, des boîtes de refroidissement de différentes tailles, nombres et conceptions étaient utilisées pour transférer la chaleur du four vers un milieu de refroidissement en conjonction avec un refroidissement externe (refroidissement par pulvérisation, double coque).

Les BF avec des barres de refroidissement en fonte fonctionnent depuis le milieu des années 1900. Une douelle est un dispositif de refroidissement ayant un ou plusieurs canaux d'eau internes, et est installé en nombre sur la surface intérieure d'un BF pour protéger sa coque en acier du gaz à haute température et du matériau de charge fondu dans le four, et maintenir le profil à l'intérieur La fournaise. Les trois propriétés qui sont principalement requises d'une douelle sont (i) la longue durée de vie et la fiabilité, (ii) la capacité de refroidissement appropriée et (iii) la capacité d'isolation thermique.

Le premier est la longue durée de vie et la fiabilité. Comme il est impossible de réparer une douve depuis l'extérieur du BF en raison de sa structure, des travaux de remplacement importants sont nécessaires lorsque les douves sont endommagées. Les douelles endommagées ont de graves effets néfastes sur les opérations BF, provoquant un arrêt prolongé du soufflage et la chute de température à l'intérieur du four en raison de fuites d'eau, ou une modification du profil pouvant entraîner une défaillance opérationnelle. Pour cette raison, une longue durée de vie stable est nécessaire pour les douves.

La seconde est la capacité de refroidissement appropriée. Pour protéger la coque des gaz à haute température d'environ 1 200 degrés Celsius et des matériaux liquides, une capacité de refroidissement appropriée est nécessaire pour les douelles. Étant donné qu'une capacité de refroidissement élevée est nécessaire pour refroidir la partie du four entre le bosh et la partie inférieure de l'arbre qui est exposée à des températures élevées, une douve en cuivre est utilisée pour cette partie dans plusieurs cas.

Le troisième est la capacité d'isolation thermique. On souhaite qu'un BF dans lequel l'oxyde de fer est réduit et fondu à haute température ait une structure d'isolation thermique afin de ne pas gaspiller d'énergie thermique. D'autre part, comme décrit ci-dessus, les douelles sont refroidies pour maintenir le profil à l'intérieur du BF et pour protéger la coque. Par conséquent, il supprime l'énergie thermique du gaz et du matériau à haute température. L'évacuation de la chaleur par une douelle implique la consommation équivalente de combustible (coke), provoquant directement une augmentation du taux d'agent réducteur (RAR). Une augmentation du RAR peut à son tour entraîner une augmentation des émissions de dioxyde de carbone et augmenter l'unité prix du fer liquide. Pour cette raison, les douelles doivent avoir une isolation thermique appropriée (restriction d'évacuation de la chaleur), c'est-à-dire la capacité de minimiser l'énergie thermique prélevée à l'intérieur du four, ainsi qu'une capacité de refroidissement appropriée. Classiquement, des briques à faible conductivité thermique sont encastrées à l'avant d'une douve en fonte pour obtenir à la fois une capacité de refroidissement et une capacité d'isolation thermique. Pendant ce temps, une douve de cuivre est utilisée pour former une couche d'isolation thermique à partir d'un matériau semi-liquide situé devant les douves en refroidissant ce matériau avec la capacité de refroidissement élevée pour le faire adhérer à la surface intérieure des douves.

Les refroidisseurs à barres ont commencé à être développés vers le milieu des années 1900. Le refroidissement des douelles en fonte était à l'origine une découverte de l'ancienne Union soviétique d'où il s'est d'abord rendu en Inde et au Japon. Dans les années 1970, les barres de refroidissement en fonte ont été acceptées dans le monde entier. Depuis l'introduction des refroidisseurs à douelles en fonte, le travail de développement du refroidissement BF s'est accéléré et aujourd'hui une grande variété de refroidisseurs tels que le refroidisseur à plaques, le refroidisseur à cigares, etc. sont disponibles pour le refroidissement interne de l'enveloppe du four afin de s'adapter aux conditions extrêmes de contrainte. dans un grand BF haute performance moderne. L'avantage du refroidissement par douves par rapport au refroidissement à plaque plate est l'effet de refroidissement de couverture des douves par rapport à l'effet de refroidissement point à point des refroidisseurs à plaque plate et à cigares. Cela garantit une performance de refroidissement plus uniforme.

Pour la majorité des BF de grande capacité en fonctionnement aujourd'hui, les ingénieurs d'études ont opté pour l'utilisation de douelles pour le système de refroidissement car elles permettent un refroidissement intensif et surtout homogène du four. Classiquement, les douves sont en fonte nodulaire, qui est coulée autour des conduites d'eau de refroidissement. Ils sont installés sur toute la virole du four, de la plaque de fond jusqu'à la gorge. Cependant, les douelles sont fréquemment soumises à de fortes contraintes causées par des charges thermiques élevées, en particulier dans les zones d'épaisseur et de ventre, ce qui peut limiter la durée de la campagne du four. Cela peut entraîner la perte de tout le corps de la douve, il ne reste que les tuyaux de conduite d'eau. On pense qu'à la fois la conductivité thermique du matériau en fonte et le transfert de chaleur entre la tuyauterie et le corps en fonte peuvent être le problème. Même avec les systèmes de refroidissement les plus connus, la partie inférieure de la coque est restée le point faible du BF.

Les douelles étaient fabriquées de manière conventionnelle en fonte, mais la viabilité de leur fabrication en cuivre, qui a une excellente conductivité thermique, a été confirmée en Allemagne vers le milieu des années 1990, et par conséquent, les douves en cuivre ont été utilisées pour plusieurs BF depuis. En 1993, les douelles en cuivre ont été introduites pour la première fois en Allemagne au BF numéro 2 de Thyssen Krupp à Schwelgern et au BF « B » à Salzgitter. La production de douves en cuivre, soit en utilisant des passages d'eau forés à la place des tuyaux, soit en fournissant des canaux appropriés lors de la coulée des dalles de cuivre, s'est avérée être une étape importante dans la conception des BF modernes.

La théorie selon laquelle la conductivité thermique élevée du cuivre entraîne une dissipation accrue de la chaleur du procédé a été réfutée. La conductivité élevée du cuivre entraîne des températures de surface basses et une formation rapide d'une couche mince qui réduit l'évacuation de la chaleur du four. L'effet rafraîchissant est si intense qu'une couche protectrice se forme en quelques minutes, même devant une douve non protégée. Des résultats récents ont montré que le niveau de chaleur retiré du four est encore plus faible que celui observé avec les douves en fonte.

L'effet isolant de telles couches maintient les pertes de chaleur au minimum. Pour cette raison, lors du regarnissage du BF numéro 2 Stahlwerke Bremen, aucun matériau réfractaire permanent n'a été installé devant les douves au-dessus des tuyères. Au lieu de cela, seule une fine couche de protection soufflée a été projetée. Ces douves se sont avérées si efficaces qu'aujourd'hui l'utilisation de douves en cuivre dans le domaine de la charge thermique élevée est la technologie de pointe des hauts fourneaux. La pile inférieure n'est plus considérée comme un facteur limitant la durée de vie de la campagne du BF. Au lieu de cela, le statut du foyer dicte la vie de la campagne BF. Les refroidisseurs à douves en cuivre actuels isolent l'enveloppe extérieure de la chaleur de procédé générée dans les fours fortement sollicités. Cependant, selon l'endroit où ils sont positionnés dans le BF, ils sont soumis à différents niveaux de charge thermique.

La clé du bon fonctionnement d'un système de refroidissement dans des BF à charge thermique élevée est la formation d'un crâne sur la face chaude de l'élément de refroidissement. Ce crâne est composé de vapeurs condensées, de laitier solidifié et de métal qui fixe la surface de l'élément de refroidissement en éclaboussant, en gouttant et en gelant dessus. L'épaisseur peut varier jusqu'à 20 mm. La stabilité du crâne dépend principalement de la capacité de refroidissement et de la capacité d'adhérence mécanique de l'élément de refroidissement auquel il adhère. La sévérité du flux de gaz au niveau de la paroi affecte également la rétention du crâne. Le crâne est un isolant naturel si la teneur en métal est faible. Pendant les périodes de charge thermique extrême (c'est-à-dire des jets de gaz à haute température ou des perturbations de processus), le crâne peut s'écailler, puis se reconstituer par la suite. La chute et l'accumulation de crânes provoquent des fluctuations importantes des charges thermiques sur la paroi du four avec des charges de pointe comprises entre 300 000 watts par mètre carré (W/m²) et 500 000 W/m².

Par conséquent, la conception du revêtement et du refroidissement doit normalement être capable de gérer de telles charges thermiques pour éviter des défaillances prématurées. Des enquêtes détaillées ont révélé que plus l'efficacité de refroidissement de l'élément de refroidissement est élevée, plus le crâne est stable et plus il adhère à l'élément de refroidissement et conserve ses propriétés isolantes et protectrices. Le résultat est que les systèmes de refroidissement très efficaces entraînent normalement des pertes de chaleur globales inférieures du four.

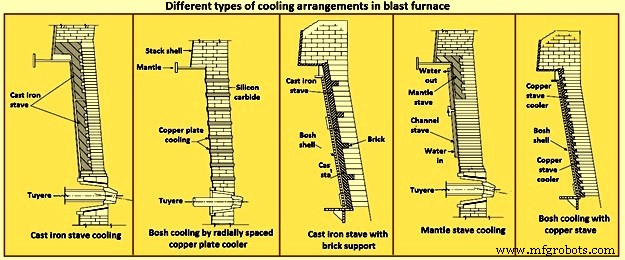

Alors que la majorité des BF sont de type autonome sans support sur la coque du four, certaines conceptions de four intègrent un manteau où le four est soutenu à partir du niveau du sol par les colonnes en acier ou en béton. L'utilisation d'un manteau élimine normalement la zone du ventre. Le manteau fait partie intégrante de la conception du four de ces fours et doit être protégé contre la surchauffe dans les mêmes conditions que celles rencontrées dans la zone ventrale des BF autonomes. Le refroidissement du garnissage du four dans la zone du manteau à l'aide de plaques de cuivre est difficile en raison de l'accès limité pour le changement et de la longueur des refroidisseurs à plaques qui doivent être utilisés. L'utilisation de douelles dans la zone a l'avantage de donner une couverture complète de refroidissement du manteau. La figure 1 montre l'agencement de refroidissement des douelles au niveau du manteau ainsi que les différents types d'agencements de refroidissement dans les BF.

Fig 1 Différents types de dispositifs de refroidissement dans les hauts fourneaux

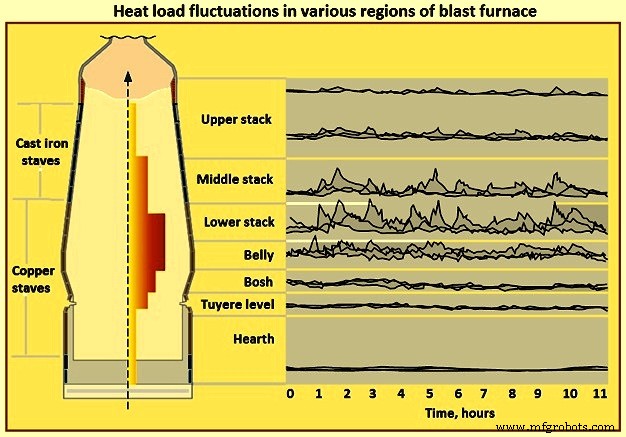

Les BF modernes peuvent avoir des taux de production supérieurs à 3 tonnes de métal chaud par mètre cube de volume de travail par jour. Ce niveau de productivité dans le BF est atteint en utilisant des matériaux de charge améliorés, des techniques de répartition de charge, un contrôle de processus, des températures de vent chaud élevées, un enrichissement en oxygène et une injection de carburant auxiliaire. Cependant, ces pratiques à haute productivité entraînent des charges thermiques élevées et des fluctuations de charge thermique qui agissent sur les parois du BF. Bien que la zone spécifique et l'ampleur des charges thermiques maximales puissent varier considérablement d'un four à l'autre, la région du ventre et de la cheminée inférieure rencontre normalement les fluctuations de chaleur les plus élevées, comme le montre la figure 2.

Fig 2 Fluctuations de la charge thermique dans différentes régions du haut fourneau

La zone dans laquelle la charge thermique la plus élevée est ressentie est étroitement liée à la position et à la forme de la zone cohésive et au modèle de charge spécifique du four. La principale cause des fortes fluctuations de chaleur est constituée par des jets de gaz irréguliers à grande vitesse qui s'échappent vers les parois du four à travers des fentes de coke dans la charge. Les températures élevées et fluctuantes sont les principales charges auxquelles les éléments de refroidissement des BF doivent faire face. Il a été observé que la composition et la qualité de la charge affectent considérablement les charges thermiques et les fluctuations de chaleur. Une charge BF avec plus de 70 % d'aggloméré peut entraîner des charges de pointe de 100 000 W/m² à 200 000 W/m², tandis qu'une charge avec un pourcentage élevé de granulés ou de morceaux peut générer des charges thermiques maximales de plus de 400 000 W/m². En fonction de la charge thermique attendue, différents éléments de refroidissement doivent être appliqués. L'onglet 1 donne un aperçu des différentes conceptions de refroidissement et réfractaires avec leurs capacités maximales de charge thermique maximale.

| Onglet 1 Vue d'ensemble des différentes conceptions de refroidissement et réfractaires avec leurs capacités maximales de charge thermique maximale | |

| Conception | Charge thermique maximale en W/m² |

| Refroidisseurs à plaques avec réfractaires alumine | 50 000 |

| Douelles en fonte, première génération | 100 000 |

| Douves en fonte plus épaisses avec plusieurs circuits d'eau de refroidissement | 200 000 |

| Refroidisseur à plaques, espacement réduit (300 mm) avec réfractaires spéciaux | 400 000 |

| Douves en cuivre haute performance | 500 000 |

Il est nécessaire de souligner ici que ces pics de charge thermique sont le principal facteur déterminant pour la survie à long terme du garnissage du four ou des éléments de refroidissement.

Les différents éléments de refroidissement développés pour le système de refroidissement BF sont (i) des douves en fonte de différentes générations, (ii) un refroidisseur à plaques de cuivre à espacement dense, (iii) un refroidisseur de cigares et (iv) des douves de refroidissement en cuivre. Ces éléments de refroidissement sont décrits ci-dessous. .

Refroidisseurs à douelles en fonte

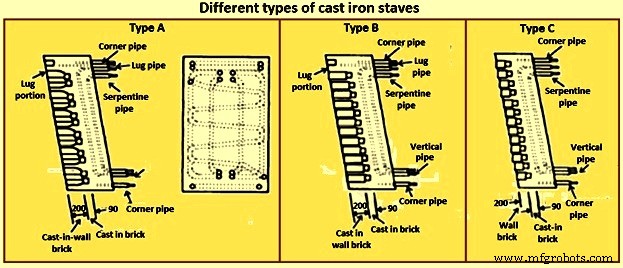

Pour les refroidisseurs à douelles en fonte, on utilisait initialement de la fonte grise lamellaire perlitique alliée, mais ces jours-ci, elle a été remplacée par de la fonte ductile ou de la fonte nodulaire, car elle est moins sujette à la fissuration à des températures supérieures à 760 ° C. Des douelles en acier coulé récemment en place de douves en fonte ont également été testées avec succès. L'effet de refroidissement des douelles en fonte est déterminé par la taille et la forme des tubes d'eau de refroidissement à l'intérieur du refroidisseur de douves. Les dimensions typiques des douelles en fonte sont de 1,8 m à 2,4 m de longueur, 0,8 m à 1,1 m de largeur et 0,25 m à 0,6 m d'épaisseur. Différents types de barres de refroidissement en fonte sont illustrés à la figure 3. Les refroidisseurs de type C sont beaucoup plus minces et sont conçus pour économiser de l'espace à l'intérieur du four afin d'augmenter son volume de travail.

Fig 3 Différents types de douves en fonte

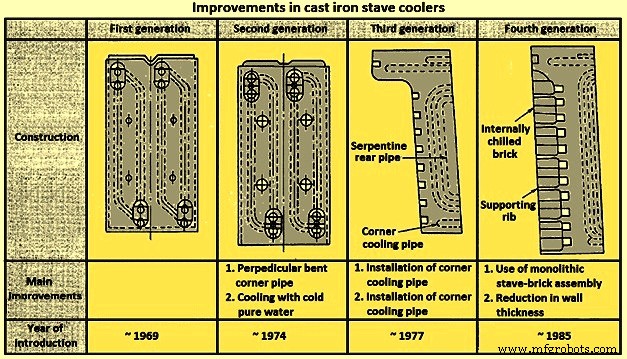

Depuis l'acquisition de la technologie des douves en fonte de l'ex-Union soviétique en 1969, les Japonais ont apporté diverses améliorations pour améliorer la durabilité des douves. Celles-ci incluent le rétrécissement de l'espacement des tuyaux et l'installation de tuyaux de refroidissement d'angle et de tuyaux serpentins arrière. Les douelles de quatrième génération se caractérisent par le fait qu'elles comportent deux plans de refroidissement, quatre tubes verticaux dans le plan côté chaud et un tube serpentin dans le plan côté froid. Les douelles sont équipées de nez refroidis et/ou d'étrier pour le support des matériaux réfractaires. De plus, les coins des douves sont intensément refroidis. Les matériaux réfractaires sont coulés dans des trous de support spéciaux dans les douves. Les améliorations apportées de la première à la quatrième génération de refroidisseurs à douelles en fonte sont illustrées à la Fig 4.

Fig 4 Améliorations des refroidisseurs à douelles en fonte

Les douves en fonte dans les zones bosh et stack du BF ont une durée de vie moyenne d'environ 8 à 10 ans. Les douelles en fonte échouent généralement en raison de la perte de matériau en fonte et de l'exposition du serpentin interne du tuyau. La fonte se fissure en service en raison des fortes charges thermiques auxquelles elle est exposée. Des espaces aléatoires entre les tubes de refroidissement et la fonte réduisent la quantité de chaleur évacuée. De plus, la différence entre les coefficients de dilatation thermique des matériaux du tube et du refroidisseur proprement dit peut provoquer la séparation du fer du tube et détruire le refroidisseur. L'utilisation de refroidisseurs en fonte dans lesquels les tubes sont plus proches de la fonte complique la conception de la virole sans nécessairement augmenter la durée de vie du système de refroidissement.

Le mécanisme de défaillance des douelles en fonte sous des charges thermiques fluctuantes élevées est dû à la faible conductivité thermique (environ 45 W/m.K) de la fonte. Les douves en fonte ont une efficacité de refroidissement inférieure à celle des douves en cuivre en raison de la conductivité relativement faible de la fonte et de la présence d'une couche isolante. Cette couche crée une barrière thermique entre le tube refroidi à l'eau et le corps de la douve en fonte réduisant le transfert de chaleur. Un transfert de chaleur inefficace entraîne une température de face chaude considérablement plus élevée de la douve en fonte (plus de 700 degrés C) et une déformation thermique ultérieure de la douve en fonte. Le corps en fonte subit également une transformation de volume de phase à des températures élevées, ce qui entraîne une fissuration par fatigue, une perte de matériau du corps de la douve et une exposition des tuyaux de refroidissement en acier directement à la chaleur du four.

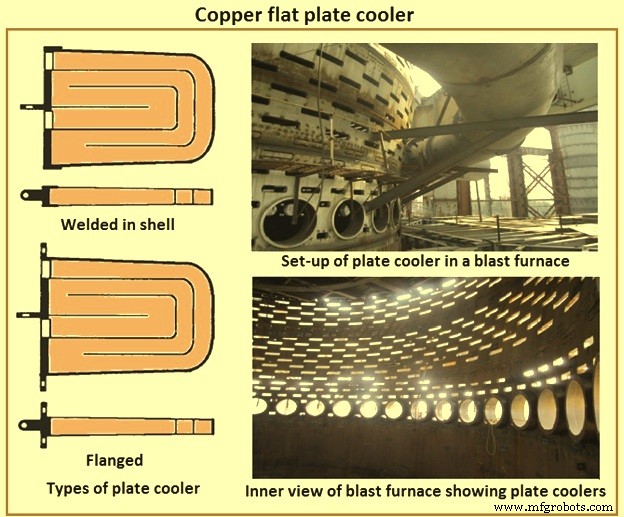

Refroidisseurs plats en cuivre

Les refroidisseurs à plaques plates en cuivre, comme leur nom l'indique, sont des plaques plates qui sont disposées horizontalement dans la coque du four. Ces refroidisseurs à plaques plates ont été utilisés dans presque tous les BF européens. Ces refroidisseurs sont soit soudés soit coulés en cuivre électrolytique. Avec ce dernier, il n'y a alors aucun problème au niveau des cordons de soudure et il y a une plus grande uniformité des propriétés du matériau sur l'ensemble de l'élément de refroidissement. Ce type de refroidisseur est normalement utilisé dans la zone allant du bosh jusqu'à et y compris la pile inférieure. Il est normalement conçu pour maintenir des vitesses d'eau élevées dans tout le refroidisseur, donnant ainsi à la fois un coefficient de transfert de chaleur uniforme et élevé. Les refroidisseurs à plaques plates en cuivre typiques sont illustrés à la Fig 5.

Fig. 5 Refroidisseur à plaque plate en cuivre

Les tailles de plaques normales des refroidisseurs à plaques plates en cuivre se composent de 0,5 m à 1,0 m de longueur, de 0,4 m à 0,8 m de largeur et d'une hauteur d'environ 75 mm. L'espacement vertical des refroidisseurs est de 0,3 m à 0,6 m. Dans les zones à fortes charges calorifiques, en particulier dans les zones de bosh et de cheminée inférieure, l'espacement est fréquemment réduit à 0,25 m. Les refroidisseurs plats en cuivre ont une plus grande uniformité des propriétés des matériaux sur l'ensemble de l'élément de refroidissement. Dans les zones du BF soumises à des dommages mécaniques, la face avant des éléments de refroidissement est normalement renforcée avec des matériaux spéciaux. Ces refroidisseurs sont pour la plupart soudés à la coque BF pour assurer une étanchéité au gaz. Les refroidisseurs à plaques plates en cuivre ont normalement plusieurs canaux avec une ou deux chambres indépendantes. Des pertes minimales de pression d'eau sont assurées à la fois dans la tuyauterie et dans l'élément lui-même.

L'une des conceptions du refroidisseur à plaque plate de capsuleuse a six passes avec une seule chambre. Ces refroidisseurs sont conçus pour maintenir des vitesses d'eau élevées dans tout le refroidisseur, ont ainsi un coefficient de transfert de chaleur uniforme et élevé.

La défaillance des refroidisseurs plats en cuivre est attribuée à quatre mécanismes de défaillance. Ce sont (i) la déflexion, (ii) les défaillances des soudures de tuyaux, (iii) les défaillances des soudures en bouchon et (iv) l'abrasion de la face. Une comparaison entre le refroidisseur à plaques de cuivre et le refroidisseur à douves en fonte est donnée dans l'onglet 2.

| Tab 2 Comparaison entre les systèmes de refroidissement | |||||

| Description | Unité | Refroidisseur à plaques de cuivre | Refroidisseur à douelles en fonte | ||

| Moyenne | Maximum | Moyenne | Maximum | ||

| Surface spécifique de l'élément de refroidissement par coque de mètre carré | m² / m² | 1-2 | 2.5 | 0.8-1 | 1-2 |

| Débit d'eau de refroidissement spécifique par mètre carré (m²) coque | cum / h | 5-10 | 3-5 | ||

| Vitesse typique de l'eau de refroidissement | m/s | 0.5-1 | 2-2.5 | 1-1.2 | 2.5-3 |

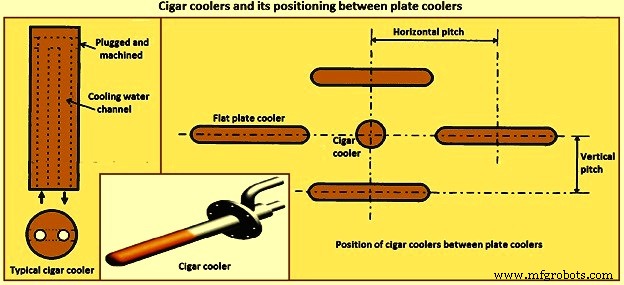

Refroidisseurs à cigares

Les refroidisseurs de cigares sont utilisés pour un refroidissement plus intensif ou avec un espacement existant insuffisant du refroidisseur à plaques plates. Ceux-ci sont également connus sous le nom de gaines en cuivre. Les refroidisseurs de cigares sont utilisés dans les zones ouvertes entre les refroidisseurs à plaques lorsqu'un refroidissement plus intensif est nécessaire ou lorsque l'espacement existant entre les refroidisseurs à plaques plates est insuffisant. Ceux-ci sont également parfois utilisés pour améliorer le système de refroidissement existant lors d'une campagne. Le refroidisseur de cigares est normalement usiné à partir d'une barre de cuivre solide pour former un noyau cylindrique et un seul canal est ajouté par perçage et bouchage.

Les refroidisseurs de cigares sont normalement insérés sur les lignes médianes entre les refroidisseurs à plaques plates adjacents sur un plan horizontal et vertical. Aux fins de l'installation d'un refroidisseur de cigares, un trou cylindrique est normalement percé à travers l'enveloppe du four et le revêtement réfractaire existant avec une carotteuse. L'utilisation de refroidisseurs de cigares dans les zones de bosh, de ventre et de pile inférieure augmente la zone du système de refroidissement. Étant donné que cette zone du BF présente les fluctuations de température et de température les plus élevées, l'utilisation d'un refroidisseur de cigares peut augmenter la résistance du revêtement réfractaire aux mécanismes d'attaque chimiques et mécaniques. Cependant, étant donné que l'utilisation de refroidisseurs de cigares entraîne une augmentation des ouvertures dans le four, il est nécessaire que la résistance de la coquille soit vérifiée avant son utilisation. Un refroidisseur de cigare typique et son positionnement entre les refroidisseurs à plaques, vu de l'extérieur de la coque BF, sont illustrés à la Fig 4.

Fig 6 Refroidisseur de cigares et son positionnement entre les refroidisseurs à plaques

Doré en cuivre

Compte tenu du vaste investissement en capital nécessaire pour le regarnissage des BF, de grands efforts ont été faits pour prolonger la durée de vie des BF. La technologie des douelles en cuivre est l'un des produits de ces efforts.

La douelle en fonte, en raison de ses caractéristiques matérielles, provoque une détérioration du matériau dans la partie inférieure du haut fourneau, qui est exposée à une charge thermique élevée. Cela a rendu difficile l'obtention d'une durée de vie stable du four de 20 ans en utilisant la douelle en fonte. Comme moyen de refroidissement alternatif à la douve en fonte compte tenu de la charge thermique élevée, la douve en cuivre laminé a été développée. Ce type de douelle est fabriqué à partir d'une plaque de cuivre laminée sur laquelle des trous sont percés et des tuyaux d'alimentation en eau et d'évacuation sont soudés pour former des canaux d'eau. L'utilisation de douelles en cuivre laminé a commencé en Allemagne au milieu des années 1990 et s'est étendue aux BF de plusieurs pays.

D'autres douves en cuivre développées à ce jour comprennent des douves en cuivre coulé avec des canaux d'eau formés à l'aide d'un noyau dans le processus de coulée, et des douves en cuivre moulées en monel avec des canaux d'eau formés à l'aide de tuyaux en monel pliés en forme de canal et coulés.

Les douelles en cuivre ont été utilisées pour la première fois dans les BF à la fin des années 1970 en tant que meilleur élément de refroidissement mural à charge thermique élevée. Au fur et à mesure que la productivité BF s'intensifiait et que les objectifs de durée de vie souhaités augmentaient à 20 ans, il est devenu évident que les douves en cuivre avaient le meilleur potentiel pour répondre ou dépasser ces exigences. Bien que l'utilisation des douelles en cuivre soit devenue courante au milieu des années 1990, la majorité des installations datent de l'an 2000 ou après. pile pour faire face à des charges thermiques élevées et à de grandes fluctuations de températures. Alors que le Japon a opté pour des douves en cuivre coulé, les douves en cuivre allemandes sont des plaques de cuivre laminées ayant des tolérances extérieures étroites et avec des perçages pour les passages de refroidissement. Les douelles en cuivre percées et bouchées sont généralement conçues pour quatre conduites d'eau en ligne droite en haut et quatre conduites d'eau en ligne droite en bas. Les matériaux pour les bobines de tuyaux internes comprennent le monel, le cuivre ou l'acier. Contrairement aux douelles en fonte, les douelles en cuivre sont destinées à être collées sur le tuyau de refroidissement.

Le canal d'eau d'une douve en cuivre a été formé principalement en perçant un trou dans une plaque de cuivre laminée et en soudant des conduites d'eau aux extrémités du trou, et il a été formé parfois par moulage à l'aide d'un noyau de sable jetable, cependant, le travail de soudage du cuivre était indispensable dans l'un ou l'autre des cas. Alors que les douelles en cuivre conventionnelles se sont avérées excellentes en termes de capacité de refroidissement, leur fabrication nécessitait plusieurs étapes de travail et, par conséquent, elles étaient coûteuses.

Actuellement, le type de douelle en cuivre le plus populaire est la douelle en cuivre laminé, dont le processus de fabrication consiste à percer des trous sur une plaque de cuivre. Les extrémités du canal d'eau de cette douve sont soudées en bouchons. La douve en cuivre pour tuyaux en acier coulé, qui a été développée, est fabriquée en coulant des tuyaux en acier pliés dans le cuivre, un processus de fabrication complètement différent de celui de la douve en cuivre laminé conventionnelle. Cette méthode de fabrication unique a permis d'atteindre une efficacité énergétique élevée et une longue durée de vie des BF, ce qui ne peut être obtenu avec la douve de cuivre laminé.

Les douves en cuivre laminées présentent parfois les trois problèmes à savoir (i) la déformation, (ii) la fissuration des soudures due à la fatigue thermique et (iii) l'usure. Le premier problème est la déformation. Les douves en cuivre laminées sont déformées en raison de la différence de dilatation thermique entre la surface interne de la douve, qui est exposée à un gaz à haute température, et la surface externe de la douve qui est refroidie. Ils se déforment sérieusement lorsqu'une douve est trop longue ou lorsque les positions des boulons de fixation ne sont pas appropriées. Une telle déformation peut provoquer une usure d'une partie en saillie et une rupture d'une soudure en raison du gaz à haute température s'écoulant vers les joints de douves et les surfaces arrière. Le deuxième problème est la fissuration des soudures. En raison de la fatigue thermique, cela se produit car les soudures des douelles en cuivre laminé sont soumises à des contraintes thermiques répétées. En raison des fluctuations de température, les douves de cuivre laminées provoquent des fissures et des cassures. Le troisième problème est l'usure. Le minerai de fer, l'aggloméré et le coke ont une dureté supérieure à celle du cuivre. Ces matériaux abrasent les douves en cuivre lorsqu'ils entrent en contact avec la surface de la douve et descendent. En général, le taux d'usure d'une douve en cuivre dépend de la force de contact et de la vitesse de descente du matériau en contact avec la surface de la douve, de la dureté du cuivre et du matériau et de la forme du matériau.

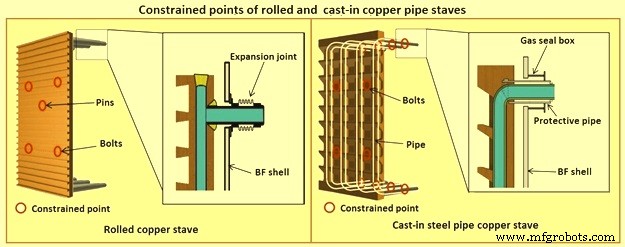

Le développement de la douve en cuivre coulé a pris en compte les aspects suivants. Conformément au premier aspect, pour la prévention de la déformation, une conception appropriée de la longueur de la douve et des points contraints par les boulons est importante. Le premier aspect est que l'utilisation de la douve en cuivre de tube en acier coulé avec sa propre conception est bénéfique pour réduire efficacement le risque de déformation. La figure 7 montre les points contraints d'une douve en cuivre laminé et d'une douve en cuivre pour tuyau en acier coulé. Une douve en cuivre laminé est fixée à la coque par des boulons et des goupilles de montage. Pour éviter que la soudure à la base d'une conduite montante ne soit endommagée par des contraintes, la conduite montante est reliée à l'enveloppe par un joint de dilatation. En raison de cette structure, les extrémités supérieure et inférieure de la douve sont librement déplacées, provoquant une déformation facile de la douve. La charge thermique importante qui est appliquée de manière répétée à la douve de cuivre au cours de la fluctuation des opérations BF, etc., provoque une accumulation progressive de déformation plastique et entraîne une déformation importante. Il y a des cas dans lesquels la déformation à l'extrémité supérieure a atteint 50 mm ou plus et une soudure a été rompue, sous la condition d'une portée trop longue, d'une position de boulon inappropriée ou d'une charge thermique élevée dépassant la condition de conception.

Fig 7 Points contraints des douelles en cuivre laminé et coulé

Une fiabilité élevée et de faibles coûts de fabrication sont obtenus dans le cas de la douve en cuivre de tuyau en acier coulé par une technologie de coulée pour incorporer un tuyau en acier dans une coulée de cuivre appliquée à la production de la douve en cuivre de nouveau type. Cette technologie de coulée a été développée sur la base de la fabrication de douelles en fonte. La douelle en cuivre de nouveau type ayant le tube en acier encastré présente les avantages (i) d'une capacité de refroidissement élevée puisque la coulée de cuivre de haute pureté assure une capacité de refroidissement aussi élevée que celle d'une douve en cuivre conventionnelle, (ii) d'une grande fiabilité depuis l'enrobage un tube en acier dans une coulée de cuivre élimine le soudage du cuivre dans la formation d'un canal d'eau et la possibilité de fuite d'eau, (iii) une grande flexibilité dans la conception puisque la fabrication par coulée et enrobage d'un tube en acier permet une bien plus grande flexibilité dans la douve conception que celle des douves en cuivre conventionnelles en termes de forme de douves et de disposition du canal d'eau, et (iv) de faibles coûts.

La douve en cuivre de tuyau en acier coulé présente les caractéristiques de résistance à la déformation suivantes. Comme le montre la figure 7, pour le tuyau en acier coulé, la douve en cuivre comporte des boîtiers étanches aux gaz en plus des boulons qui sont utilisés pour fixer les tuyaux de protection aux extrémités de la douve. Cela applique la contrainte de déplacement aux extrémités supérieure et inférieure de la portée. De plus, le tube de protection étant coulé dans le corps de la douve en cuivre, aucune soudure à risque de rupture n'est utilisée.

De plus, la douve en cuivre de tuyaux en acier coulé utilise des tuyaux en acier, qui sont plus rigides que le cuivre et servent de cadre. L'utilisation de tubes en acier permet d'obtenir une structure plus résistante à la déformation que les douelles en cuivre conventionnelles. La surface intérieure de la douve en cuivre du tuyau en acier coulé est bosselée. Étant donné que les douves de cuivre laminé ont une forme rectangulaire en coupe transversale, la température augmente à des endroits sur la surface intérieure de la douve loin des canaux d'eau. In contrast, the cast-in steel pipe copper stave uses a bumpy surface to render the distance between the stave inner surface and each water channel virtually constant around the water channel. This allows the stave inner surface to be uniformly cooled. Such uniform cooling in turn reduces the temperature difference between the stave inner and outer surfaces, and suppresses thermal stresses and deformation.

In addition, under large thermal load, compression plastic strain is caused on the stave inner surface of a rolled copper stave by the temperature difference between the stave inner and outer surfaces, which can lead to stave deformation. In contrast, the inner surface of the cast-in steel pipe copper stave is isolated at each bump, thereby making compression stresses less likely to act on the stave and suppressing plastic strain. Hence, the bumpy surface of the cast-in steel pipe copper stave reduces stresses and strains which act on the stave, and suppresses deformation. Also, since the cast-in steel pipe copper stave forms water channels using steel pipes, plug welding or pipe connection welding, which are indispensable for making rolled copper staves, are not necessary. By avoiding the use of welding, which is structurally weak parts, the risk for breakage of welds can be eliminated.

Copper staves prevent wear by the scabs formed by using its high cooling ability, thereby avoiding direct contact with the descending material in front of the stave. However, such accretion frequently falls off due to the fluctuations during furnace operations. Without accretion, the wear of a copper stave depends on the contact force and descending speed of the material in front of the stave, hardness of copper and the material, and shape of the material. Given this, counter-measures against wear feasible for a stave include reducing the contact force and descending speed of the material when there is no accretion, in addition to stably retaining accretion, as well as not allowing the hardness of copper to be reduced. While grooves for rolled copper staves is formed by machining, the cast-in steel pipe copper stave forms ribs by integrally casting, allowing for forming as-desired rib shapes. Based on this feature, cast-in copper stave normally has an upward rib structure with wear resistance. The hardness of copper depends on the cooling ability.

If there is no accretion inside-furnace surface of a rolled copper stave, material once entered between ribs hardly moves because the ribs are small. Hence, material in front of the stave descends without being influenced by the ribs. In contrast, since the ribs of the cast-in steel pipe copper stave face upward and are large, material which has entered between the ribs is discharged back into the furnace, creating a flow (load transfer). At this time, the material is discharged upward. This upward flow pushes the material in front of the stave back to the furnace, causing the contact force and descending speed of the material to be reduced at the rib tips.

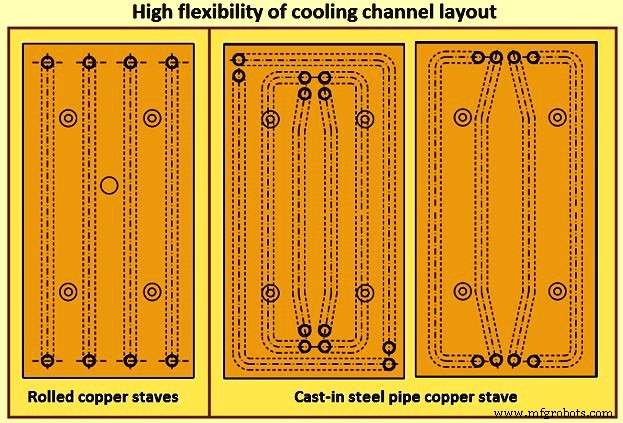

In addition to the technical advantages in extending life and saving energy, the cast-in steel pipe copper stave has also the characteristic of the high design flexibility. When a cast iron stave or cooling plate which a BF uses is broken and something needs to be done in order to extend the life, the replacement with a copper stave using the existing shell opening may be needed. In the case of rolled copper staves, since water channels are formed by drilling, the water channel layout is restricted, making it difficult to freely form water channels in a manner tailored to the existing shell opening. In contrast, water channels of the cast-in steel pipe copper stave, which are formed using bent steel pipes, allow for flexible layout adopting steel pipes for the existing opening of the shell. Fig 8 shows high flexibility of cooling channel layout in cast-in steel pipe copper stave.

Fig 8 High flexibility of cooling channel layout

Layouts of cooling systems

Water cooling systems are normally designed to operate in a closed loop rather than the conventional open systems. This allows the pipe work to be chemically cleaned, and by controlling water chemistry throughout the campaign, this clean surface can be maintained, thus ensuring maximum heat transfer. The development of the sealing of the cooling tubes to the shell is towards the use of ever, thinner, ’softer’ metallic expansion joints. For both systems, i.e. flat plate coolers or staves, there is an increasing use of rubber bend and hoses.

Independent series are typical for water distribution in flat coolers. With stave coolers, it is normal to provide a number of independent flow and return headers in accordance with the number of tubes. This ensures that in the case of failure one feed system, the remaining stave tubes receive sufficient cooling. Nose and corner tubes are connected to the additional water circuits.

The rise in the BF productivity has been accompanied by a greater demand for efficient cooling systems. High-performance cooling systems are needed to ensure that the operational process runs smoothly even when under such stress. Reliable and effective cooling system solution is needed in the high loaded zones of the BF. There are three types of cooling circuits which are normally used for the BF cooling systems. These are (i) closed loop cooling circuits, (ii) combined closed loop cooling circuits, and (ii) semi-closed or open loop cooling circuits or evaporation cooling circuit

Closed loop cooling circuits – These cooling system circuits are normally designed with two or three nitrogen pressurized closed loop water circuits with forced recirculation. The advantages of such a system, as compared to an open loop cooling circuit are (i) circuit can be operated with treated, softened water, (ii) no corrosion, fouling, and clogging of pipes and cooling elements, (iii) low cost for chemical additives, (iv) low water consumption, (v) no contact with oxygen of ambient air, (vi) very sensitive leakage detection is possible, (vii) increase of the evaporation temperature of the cooling water due to operation under adjustable nitrogen pressure (e.g. pressure – 8 bar, evaporation temperature – 170 deg C), (ix) low electrical power consumption, since only the pressure drop is to be covered by the pumps and the differential height is not to be considered, (x) easy flow adjustment and control for the different cooling elements, (xi) low maintenance costs, and (xii) longer life time of circuit equipment and cooling elements resulting in high availability of and hence high productivity.

Combined closed loop cooling circuits – These circuits constitute an economic, but still efficient, reliable, and safe solution. The cooling water is used to cool serially different blocks of cooling elements, still respecting the operation requirements of the individual cooling elements. The total flow rate is considerably reduced while temperature difference of the cooling water is still in an acceptable range and the cooling tower operates efficiently.

Semi-closed or open loop cooling circuits or evaporation cooling circuit – These can also be used as an option in accordance with site conditions. This solution is mainly good for minimum cost upgrades at the existing BFs.

Processus de fabrication

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Génération et utilisation de gaz de haut fourneau

- Utilisation de coke de noix dans un haut fourneau

- Injection de charbon pulvérisé dans un haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Systèmes de chargement par le haut des hauts fourneaux

- Chimie de la fabrication du fer par procédé de haut fourneau

- Revêtement réfractaire de haut fourneau

- Facteurs affectant le taux de coke dans un haut fourneau