Papier de verre

Contexte

Bien que les types d'abrasifs appliqués les plus connus soient probablement les feuilles individuelles de papier de verre avec lesquelles les menuisiers à domicile préparent les meubles ou les objets artisanaux pour la peinture, le terme commercial « abrasifs appliqués » englobe en réalité une gamme beaucoup plus large de produits à usage individuel et industriel. Bien que ces produits prennent de nombreuses formes, tous sont essentiellement une seule couche de grains abrasifs attachée à un support flexible. En plus de leur forme la plus connue, les papiers de verre sont également disponibles pour les consommateurs sur des courroies, des rouleaux et des disques. Cependant, les plus gros utilisateurs d'abrasifs appliqués sont les fabricants qui emploient des abrasifs à grande échelle dans diverses phases de la production industrielle. Par exemple, les abrasifs appliqués sont essentiels dans les industries du meuble et de l'automobile.

Les abrasifs appliqués remontent au XIIIe siècle, lorsque les Chinois utilisaient des coquilles broyées et des graines collées avec de la gomme naturelle sur du parchemin. En 1769, du papier abrasif couché était vendu dans les rues de Paris. Un article de 1808 décrit un procédé de fabrication d'abrasifs appliqués et, en 1835, un brevet américain a été délivré pour une machine produisant des abrasifs appliqués.

Pas toujours un outil très polyvalent, les abrasifs appliqués étaient à l'origine limités aux applications de finition telles que le polissage ou la préparation de surfaces pour la peinture ou le placage. Grâce à l'amélioration de la résistance des supports et des propriétés des minéraux abrasifs, les abrasifs appliqués peuvent désormais être utilisés pour des applications lourdes. Aujourd'hui, les utilisations industrielles des abrasifs appliqués vont du polissage manuel avec des feuilles d'abrasif appliqué au meulage de l'acier avec de grandes machines qui utilisent des moteurs électriques de 300 chevaux pour entraîner des courroies de plusieurs pieds de large.

Actuellement, une quarantaine d'entreprises fabriquent ou importent des rouleaux jumbo aux États-Unis. La taille de l'industrie est limitée car elle nécessite un investissement substantiel en équipement, en matières premières, en énergie et en main-d'œuvre. Un plus grand nombre d'entreprises transforment les rouleaux géants en produits utilisables tels que des disques et des courroies.

Matières premières

Le nom « papier de verre » est en fait un terme impropre, car la plupart des produits adhésifs enduits ne contiennent ni sable ni papier. Généralement, ils se composent d'un certain type de minéral abrasif, qui peut être organique ou synthétique; supports flexibles; et adhésifs. D'autres matériaux peuvent être ajoutés pour des applications spéciales. La plupart des entreprises qui fabriquent des rouleaux géants d'abrasifs appliqués achètent des minéraux et des matériaux de support auprès d'entreprises indépendantes spécialisées dans la fabrication de ces articles. Les minéraux naturels proviennent d'entreprises qui extraient et traitent les minéraux, les minéraux synthétiques proviennent d'entreprises spécialisées dans ces matériaux réfractaires et la plupart des supports proviennent de fabricants de tissus.

Le grain abrasif, élément clé des produits abrasifs appliqués, peut être un minéral naturel ou synthétique. En raison de leur extrême dureté, les minéraux naturels tels que le grenat ou l'émeri (corindon avec des impuretés de fer) trouvent une utilisation limitée dans les produits pour les applications liées au bois, tandis que le minéral de crocus (oxyde de fer naturel) est limité à l'utilisation comme agent de polissage en raison de sa douceur. . Cependant, ces minéraux naturels représentent moins d'un pour cent du marché des abrasifs. Les applications de travail des métaux nécessitent exclusivement des minéraux synthétiques car ces minéraux offrent une qualité constante et peuvent être spécialement fabriqués avec une structure allongée qui adhère bien aux supports flexibles.

L'utilisation d'un produit abrasif appliqué particulier détermine le minéral qui sera utilisé dans ce produit. L'oxyde d'aluminium est l'abrasif le plus courant, suivi du carbure de silicium. Parce que le carbure de silicium est plus dur et plus tranchant, il est utilisé pour des applications impliquant du verre et d'autres matériaux non métalliques. L'oxyde d'aluminium, qui est l'abrasif le plus dur, est utilisé pour les applications de travail des métaux où des forces élevées sont courantes. Les minéraux contenant de l'alumine de zirconium et de l'alumine sont généralement utilisés là où des abrasifs extrêmement robustes sont nécessaires, comme dans les fonderies. Les minéraux coûteux et extrêmement durs tels que le diamant ou le nitrure de bore cubique sont limités à des procédés de polissage spéciaux.

La taille des grains abrasifs va des fines particules qui ressemblent à de la farine (grain 2 000) aux grosses particules qui ressemblent à du sucre granulé (grain 60). Les grains plus fins sont utilisés pour les applications de finition de surface et les grains plus gros pour les applications de mise en forme et d'enlèvement de matière. Les développements récents dans la fabrication d'abrasifs à grains uniformes et extrêmement petits avec des particules de la taille de particules en suspension dans l'air dans la fumée ont créé des applications de polissage fin connues sous le nom de superfinition. D'autres améliorations incluent une technologie brevetée pour regrouper les minéraux fins dans de petites sphères creuses ou des conglomérats de la taille de grains conventionnels. De tels raffinements ont amélioré la capacité de coupe et prolongé la durée de vie utile des produits abrasifs appliqués.

Le support est la plate-forme flexible à laquelle le minéral abrasif est attaché. Le développement des abrasifs appliqués en tant qu'outil de fabrication polyvalent peut en partie être attribué aux améliorations apportées aux matériaux de support. Sans un support solide et flexible, les abrasifs appliqués ne pourraient pas survivre à une manipulation brutale ou aux effets des liquides qui sont souvent utilisés comme aides au meulage.

Les supports sont disponibles en quatre matériaux de base, chacun avec des attributs uniques. Le papier est le plus léger des matériaux de support et aussi le plus faible. Bien que son manque de résistance matérielle limite l'utilité du papier pour les applications manuelles, sa flexibilité le rend idéal pour les applications dans lesquelles l'abrasif appliqué doit épouser étroitement le contour d'une pièce. Classés sur une échelle qui augmente avec le poids physique d'une rame, les supports en papier sont disponibles dans des poids notés A à F. À moins d'un traitement spécial, le papier ne peut pas être utilisé avec de l'eau ou d'autres fluides.

Les supports fabriqués à partir de fibres tissées se présentent sous des désignations de poids de plus en plus lourdes de J, X, Y, M et H et sont généralement en coton, polyester ou rayonne. Le motif de tissage dans le support varie de fibres tissées à des angles de 90 degrés à des fibres superposées à des angles de 90 degrés et cousues ensemble. Un motif de maille ou de tamis moins courant est utilisé pour les supports dans les matériaux nécessaires dans les applications humides et à basse pression. Les supports en fibres sont constitués de plusieurs couches de fibres de tissu imprégnées de résine qui sont utilisées dans certaines applications sèches à haute pression. Les supports en film, un développement récent, ont amélioré l'efficacité des abrasifs appliqués dans la finition de précision. Un film synthétique d'épaisseur uniforme peut être utilisé avec des minéraux spéciaux de la taille d'un micron pour produire une finition hautement réfléchissante et des dimensions de précision sur les pièces.

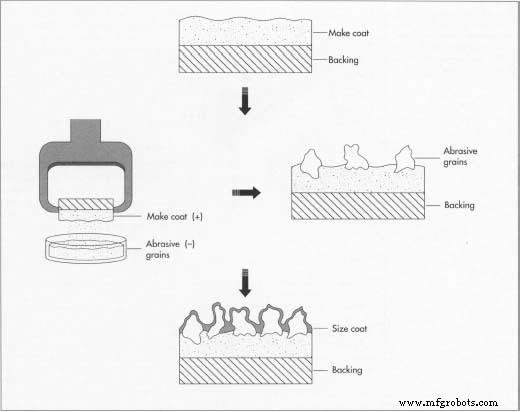

La liaison ou l'adhésif est appliqué sur le support en deux couches, chacune ayant un objectif différent. La première couche d'adhésif, appelée make coat, maintient le minéral abrasif sur le support. Après l'application de la première couche d'adhésif et de grain, une seconde adhésif, la couche d'encollage, est appliqué en différentes épaisseurs selon le type de produit fabriqué. Une fine couche de couche d'encollage laisse une plus grande partie du minéral abrasif exposé, donnant un produit qui coupe plus agressivement. Des couches plus épaisses de couches d'encollage, qui couvrent une plus grande partie du minéral, créent un produit qui coupe moins agressivement mais crée des finitions plus fines.

Le processus de fabrication

Application du make coat sur le support 1

- 1 Une bande abrasive typique trouve son origine dans la fabrication d'un grand rouleau d'abrasif appliqué contenant un support en tissu de coton de poids « X », de l'oxyde d'aluminium de grain 100 et un liant de résine. La production commence lorsque la couche de fabrication est appliquée sur un côté du matériau de support.

Le terme « papier de verre » est inapproprié, car la plupart des abrasifs appliqués ne contiennent ni sable ni papier. Au lieu de cela, un abrasif appliqué typique contient un support de coton, de polyester ou de rayonne, avec une couche initiale de support adhésif - la couche de fabrication - qui lui est appliquée. Les grains abrasifs sont ensuite appliqués à l'aide d'un procédé de dépôt électrostatique, dans lequel les grains reçoivent une charge électrique. Enfin, une autre couche d'adhésif, la couche d'encollage, est appliquée.

Le terme « papier de verre » est inapproprié, car la plupart des abrasifs appliqués ne contiennent ni sable ni papier. Au lieu de cela, un abrasif appliqué typique contient un support de coton, de polyester ou de rayonne, avec une couche initiale de support adhésif - la couche de fabrication - qui lui est appliquée. Les grains abrasifs sont ensuite appliqués à l'aide d'un procédé de dépôt électrostatique, dans lequel les grains reçoivent une charge électrique. Enfin, une autre couche d'adhésif, la couche d'encollage, est appliquée.

Application de l'abrasif sur la

couche de fabrication

- 2 L'étape suivante, l'application du minéral abrasif, est la plus importante du processus de fabrication car elle détermine l'orientation et la densité du minéral. Dans le passé, le support avec la première couche d'adhésif passait sous un flux contrôlé d'abrasif, qui appliquait une fine couche de grains orientés de manière aléatoire. Aujourd'hui, le support est passé, côté adhésif vers le bas, sur une casserole d'abrasifs qui ont été chargés électrostatiquement, étant donné une charge électrique opposée au support. La charge opposée fait que l'abrasif adhère uniformément au support, ce qui donne un outil abrasif appliqué très tranchant et à coupe rapide avec la durée de vie maximale possible.

- 3 Le contrôle de la densité minérale sur le support flexible donne lieu à deux variations importantes dans la conception du produit :les abrasifs à couche ouverte et fermée. Un produit à revêtement ouvert contient des grains abrasifs qui couvrent de 50 à 70 pour cent de la surface du support. Cette densité plus faible permet au produit fini d'être flexible et l'empêche de se boucher ou de se charger avec des morceaux de matériau de travail. Dans les produits à couche fermée, le minéral couvre 100 pour cent de la surface disponible, ce qui rend les produits finis meilleurs pour les applications de finition et plus adaptés à une manipulation plus grossière que les produits à couche ouverte.

Application de la couche de taille

- 4 Une fois le grain incrusté dans la couche de fabrication, le rouleau est séché et déplacé pour l'application de la couche d'encollage. Après l'application de la couche d'encollage, le rouleau est à nouveau séché et durci dans des conditions de température et d'humidité soigneusement contrôlées. le

Le papier de verre peut prendre n'importe quel nombre de tailles et de formes et peut être utilisé pour une variété d'applications, de la main ordinaire -La feuille tenue montrée ici à d'énormes machines qui utilisent des moteurs électriques de 300 chevaux pour entraîner des courroies de plusieurs pieds de large. le produit fini est ensuite enroulé sur une grande bobine et expédié aux entreprises qui le transformeront en bandes abrasives ou autres articles.

Le papier de verre peut prendre n'importe quel nombre de tailles et de formes et peut être utilisé pour une variété d'applications, de la main ordinaire -La feuille tenue montrée ici à d'énormes machines qui utilisent des moteurs électriques de 300 chevaux pour entraîner des courroies de plusieurs pieds de large. le produit fini est ensuite enroulé sur une grande bobine et expédié aux entreprises qui le transformeront en bandes abrasives ou autres articles. - 5 Des matériaux et procédés supplémentaires peuvent être inclus pour conférer au produit transformé des caractéristiques spéciales. L'un de ces traitements est l'ajout d'une aide au meulage dans la couche d'encollage qui améliore le meulage de certains métaux dans les applications à haute pression. Un autre traitement consiste à appliquer un adhésif sensible à la pression sur le côté non abrasif du support pour fabriquer certains types de disques de ponçage. Un matériau peut également être ajouté pour réduire l'électricité statique générée lorsqu'une courroie est utilisée sur du bois. Passage du rouleau à travers deux rouleaux en acier rapprochés dans un processus appelé satinage broie les minéraux saillants et laisse un produit d'épaisseur uniforme conçu pour les applications de finition fine.

Flexion du rouleau

- 6 Avant que le rouleau abrasif appliqué ne soit transformé en bande ou autre produit, il est systématiquement plié ou plié pour rompre la couche continue de liaison adhésive. Cette flexion est nécessaire car le rouleau fraîchement fabriqué est si rigide qu'il ne fonctionnerait pas correctement autrement une fois converti en d'autres produits. La flexion peut être appliquée dans une seule direction ou dans plusieurs directions. La flexion unidirectionnelle rompt généralement la liaison à un angle de 90 degrés par rapport au bord du rouleau. Pour les applications spéciales dans lesquelles la courroie doit se conformer avec précision aux contours d'une surface de pièce, une flexion unidirectionnelle est appliquée le long de lignes parallèles aux côtés de la courroie. La flexion multiple rompt la liaison à des angles de 45 degrés par rapport aux côtés de la courroie selon un motif croisé ou dans une combinaison de directions de 90 degrés et de 45 degrés. Bien que ce dernier produise une courroie très flexible, une telle flexion réduit considérablement la durée de vie utile du produit.

Conversion

- 7 La transformation des rouleaux en bandes abrasives commence par la découpe de bandes d'abrasifs appliqués à la largeur souhaitée. Chaque bande est ensuite coupée à la bonne longueur et les extrémités sont assemblées. Le joint dans les courroies communes est une épissure qui se chevauche à 45 degrés. Les courroies étroites sont épissées à un angle plus aigu et les courroies larges à un angle plus grand. Une variété de techniques d'épissage peut être appliquée en fonction de l'importance des changements d'épaisseur de la bande au niveau de la tranche et de la quantité de contrainte que la bande recevra pendant l'utilisation. Une pratique courante dans la préparation d'une épissure pour l'assemblage est le biseautage, un processus qui enlève une couche d'abrasif ou de support des extrémités de la courroie. Pour minimiser l'épaisseur des joints dans les produits utilisés pour les applications de finition, les deux extrémités sont biseautées. Les produits à gros grains, qui sont utilisés pour des applications moins précises, ne sont découpés qu'à une extrémité. La conversion d'autres produits se déroule de la même manière. Par exemple, les disques de ponçage commencent par une section de rouleau de taille appropriée et une machine poinçonne les disques individuels avec le trou au centre.

Contrôle qualité

La qualité des produits abrasifs appliqués est contrôlée par diverses normes gouvernementales et volontaires établies par des organisations commerciales au sein de l'industrie des abrasifs. Ces normes concernent principalement la sécurité ainsi que le classement et l'identification uniformes des produits. Les normes de sécurité figurent dans la publication B7.7 de l'American National Standards Institute (ANSI), et les normes de dimensionnement et d'identification des grains se trouvent dans la publication ANSI B74. 18.

Le futur

Les abrasifs appliqués continueront d'être des outils fiables et utiles pour le consommateur et l'industrie manufacturière, bien que des changements dans l'utilisation de certains produits soient probables. Par exemple, au fur et à mesure que les produits abrasifs non tissés sont améliorés et mieux reconnus, ils peuvent remplacer certains produits abrasifs appliqués. Le développement continu des minéraux et des supports améliorera les performances des produits abrasifs appliqués existants. Un nouveau support de film et des minéraux abrasifs ultra-fins permettront de nouvelles approches pour des finitions hautement réfléchissantes et de précision. De plus, les abrasifs appliqués seront davantage utilisés avec des équipements automatisés à mesure que les conceptions seront améliorées et que de meilleurs contrôles informatiques deviendront disponibles.

Processus de fabrication

- SAE J1392 Grade 050AL laminé à froid et revêtu

- SAE J1392 Grade 050BH laminé à froid et revêtu

- SAE J1392 Grade 050BL laminé à froid et revêtu

- SAE J1392 Grade 050CH laminé à froid et revêtu

- SAE J1392 Grade 050CL laminé à froid et revêtu

- SAE J1392 Grade 050SH laminé à froid et revêtu

- SAE J1392 Grade 050SL laminé à froid et revêtu

- SAE J1392 Grade 040ZL laminé à froid et revêtu

- SAE J1392 Grade 045AH laminé à froid et revêtu