Système de coordonnées de fraisage CNC simplifié

Lire cet article en :Italiano (italien) Deutsch (allemand) 日本語 (japonais)

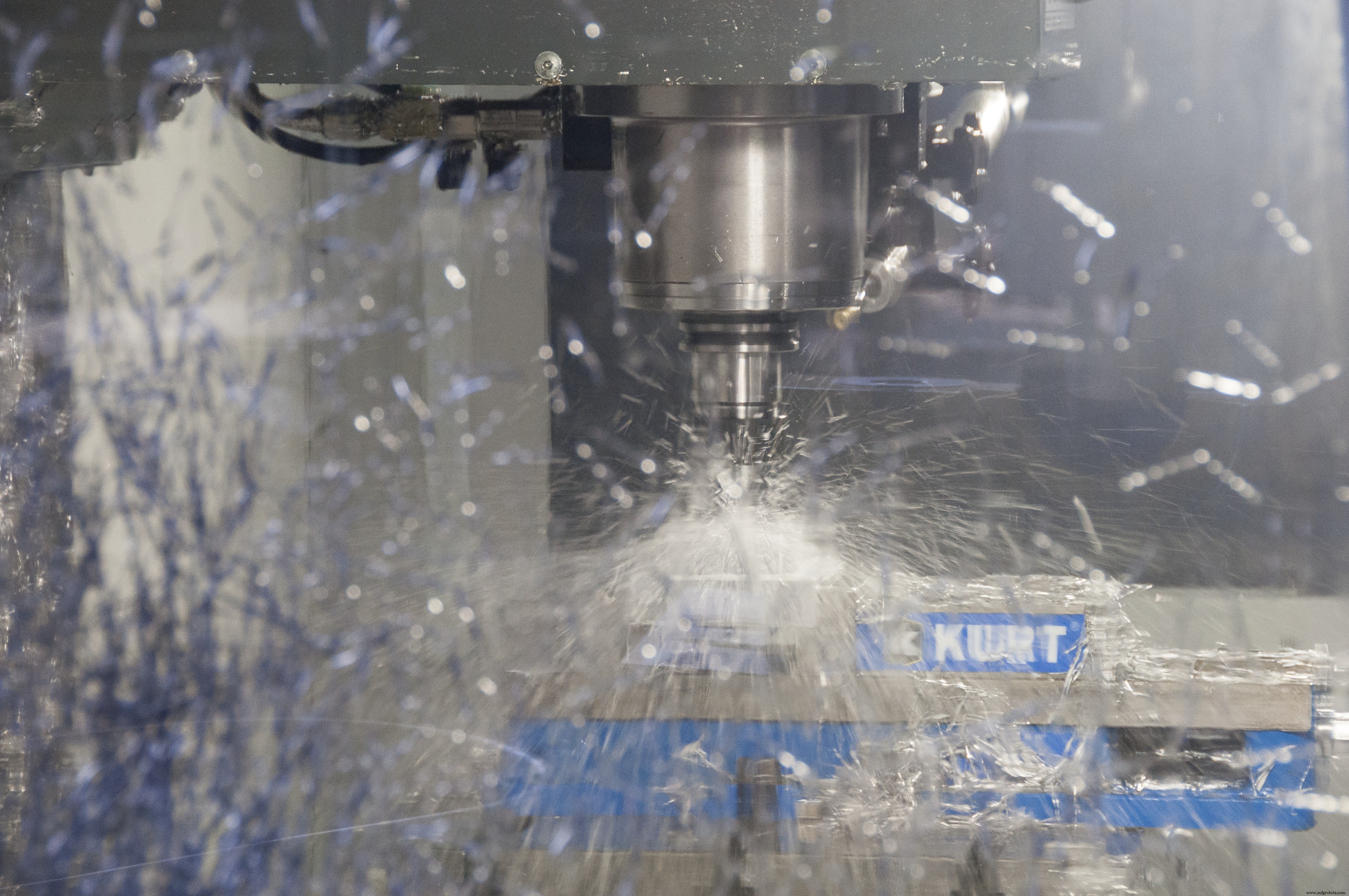

Vous utiliserez les bases de votre système de coordonnées de fraisage CNC partout, pas seulement pour une machine CNC particulière. Même les dernières machines CNC sont les mêmes dans leur cœur :elles utilisent un axe X, Y et Z pour définir l'espace de coordonnées à l'intérieur de la machine, et un outil (parfois une fraise en bout, parfois une extrudeuse, parfois un faisceau laser) se déplace autour de cet espace. La technologie peut changer, mais les fondamentaux restent essentiellement les mêmes. Dans cet article, nous couvrirons les bases du système de coordonnées CNC, y compris le système de coordonnées cartésiennes, le système de coordonnées de travail (WCS) et les décalages.

Pourquoi les coordonnées sont-elles importantes pour le fraisage CNC ?

Les machines additives construisent une pièce de bas en haut. Il n'y a aucun doute sur l'endroit où la pièce commence sur la plaque de construction. Cependant, quelque chose comme une fraiseuse doit soustraire de la matière à un objet externe. Pour ce faire, la machine doit comprendre la position du stock dans l'espace physique. Si seulement c'était aussi simple que d'enfoncer un bloc de métal dans votre CNC et d'appuyer sur go.

Les choses commencent à se compliquer lors de l'ajout d'une variété d'outils de fraisage. Chaque mèche a une longueur différente, ce qui modifie la distance entre la référence de la broche et la pièce à usiner. Ce point d'origine que vous venez de définir pour une fraise en bout de 1″ de long ne fonctionnera pas pour un foret de 3″ de long.

Vous pouvez considérer le système de coordonnées comme la façon dont les machines CNC comprennent l'espace 3D. Sans système de coordonnées, votre CNC n'aurait absolument aucun moyen de savoir :

- Où se trouve votre bloc de matériel

- À quelle distance se trouve votre outil de votre pièce

- Quels mouvements utiliser pour usiner votre pièce

Le système de coordonnées peut sembler compliqué à première vue, mais il peut être décomposé en composants simples. Commençons d'abord par les bases du système de coordonnées cartésien.

Fondements cartésiens

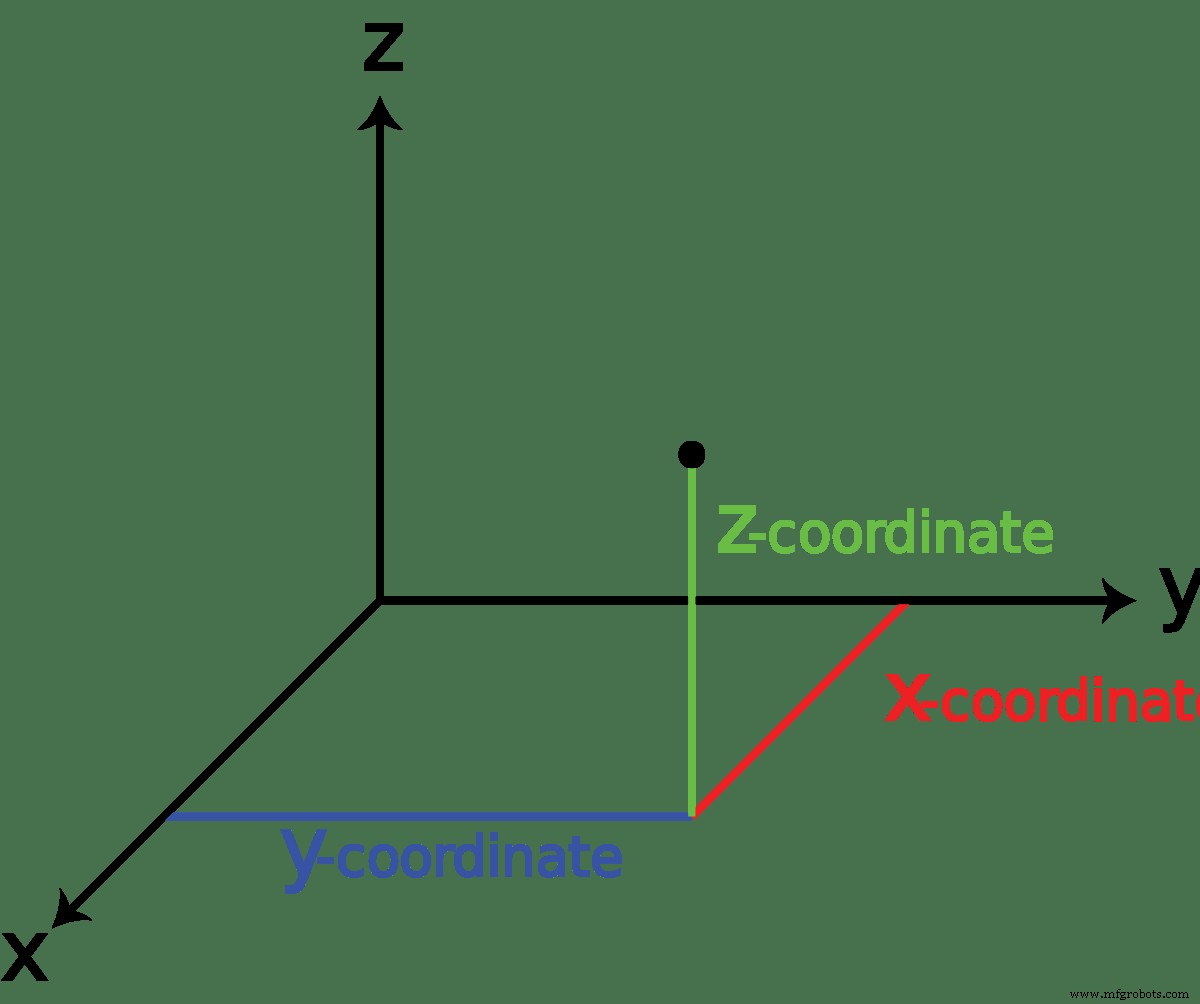

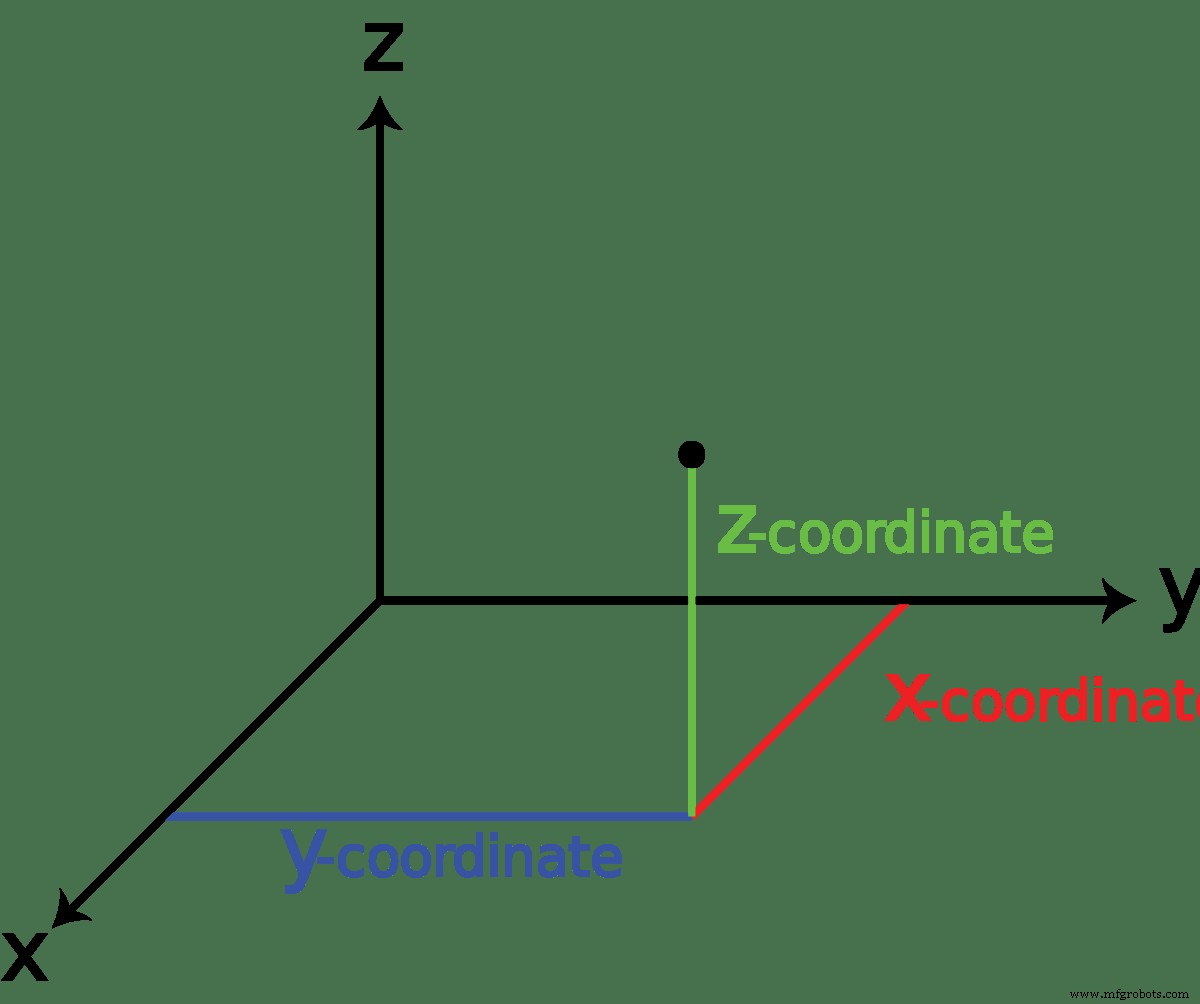

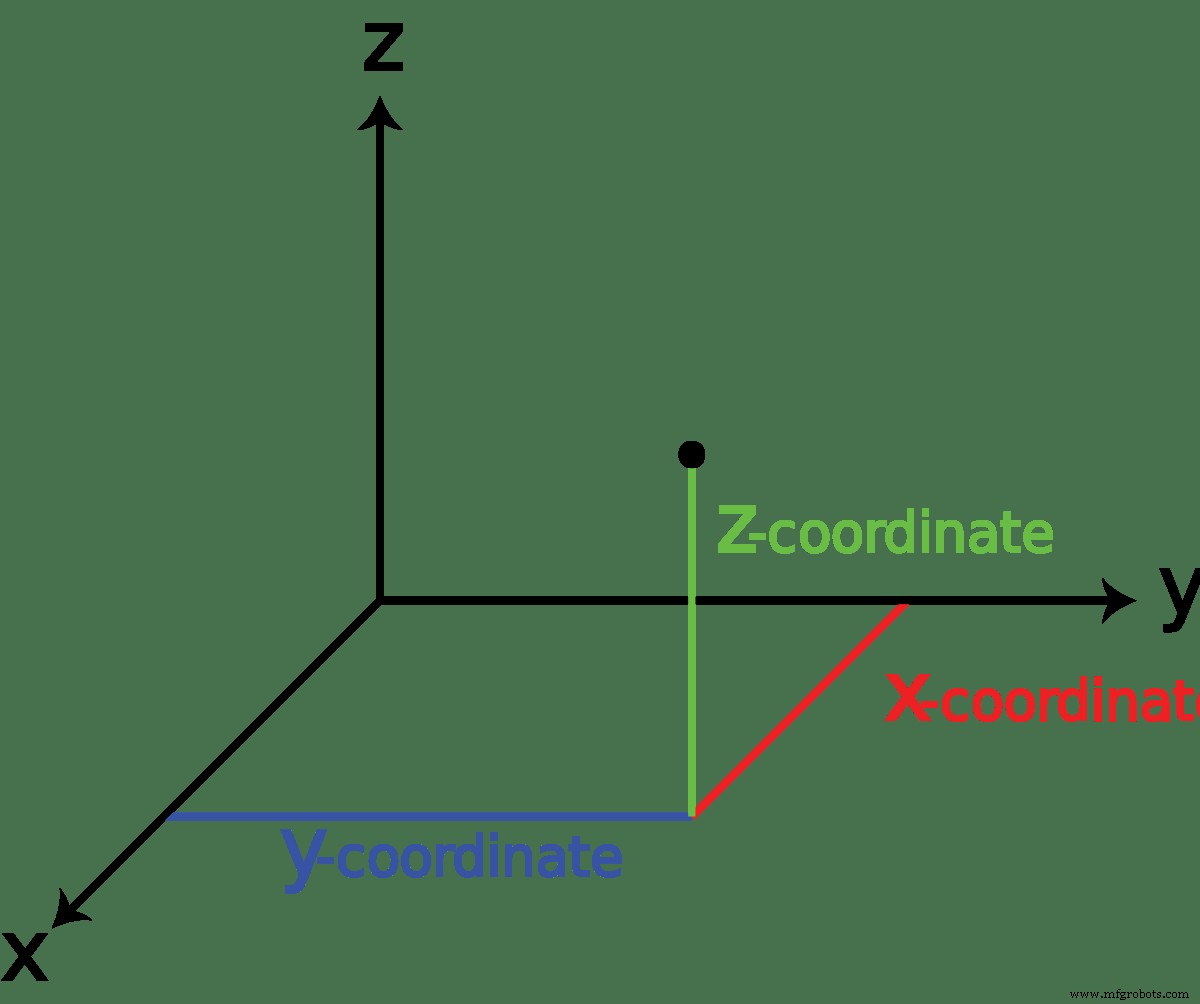

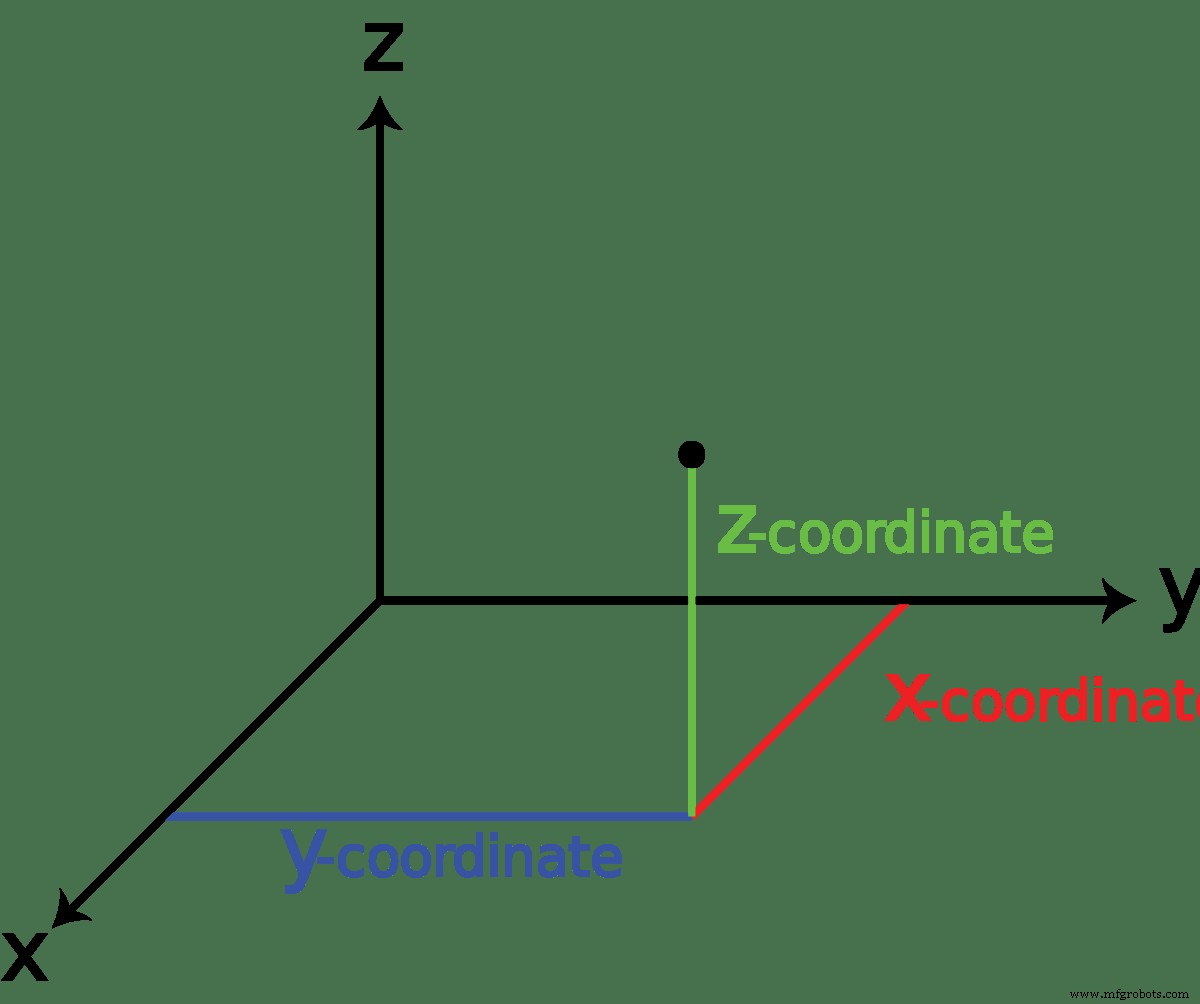

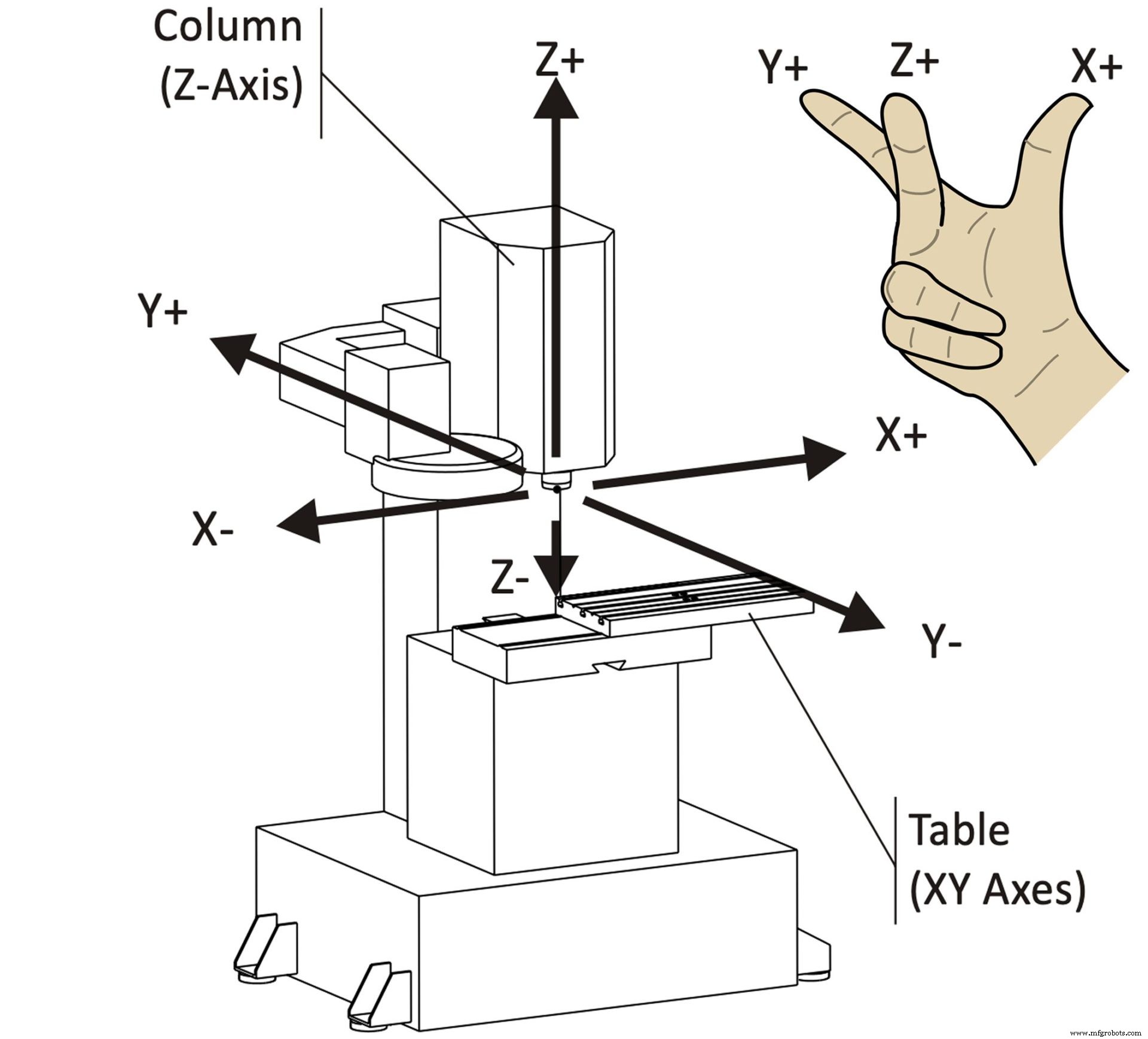

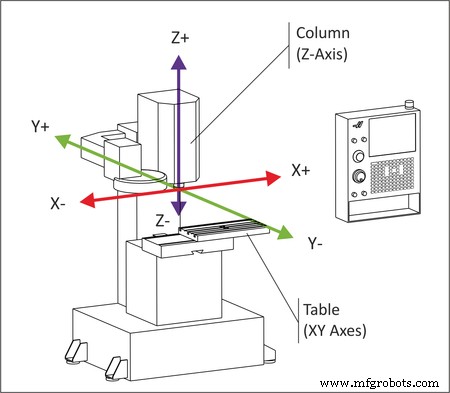

Presque toutes les machines CNC utilisent un système de coordonnées cartésien basé sur un axe X, Y et Z. Ce système permet à une machine de se déplacer dans une direction spécifique le long d'un plan spécifique.

Réduisez le système cartésien à ses bases et vous obtenez une droite numérique familière. Un point sur la ligne est désigné comme Origine . Tous les nombres à gauche de l'origine sont négatifs, tandis que les nombres à droite sont positifs.

Combinez les axes X, Y et Z à des angles de 90 degrés et vous créez un espace tridimensionnel dans lequel votre machine CNC peut se déplacer. Chaque axe se rencontre à l'Origine .

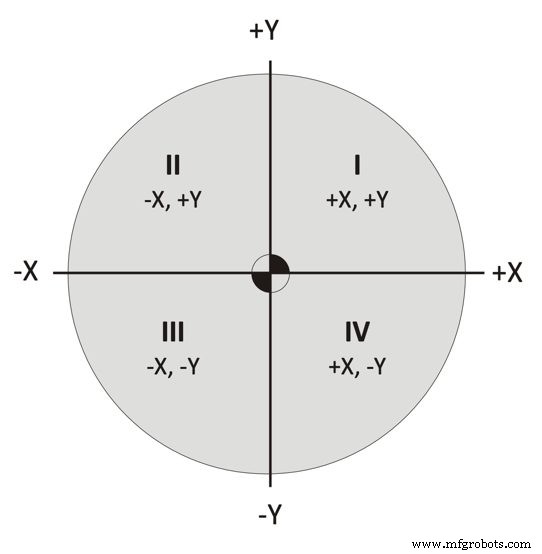

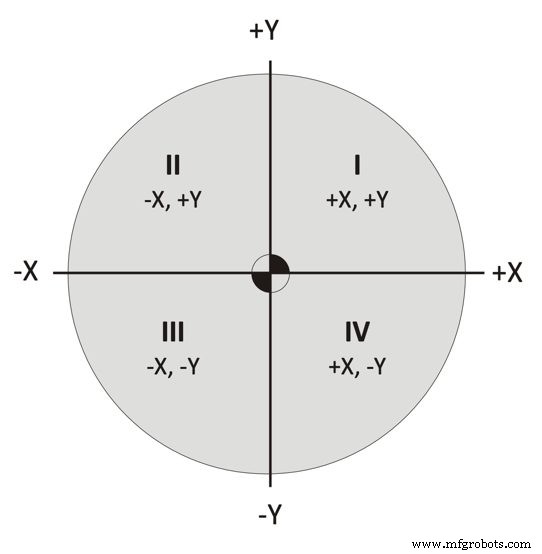

Lorsque deux axes se connectent, ils forment un Plan. Par exemple, lorsque les axes X et Y se rencontrent, vous obtenez un plan XY, où la majeure partie du travail s'effectue sur des pièces 2,5D. Ces plans sont divisés en quatre quadrants, numérotés de 1 à 4, avec leurs propres valeurs positives et négatives.

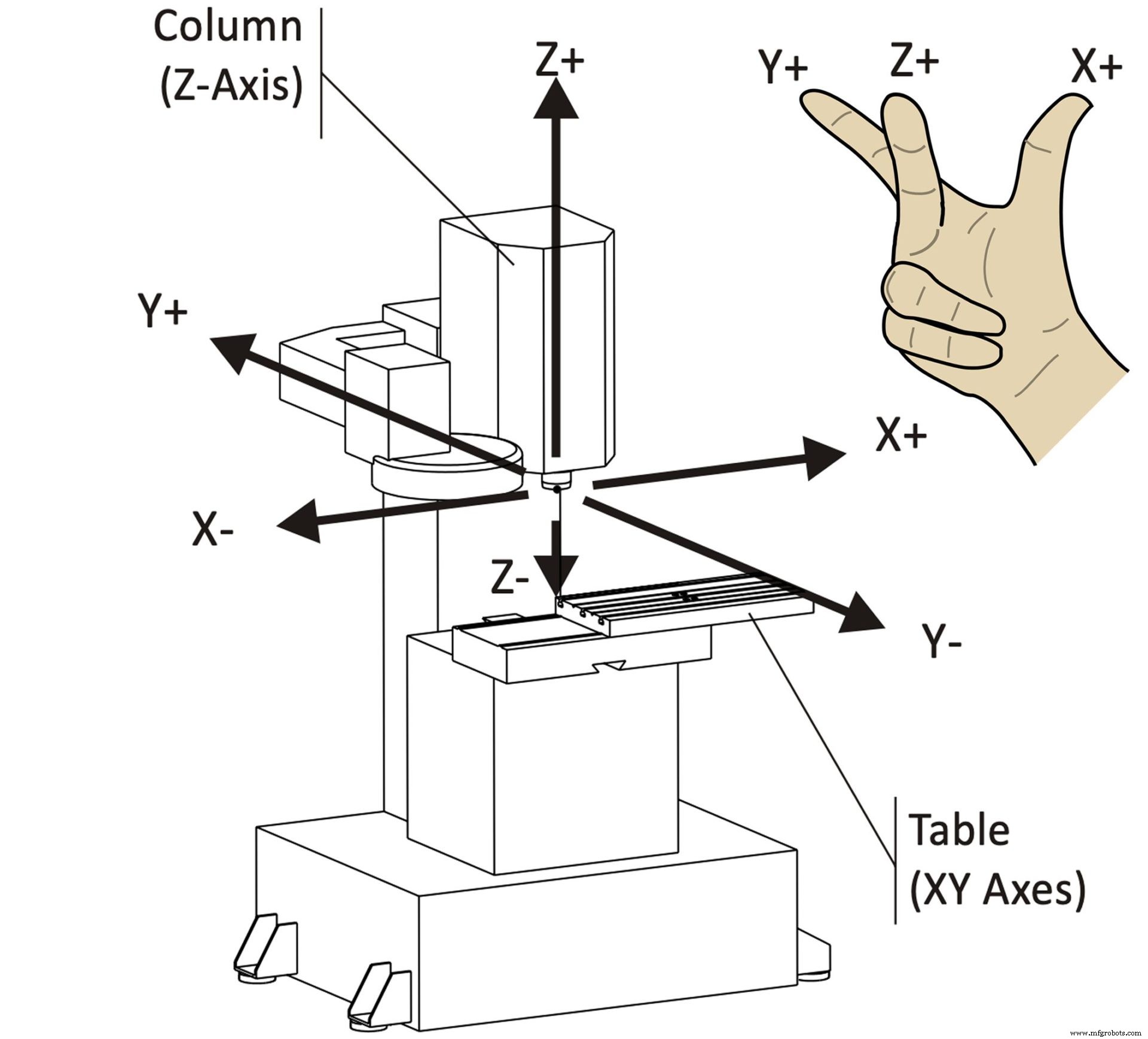

Un moyen simple de comprendre le système de coordonnées cartésiennes par rapport à votre machine CNC consiste à utiliser la règle de la main droite . Tenez votre main paume vers le haut avec votre pouce et votre index pointés vers l'extérieur et votre majeur pointé vers le haut. Placez votre main devant votre machine CNC, alignée avec la broche de la machine, et vous verrez les axes parfaitement alignés.

- Le majeur est l'axe Z.

- L'index est l'axe Y.

- Le pouce est l'axe X.

Comment une machine CNC utilise les coordonnées

En utilisant le système de coordonnées cartésiennes, nous contrôlons des machines CNC le long de chaque axe pour transformer un bloc de matériau en une pièce finie. Bien qu'il soit difficile de décrire les axes en utilisant des termes relatifs, en fonction de chaque axe, vous obtenez généralement les mouvements suivants du point de vue d'un opérateur face à la machine :

- L'axe X permet le mouvement "gauche" et "droite"

- L'axe Y permet un mouvement "en avant" et "en arrière"

- L'axe Z permet un mouvement "vers le haut" et "vers le bas"

Mettez tout cela ensemble, et vous avez une machine CNC qui peut couper différents côtés d'une pièce dans le plan XY et à différentes profondeurs le long de l'axe Z. Qu'il s'agisse d'une fraiseuse, d'une toupie ou d'un laser, ils utilisent tous ce système de mouvement fondamental.

Le mouvement de votre CNC le long du système de coordonnées est toujours basé sur la façon dont votre outil se déplace, pas sur la table. Par exemple, l'augmentation de la valeur de la coordonnée X déplace la table vers la gauche, mais en regardant du point de vue de l'outil, elle se déplace vers la droite le long d'une pièce.

L'augmentation de la coordonnée de l'axe Z déplacerait la broche vers le haut, la diminuer la déplacerait vers le bas dans une pièce. Vous coupez dans la pièce qui correspond à une coordonnée négative sur l'axe Z.

Si lire cela vous a laissé plus confus qu'avant, ne vous inquiétez pas. Comprendre la différence entre le mouvement de votre outil et de la table est plus facile à montrer qu'à expliquer avec des mots. Regardez la vidéo ci-dessous de Robert Cowan pour voir cela en action :

L'origine de votre machine CNC

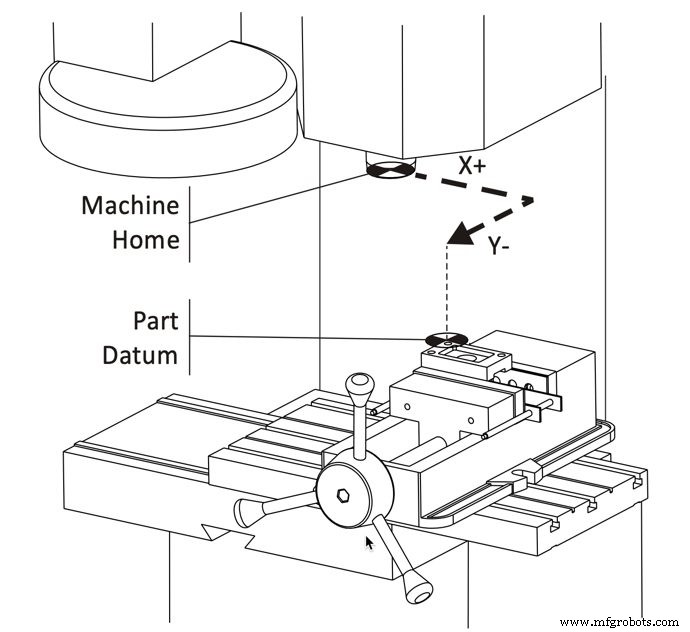

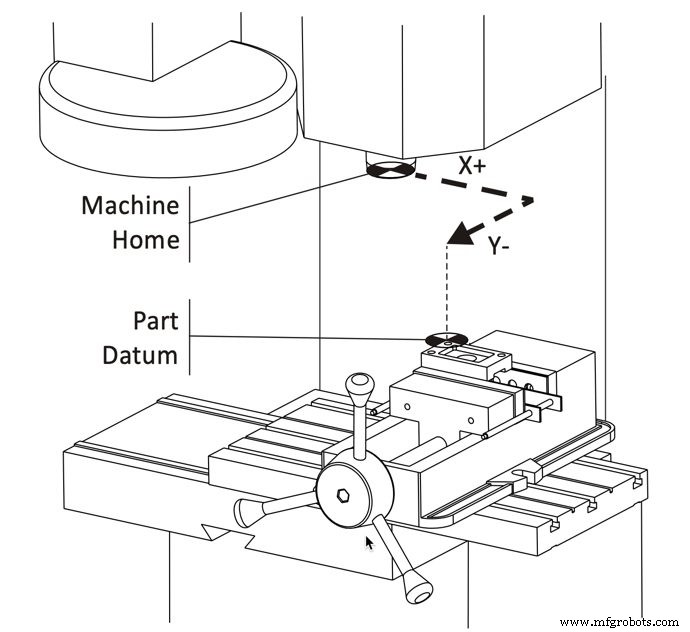

Chaque machine CNC a son propre point d'origine interne appelé Machine Home . Lorsque votre CNC démarre pour la première fois, elle ne sait pas où elle se trouve dans l'espace physique et nécessite un étalonnage pour se repérer.

Lorsque ce processus se produit, les trois axes de votre CNC se déplacent vers leur limite mécanique maximale. Une fois qu'une limite est atteinte, un signal est envoyé à un contrôleur qui enregistre la position d'origine pour cet axe particulier. Lorsque cela se produit pour les trois axes, la machine est désormais "référencée".

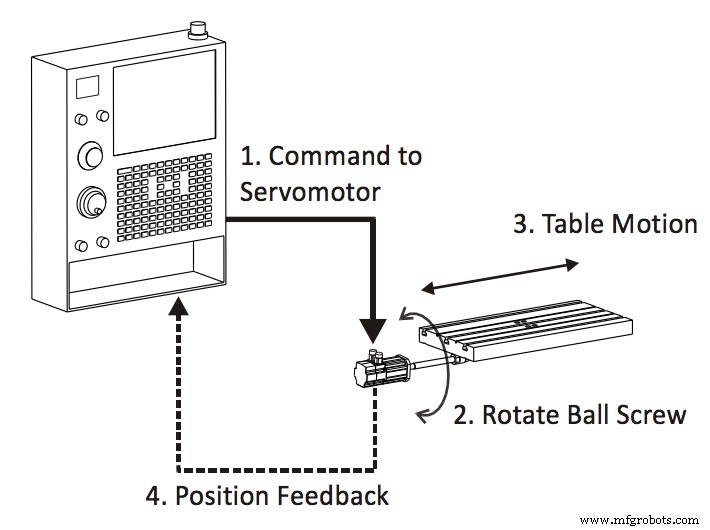

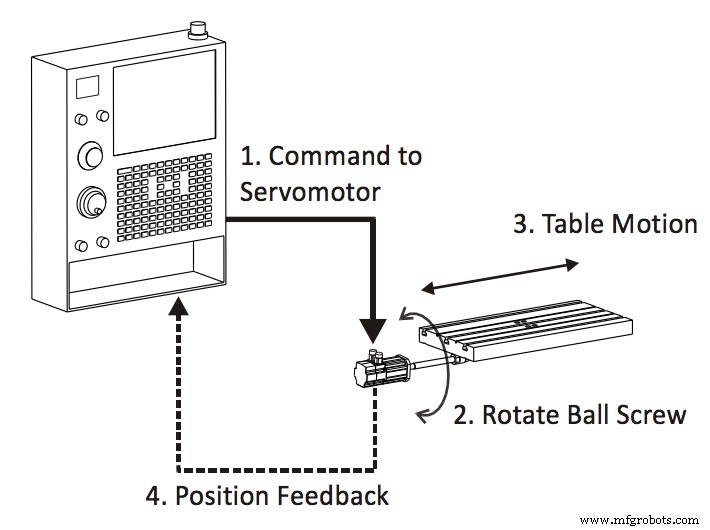

Sous le capot, le processus peut varier d'une machine à l'autre. Pour certaines machines, il existe un interrupteur de fin de course physique qui signale au contrôleur qu'une machine a atteint une limite d'axe. Sur certaines machines, il y a tout un système d'asservissement en place qui rend tout ce processus incroyablement fluide et précis. Un contrôleur de machine envoie un signal via une carte de circuit imprimé à un servomoteur, qui se connecte à chaque axe de la machine. Le servomoteur fait tourner une vis à billes fixée à la table de votre machine CNC, la faisant bouger.

Le mouvement de va-et-vient de la table communique instantanément les changements de coordonnées avec des précisions allant jusqu'à 0,0002 pouce.

Comment les machinistes utilisent les coordonnées CNC

Jusqu'à présent, nous avons parlé de la façon dont une machine CNC utilise son système de coordonnées interne. Le problème est que ce système de coordonnées n'est pas très facile à référencer par nous, les humains. Par exemple, lorsque votre CNC trouve sa position d'origine, elle est généralement soumise à des limitations mécaniques extrêmes le long des axes X, Y et Z. Imaginez devoir utiliser ces valeurs de coordonnées extrêmes comme point de départ de votre programme CNC. Quel cauchemar.

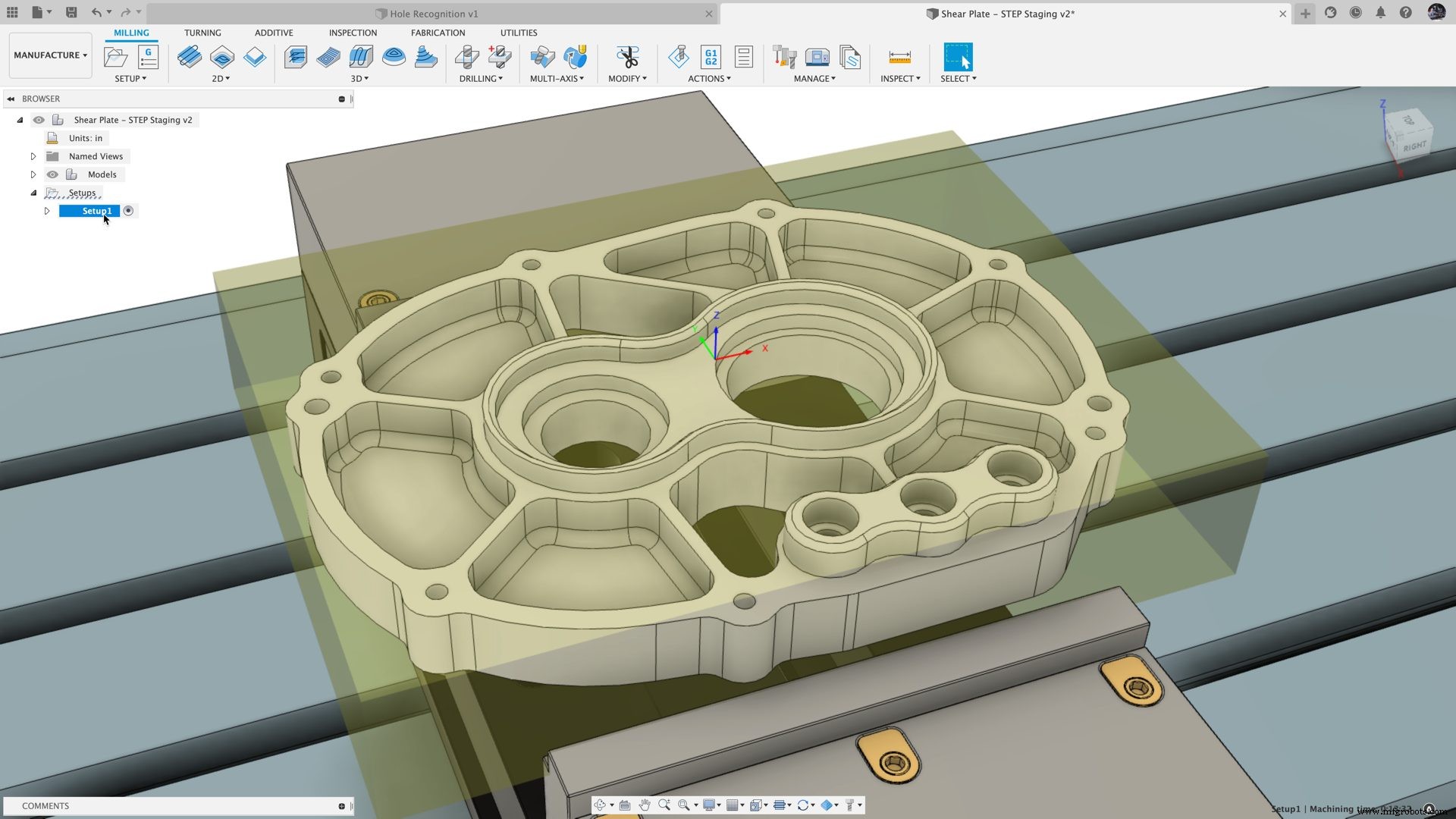

Pour faciliter l'écriture de programmes CNC, nous utilisons un système de coordonnées différent conçu pour la manipulation humaine appelé Système de coordonnées de travail ou WCS . Le WCS définit un point d'origine particulier sur un bloc de matériau, généralement dans un logiciel de FAO tel que Fusion 360.

Vous pouvez définir n'importe quel point d'un bloc de matériau comme point d'origine d'un WCS. Une fois qu'un point d'origine est établi, vous devrez le localiser à l'intérieur de votre machine CNC à l'aide d'un détecteur de bord, d'un comparateur à cadran, d'une sonde ou d'une autre méthode de localisation.

Le choix d'un point d'origine pour votre WCS nécessite une planification minutieuse. Gardez ces points à l'esprit lors du processus :

- L'origine devra être trouvée par des moyens mécaniques avec un détecteur de bord ou une sonde

- Les origines reproductibles permettent de gagner du temps lors du remplacement des pièces

- L'origine doit tenir compte des tolérances requises des opérations en aval

Il pourrait y avoir un autre blog complet sur la sélection du point d'origine le plus optimal, en particulier pour chaque configuration ultérieure à mesure que la pile de tolérances commence à croître. Assurez-vous de garder à l'esprit les tolérances des éléments usinés précédemment, votre mécanisme de positionnement et votre machine pour vous assurer que votre pièce finale est conforme aux spécifications.

Comment la CNC et les coordonnées humaines interagissent

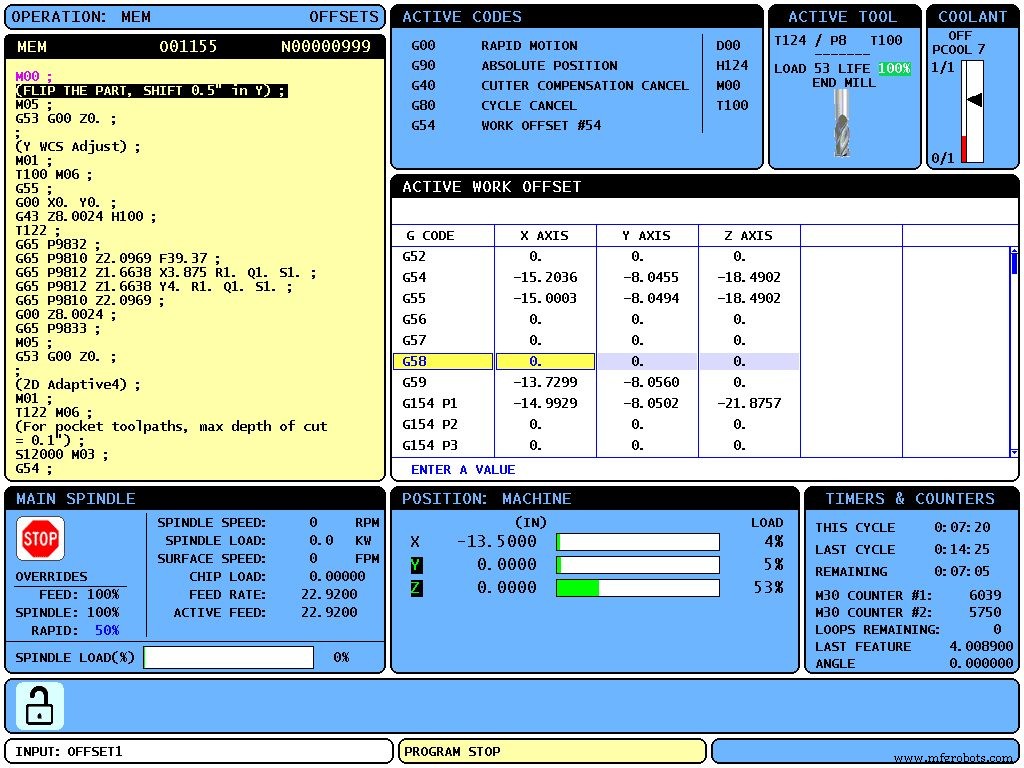

Comme nous l'avons mentionné ci-dessus, les opérateurs humains utiliseront un WCS, qui fournit un ensemble facile de coordonnées pour écrire un programme CNC. Cependant, ces coordonnées sont toujours différentes des coordonnées d'une machine, alors comment votre machine CNC aligne-t-elle les deux ? Avec décalages.

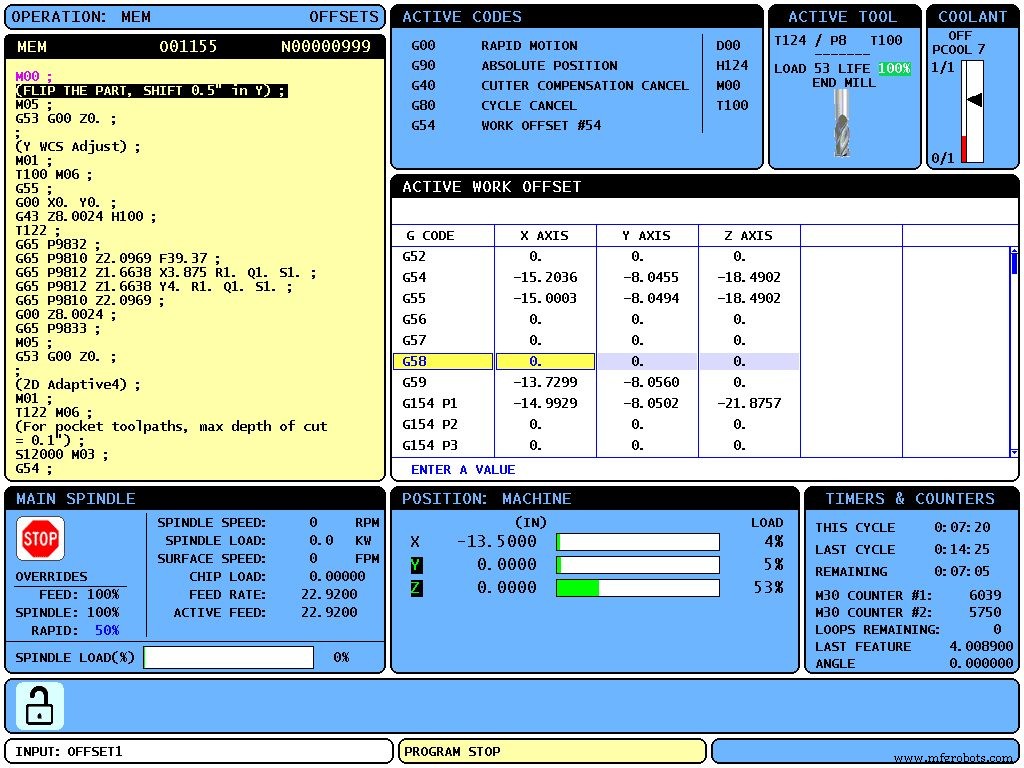

Une machine CNC utilisera un décalage de travail pour déterminer la différence de distance entre votre WCS et sa propre position d'origine. Ces décalages sont stockés dans le contrôleur de la machine et sont généralement accessibles dans une table de décalages.

On voit ici que plusieurs décalages sont programmés; G54, G55 et G59. Quel est l'avantage d'avoir plusieurs compensations ? Si vous usinez plusieurs pièces en une seule tâche, chaque pièce peut se voir attribuer son propre décalage. Cela permet à la machine CNC de relier avec précision son système de coordonnées à plusieurs pièces à différents endroits et d'effectuer plusieurs configurations à la fois.

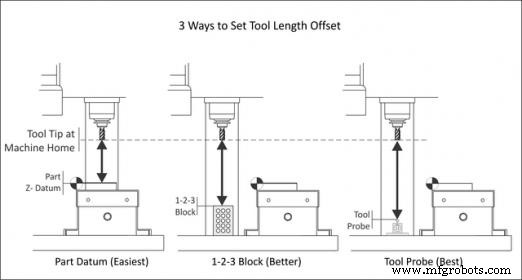

Décalages d'outils

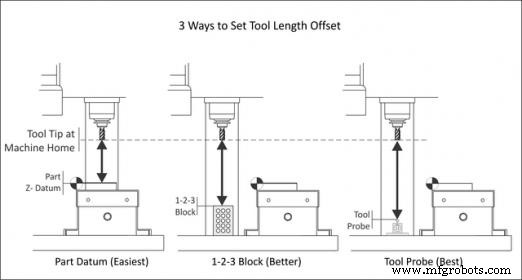

Il est assez courant d'utiliser plusieurs outils pour le même travail, mais vous avez besoin d'un moyen de tenir compte des différentes longueurs d'outils. La programmation des décalages d'outils dans votre machine CNC facilite ce travail. Avec un décalage d'outil programmé, votre machine CNC saura exactement à quelle distance chaque outil s'étend de la broche. Il existe plusieurs manières d'enregistrer une correction d'outil :

- Jogging . Déplacez l'outil de la position d'origine de la machine à la position zéro de la pièce. La distance parcourue est mesurée et entrée comme décalage de l'outil.

- Bloc de précision. Réglez tous les outils sur une position Z commune en haut d'un bloc de précision 1-2-3 reposant sur la table de la machine.

- Sondage. Utilisez un palpeur pour déterminer automatiquement la correction d'outil. C'est la méthode la plus efficace mais aussi la plus chère, car elle nécessite l'équipement de la sonde.

Tout mettre ensemble

Maintenant que nous avons tous nos fondamentaux de coordonnées en place, passons en revue un ensemble d'exemples de tâches. Nous utilisons une pièce déjà usinée manuellement pour définir une forme extérieure. Nous devons maintenant utiliser une machine CNC pour percer des trous, des poches et une fente.

Tâche 1

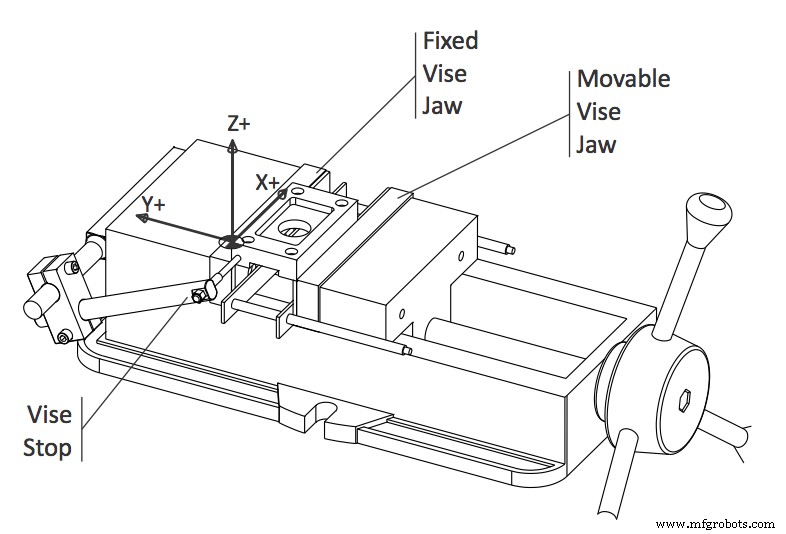

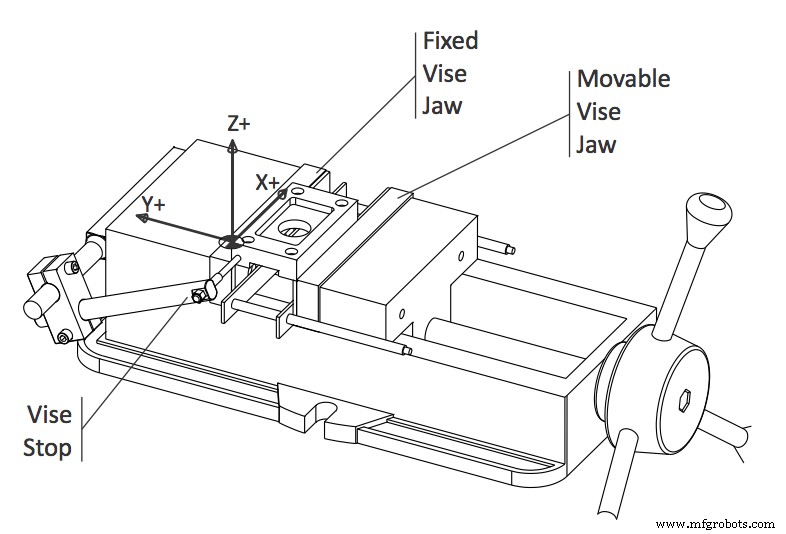

Nous devons d'abord sécuriser et établir nos axes et notre point d'origine :

- La pièce est serrée dans un étau, boulonnée à notre table de machine et mise à l'équerre sur les axes de la machine.

- Ceci maintient l'axe X du WCS aligné avec l'axe X de la machine.

- La partie gauche du visage repose contre un Vise Stop. Cela établit une origine répétable sur l'axe X.

- Étant donné que l'une des mâchoires de l'étau est fixe, nous pouvons utiliser cette mâchoire pour déterminer une origine reproductible de l'axe Y, en trouvant cet emplacement à l'aide d'un détecteur de bord ou d'une sonde.

Avec notre WCS en place, notre machine comprend maintenant la position du stock par rapport à ses propres coordonnées internes. Le processus d'usinage commence par l'usinage de la poche et le perçage de trous sur le premier côté de la pièce.

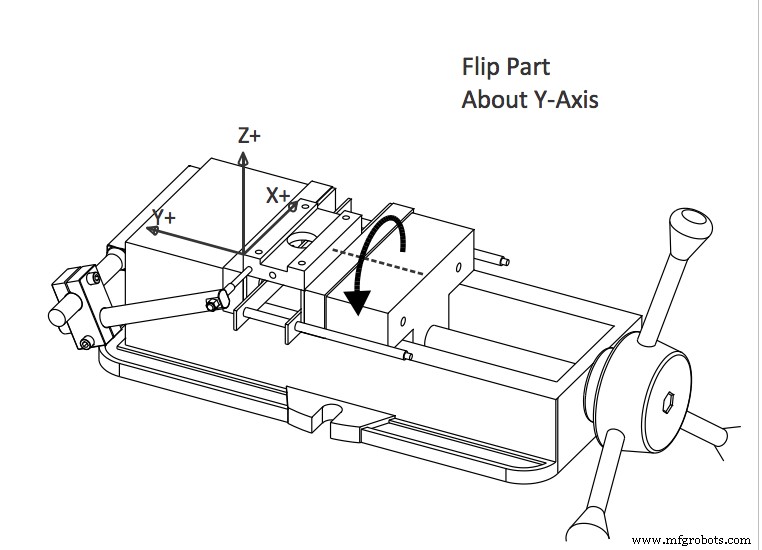

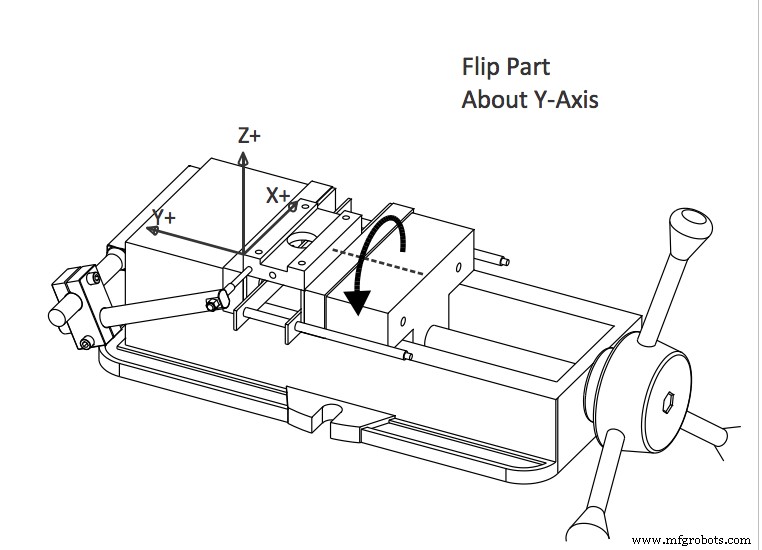

Tâche 2

Maintenant, la pièce doit être retournée pour travailler de l'autre côté. Étant donné que nous venons de retourner la pièce de 180 degrés, que le contour extérieur était symétrique et que les décalages X et Y précédents étaient reproductibles, le WCS ne changera pas. Nous utilisons également le même outil afin que le même décalage Z puisse être utilisé.

Une variable importante à garder à l'esprit ici est la force de serrage de votre étau. Si vous ne l'avez pas déjà vu dans votre atelier, les machinistes marqueront généralement la position fermée d'un étau avec un marqueur noir ou utiliseront une clé dynamométrique. Pourquoi font-ils cela ? Pour créer une pression de serrage constante lors du déplacement ou de la rotation de pièces. Les changements de pression de serrage peuvent entraîner des différences dans le positionnement d'une pièce ou d'autres défaillances telles que la déformation ou la courbure de la pièce, en fonction de la géométrie de la pièce. En supposant que notre force de serrage est plus ou moins la même, la tâche 2 peut maintenant être usinée.

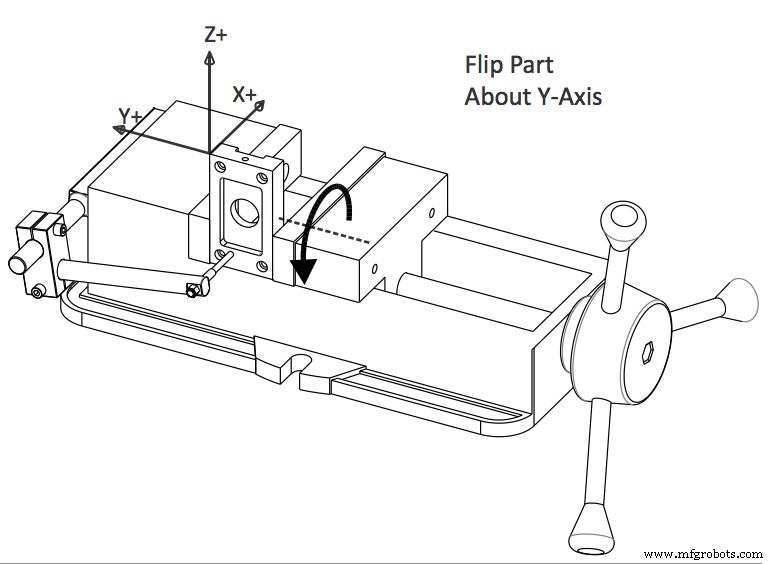

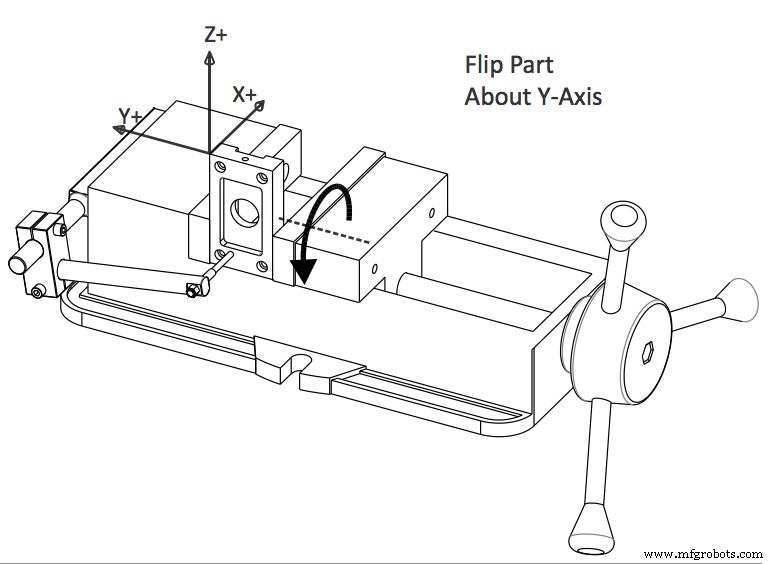

Tâche 3

Maintenant, nous devons percer des trous, ce qui nécessite de placer la pièce sur son extrémité. Cette rotation ne change pas l'origine XY du WCS. Cependant, nous avons maintenant une distance de déplacement plus courte entre notre outil et la pièce.

Cela nécessite l'utilisation d'un nouveau décalage, qui déplacera le point d'origine vers le coin supérieur de la pièce. Nous avons également supprimé les parallèles pour augmenter la surface de préhension et abaissé l'étau afin qu'il se connecte à la face de la pièce au lieu de la poche inférieure.

Nous pouvons toujours utiliser ici deux de nos plans de référence d'origine pour terminer la tâche 3.

Ceci est un exemple simple; la pièce est carrée, l'origine XY était reproductible pour les trois configurations, et même l'origine Z n'a changé qu'une seule fois. Mais le processus de réflexion sur l'alignement du serrage, la répétabilité et la précision des fonctionnalités précédentes est important, et vous vous retrouverez à répéter ces étapes de base encore et encore.

Verrouillé et chargé

Vous avez maintenant la précision de la connaissance des coordonnées CNC dans votre ceinture à outils Machinist. Utilisez-le partout où votre carrière vous mène ! Les systèmes de coordonnées de travail (WCS) comblent l'écart entre les coordonnées internes de la machine et votre programme CNC. Ces trois systèmes fonctionnent ensemble pour localiser avec précision et usiner des pièces avec une qualité constante à chaque fois. Que vous utilisiez un Bridgeport, un Tormach ou un Haas, le système de coordonnées reste toujours vrai.

Prêt à saisir les coordonnées de votre prochain projet CNC à l'aide du logiciel CAO/FAO intégré ? Essayez Fusion 360 dès aujourd'hui !

Technologie industrielle

- Fraisage – Un guide rapide

- Comprendre le fraisage CNC

- Une introduction aux fraiseuses CNC

- Fraiseuse CNC vs routeur CNC

- Les centres de tournage simplifiés :comment fonctionnent ces machines complexes

- Fraiseuse verticale CNC

- Qu'est-ce qu'une machine CNC verticale ?

- Quand utiliser le fraisage CNC

- Codes G et codes M des machines CNC – Fraisage et tour CNC