Usinage Chimique :Définition, Principe de Fonctionnement, Types, Application, Avantages [Note &PDF]

Le processus d'usinage chimique est également connu sous le nom de processus de gravure. Ce processus ressemble à de la magie en raison de ses sorties faciles.

Dans ce processus, nous trempons simplement la pièce dans un réservoir de solution chimique et en quelques secondes, nous obtiendrons la structure souhaitée sur la pièce. Ce processus d'usinage n'est pas magique, mais scientifiquement pratique. Ce processus utilise un réactif chimique fortement acide ou alcalin pour éliminer le matériau de la pièce.

Il s'agit d'un processus séculaire antérieur à 400 avant notre ère, lorsque des produits chimiques organiques tels que les acides citriques et les acides lactiques étaient utilisés pour graver les métaux afin de fabriquer la forme souhaitée des armures.

Cette technique a été développée et introduite dans le commerce en 1927 par une société suédoise nommée "AktiebolagetSeparators".

L'usinage chimique est un processus d'enlèvement de matière pour obtenir une forme souhaitée sur la pièce en plongeant la pièce dans un réactif chimique puissant.

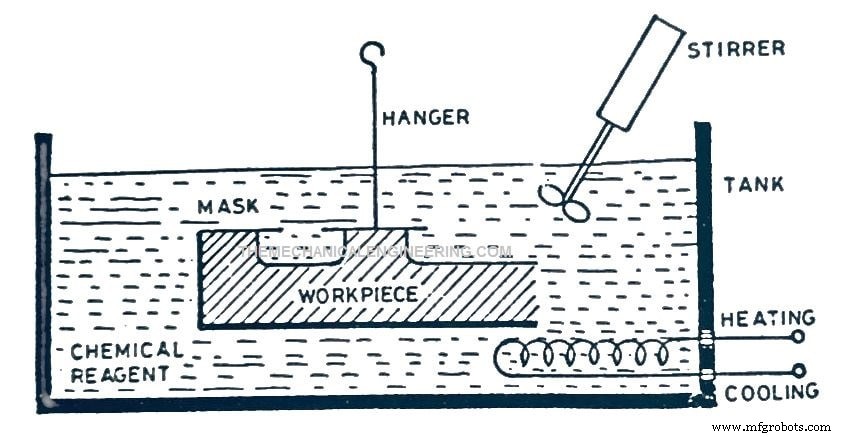

Construction ou pièces d'usinage chimique :

Il se compose des parties suivantes :

- Réservoir

- Serpentin chauffant

- Agitateur et

- Pièce

#1. Réservoir :

Ce processus a un réservoir avec son visage ouvert. Le réservoir est construit en métal solide recouvert de matériaux qui ne réagissent pas au décapant en fonction des applications et de la concentration du réactif chimique.

#2. Serpentin de chauffage :

Un serpentin de chauffage est monté dans la section la plus basse du réservoir pour maintenir la température du réservoir à un niveau constant. Il est pratique que dans tout processus d'enlèvement de métal, la génération de chaleur soit naturelle. De plus, la bobine refroidit dans les conditions nécessaires.

#3. Agitateur :

Un agitateur est placé dans le décapant dont le but principal est de mélanger le décapant de manière cohérente pour maintenir une concentration et une chaleur uniformes le long du volume du décapant. Nous savons bien que les particules chaudes s'accumulent toujours en haut, laissant le froid en bas.

Ainsi, pour répartir la chaleur uniformément le long du décapant, l'agitateur est utilisé. L'agitateur aide également à chasser le métal dissous de la pièce en cassant simultanément les bulles formées lors de l'usinage en raison de l'oxydation.

#4. Pièce :

La pièce est maintenue dans le décapant à l'aide d'un cintre dans le cas de petites applications. La longueur du cintre est fixée sur une zone masquée afin que la fixation de la pièce ne perturbe pas la zone d'usinage.

Dans le cas d'une pièce plus grande, des fixations recouvertes de caoutchouc et de polymères sont utilisées pour maintenir la pièce.

Principe de fonctionnement du processus d'usinage chimique :

Le principe de fonctionnement de l'usinage chimique est basé sur l'attaque chimique. Un décapant est un mélange d'acides chimiques forts qui réagissent au métal. Lorsque la pièce est plongée dans le décapant, le décapant réagit avec la pièce provoquant une vitesse uniforme de dissolution du métal de la pièce.

Pour obtenir une forme ou une structure souhaitée, un revêtement élémentaire qui ne réagit pas à un réactif chimique appelé «Maskant» est appliqué sur la pièce avant l'usinage.

L'usinage localisé est réalisé en appliquant un masque adapté sur toutes les zones où l'on ne souhaite pas que le décapant réagisse. Ainsi, exposer la zone d'usinage pour l'enlèvement de métal nécessaire.

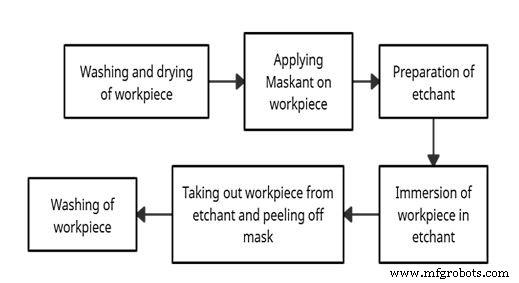

L'usinage chimique implique quatre processus majeurs exécutés en série :

#1. Nettoyage :

Le nettoyage est un processus préparatoire pour s'assurer que la surface de la pièce est exempte de contaminants, de rouille et de particules étrangères. Il est généralement effectué par des jets d'eau à haute pression, des solutions alcoolisées et du HCl dilué.

Besoins de nettoyage :

- Un nettoyage incorrect entraîne une mauvaise adhérence du produit de masquage, des dimensions finales inexactes et une mauvaise dissolution du métal.

- Les contaminants tels que l'huile et la graisse peuvent entraîner une oxydation.

- Un nettoyage incorrect peut entraîner le décollement du produit de masquage, laissant le décapant s'écouler sous le masque et altérer la géométrie.

- Les particules étrangères peuvent entraîner la formation de tartre.

Après le lavage de la pièce, la pièce est séchée sous des soufflantes à air chaud. Le processus de nettoyage est toujours effectué dans des machines CNC avancées.

#2. Masquage :

Il s'agit d'un processus d'application de masquant sur la surface de la pièce. Une couche de polymère ou de caoutchouc est appliquée sur la pièce.

Le masquage est fait pour empêcher la zone qui ne nécessite pas d'usinage du processus de gravure. Le masquage se fait sur toute la pièce à l'exception des zones à usiner.

#3. Gravure :

C'est le processus au cours duquel l'enlèvement de métal requis a lieu. Après un masquage parfait, la pièce est plongée dans le réservoir du réactif chimique avec le chauffage et l'agitateur allumés.

Dès que la pièce est plongée, le décapant commence à réagir avec les zones non masquées de la pièce. L'acide hautement concentré commence à réagir avec la pièce en modifiant ses caractéristiques chimiques.

Cette réaction fait fondre les portions prédéfinies et les séparer de la pièce couche par couche.

Dans ce processus, la profondeur de coupe est directement parallèle au temps pendant lequel la pièce est plongée. Plus la pièce passe de temps dans le mordant, plus le métal est enlevé. Moins il y a de temps, moins il y a de profondeur de coupe. Ceci est calculé par la formule.

E=S/T

Où,

- E =taux de gravure.

- S =profondeur de coupe requise.

- T =Temps en secondes.

Les valeurs de vitesse de gravure sont précalculées par des expérimentations. Le taux de gravure est consigné avec la concentration de réactif chimique et le type de pièce à usiner.

La profondeur de coupe est obtenue dans la conception. Par conséquent, le temps peut facilement être calculé avant l'immersion de la pièce dans le décapant.

#4. Démasquage :

Le démasquage est un processus de décollement du masquant qui a été appliqué avant le processus de gravure. Une fois que le masquant est retiré de la pièce, la pièce est à nouveau envoyée à l'opération de nettoyage où tout agent de gravure restant est lavé par de l'eau froide sous pression. La pièce est ensuite séchée et prête pour l'expédition finale.

Types d'opérations d'usinage chimique :

1. Fraisage chimique (CHM) :Cette opération est effectuée pour obtenir des poches, des contours sur la pièce ou pour retirer de la matière en vrac de la pièce.

2. Gravure chimique (CHE) :Cette opération est effectuée pour reproduire un dessin spécial sur une pièce avec beaucoup de précision. Par exemple, les titres, les noms de marque, les numéros de série, etc.

3. Polissage chimique (CHP):Cette opération est effectuée pour effectuer une finition fine ou un ébavurage de la pièce. Ceci est possible en utilisant un réactif chimique dilué plus léger.

4. Usinage photochimique (PCM) :L'usinage photochimique est un processus de fabrication de composants sans contrainte ni fissure. Le PCM est utilisé lorsque des micro-détails doivent être usinés sur une pièce.

Ce processus utilise l'usinage chimique (CHM) comme technique principale pour éliminer le matériau et le masque photo-résistif à des fins de conception. Le PCM est un processus d'usinage avancé dont la racine est l'usinage chimique.

Applications d'usinage chimique :

L'application suivante comprend :

- Réduction du poids des contours complexes, impossible par les méthodes conventionnelles.

- Usinage de composants fins et délicats.

- Permet d'usiner les contours présents à l'intérieur d'un trou.

- Utilisé dans les industries automobile et aéronautique.

- Fabrication d'écrans fins et de mailles.

- Enlèvement de métal où la tenue d'une pièce est difficile.

Avantages de l'usinage chimique :

Les avantages suivants incluent :

- Ce processus d'usinage élimine le métal de manière uniforme.

- Bonne finition de surface avec des tolérances étroites.

- Les contours complexes peuvent être facilement usinés.

- Enlèvement de matière sur tous les axes en même temps.

- Un opérateur moins qualifié est requis.

- Aucune contrainte mécanique n'est produite sur la pièce.

- Faible coût initial.

- Faible coût d'usinage.

Inconvénients de l'usinage chimique :

Les inconvénients suivants incluent :

- Moins de sécurité pour l'opérateur, un déversement mineur de produit de gravure sur la peau peut blesser l'opérateur.

- Les risques de corrosion après les jours d'usinage.

- L'usinage des alliages peut entraîner une mauvaise finition de surface.

- Le processus n'est pas respectueux de l'environnement.

- L'élimination des sous-produits peut nuire à l'environnement.

- Le taux d'enlèvement de matière (MRR) est inférieur à celui d'autres processus d'usinage.

- Possibilités de formation de bulles pouvant entraîner un usinage incorrect.

Paramètres importants :

Masquant : Maskantcan est défini comme un matériau utilisé pour revêtir la pièce afin d'empêcher la partie de la pièce de s'attaquer.

Facteurs à prendre en compte pour sélectionner le type de masquant :

- Il doit être inerte vis-à-vis du réactif chimique utilisé.

- Résistant à la manipulation.

- Il ne doit pas changer ses caractéristiques pendant le processus d'usinage.

- Résiste également à la chaleur.

- Il devrait se permettre de couper et de tracer.

- Il doit bien adhérer à la pièce.

- Disponibilité et faible coût.

| Matériau de la pièce | Matériel de masquage |

| Aluminium et ses alliages | Caoutchouc butyle, polymère et néoprène |

| Cuivre et ses alliages | Polymère |

| Alliages à base de fer | Caoutchouc butyle et polymère |

| Nickel | Néoprène |

| Magnésium | Polymère |

| Titane | Polymère |

Technique de masquage d'usinage chimique :

Il existe trois techniques principales pour appliquer le masquant sur une pièce.

1. Couper et peler :

Dans cette technique de masquage, la pièce à usiner est d'abord plongée dans un réservoir de masquage liquide, similaire au revêtement.

Une fois que toute la pièce est revêtue, la pièce est retirée et laissée sécher pendant quelques minutes. Ensuite, une pointe à tracer est utilisée pour couper la couche de masquage appliquée sur la pièce.

Les coupes sont réalisées avec précision en fonction du dessin à usiner. Une fois l'opération de découpe effectuée, le masquage est retiré des zones à graver. Ainsi, la technique de masquage par découpe et pelage fonctionne.

Cette technique de masquage implique l'utilisation de matériaux relativement épais comme des matériaux à base de néoprène, de butyle et de vinyle. Cette technique est exclusivement utilisée pour les opérations de broyage chimique (CHM).

Au cours de l'époque, cette technique a facilité la production de missiles, d'avions et de leurs pièces structurelles. En raison de la nature inerte du masquant et de l'épaisseur impliquée dans ce processus d'environ 0,5 pouce ou plus, cette technique donne accès à une résistance chimique extrêmement élevée. La négociation majeure dans cette technique est seulement que, cette technique a une tolérance de qualité relativement faible.

Les matériaux utilisés dans la technique de masquage par découpe et pelage sont le vinyle, le caoutchouc néoprène, les matériaux à base de butyle, la cire d'abeille, la poix de Bourgogne appliquée par coulée ou par trempage ou par pulvérisation. L'épaisseur de ces masquants varie de 0,03 à 0,13 mm.

2. Sérigraphie :

Cette technique utilise la technologie classique de sérigraphie. Dans cette application de masque, des écrans à mailles fines en soie ou en acier inoxydable sont déployés sur la pièce.

Similaire à l'impression du radium sur une feuille large, ici, dans cette technique, un ensemble de dessin est imprimé sur une sérigraphie et des mailles SS. Le treillis est ensuite pressé contre la surface de la pièce. Ceci termine le marquage des zones à usiner.

Ensuite, une couche de masquant est enroulée sur l'ensemble de la pièce. L'adhérence du masquant sur la pièce est obtenue par séchage et cuisson. Une fois que le masquant adhère à la pièce, les mailles installées sont retirées de la pièce, ce qui entraîne le retrait du masque des zones à usiner.

La sérigraphie est une technique de masquage rapide et économique pour les productions à grande échelle. Cette technique donne également accès à une plus grande précision.

L'épaisseur du masque est toujours inférieure à 0,05 mm. Cette technique de masquage convient mieux aux pièces de moins de 1,2 m × 1,2 m avec des surfaces planes et des contours modérés.

3. Photo-réserve :

La technique de masquage par résine photosensible s'exerce uniquement dans le processus d'usinage photochimique. Cette technique est si polyvalente en cette ère autonome.

L'utilisation de la technique de masquage photorésistant fait passer le processus d'usinage chimique en un processus d'usinage non traditionnel différent, c'est-à-dire le processus d'usinage photochimique (PCM).

Dans cette technique, une image de la conception du produit final est imprimée sur un film de matériau photosensible. Le film a le caractère d'attirer et de réfléchir les rayons ultraviolets.

Le film imprimé est posé avec soin et précision sur la tôle (pièce) à usiner puis la pièce est passée dans une machine à UV.

Entre l'ENTRÉE et l'EXTÉRIEUR de la pièce, en raison de la nature du film qui laisse passer et réfléchit la lumière UV, seule la zone ou les marques pré-imprimées sur le film permettent aux UV de traverser le film jusqu'à la pièce.

Cette exposition de la pièce aux UV lisse les pièces définies qui ont été pré-conçues pour l'usinage chimique. Le reste du processus est effectué dans le processus d'usinage photochimique.

Le matériau utilisé dans cette technique a à peine son épaisseur comprise entre 1,27 mm et 1,5 mm. Cette technique est largement utilisée dans la fabrication de PCB, de semi-conducteurs, de puces électroniques, de composants métalliques informatiques, de petits engrenages pour montres, etc.

Gravure :

Le décapant peut être défini comme un mélange d'acides chimiques dilués ou concentrés pouvant réagir avec le métal et le dissoudre.

| Matériau de la pièce | Gravure | Temp. de fonctionnement. ( o C) | Taux de gravure (mm/min × 10 3 ) |

| Aluminium et ses alliages | Na(OH) | 49 | 20-30 |

| FeCl3 | 49 | 13-25 | 13-25 |

| Laiton ou bronze | NH4 HF2 | 27 | 10-15 |

| FeCl3 | 49 | 25 | 25 |

| Responsable | FeCl3 | 54 | |

| Alliage de magnésium | HNO3 | 32-49 | 25-50 |

| Nickel | FeCl3 | 49 | 13-38 |

| Titane | HNO3 HF | Ambiance | 13-25 |

Technologie industrielle

- Processus de rodage :définition, pièces ou construction, principe de fonctionnement, avantages, application [Notes avec PDF]

- Processus de rodage :définition, principe de fonctionnement, types, matériau, avantages, application [Notes avec PDF]

- Mécanisme de retour rapide :définition, types, principe de fonctionnement, applications, avantages, inconvénients [Notes avec PDF]

- Processus d'extrusion :définition, principe de fonctionnement, types, applications, avantages et inconvénients [Notes avec PDF]

- Qu'est-ce que l'usinage chimique ? - Travail et processus

- Soudage par friction :principe, fonctionnement, types, application, avantages et inconvénients

- Coulée centrifuge :principe de fonctionnement, types, application, avantages et inconvénients

- Procédé d'extrusion :Travail, Types, Application, Avantages et Inconvénients

- Processus d'usinage par ultrasons, principes de fonctionnement et avantages