Une approche en 5 étapes vers des projets Industrie 4.0 réussis

Dans mon dernier article de blog, « L'industrie 4.0 prend de l'ampleur en Asie-Pacifique », j'ai partagé des informations sur l'état actuel de l'Industrie 4.0 dans la région Asie-Pacifique. Aujourd'hui, je souhaite examiner de plus près les étapes nécessaires pour créer une preuve de concept (POC) réussie pour un projet Industrie 4.0. Un projet POC présente les possibilités de la technologie Industrie 4.0 tout en encourant un faible risque ainsi que des investissements en capital gérables. Cela devrait être la première étape d'une mise en œuvre après avoir identifié le(s) point(s) douloureux spécifique(s) à traiter dans votre processus de fabrication actuel.

Étape 1 :Définir les objectifs commerciaux

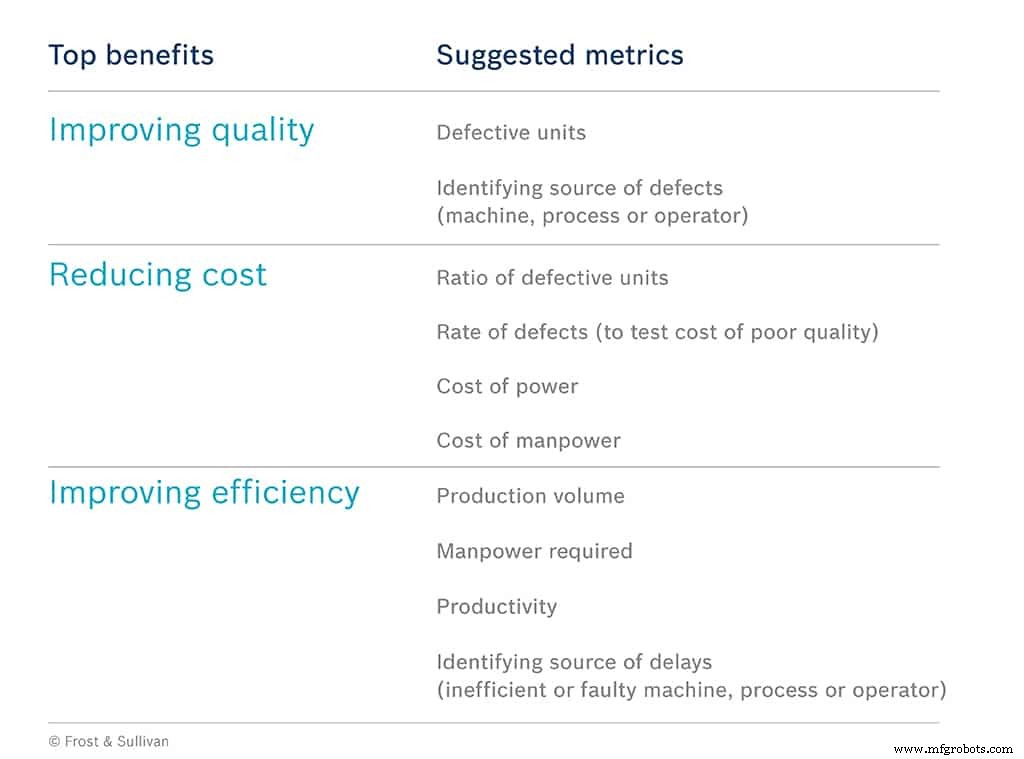

La majorité des projets de l'Industrie 4.0 démarrent lorsque les responsables opérationnels tentent de résoudre des problèmes ou d'améliorer leur travail quotidien dans l'atelier. Ainsi, la première étape de la démarche consiste à identifier et comprendre les enjeux opérationnels auxquels ils sont constamment confrontés. Quels problèmes opérationnels l'Industrie 4.0 aborde-t-elle ? Existe-t-il des objectifs commerciaux uniques ou des demandes des clients qui nécessitent des mesures rigoureuses ? Des métriques claires doivent ensuite être décidées pour servir de référence à des fins de comparaison.

Étape 2 :Création d'un prototype

L'étape suivante consiste à formuler un plan pour exécuter un projet POC d'essai avec un budget limité. Au cours de l'essai, l'objectif est d'obtenir une optimisation grâce à des améliorations manuelles des processus basées sur les résultats de l'analyse. La quantification de ces gains est un indicateur clé (en phase de validation) pour savoir si l'essai doit être élargi plus largement.

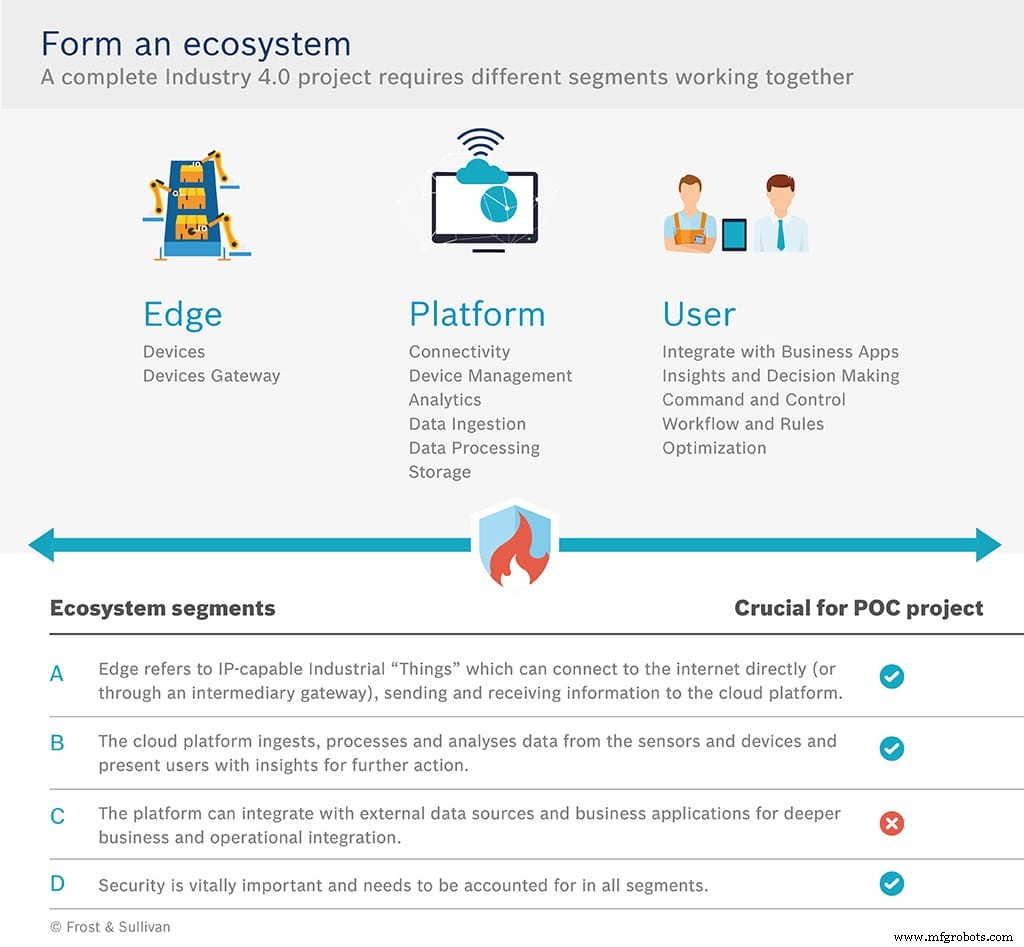

Pour les besoins d'un projet POC, il est crucial de tirer parti d'une plate-forme cloud pour collecter les données des capteurs ainsi que pour traiter et analyser ces données. Le cloud computing permet des connexions pratiques et abordables des capteurs à la plate-forme. Faire un essai avec une plate-forme cloud Industrie 4.0 sur un cloud public permet de créer un petit déploiement dans un court laps de temps à un coût minimal, éliminant ainsi le besoin d'investir dans des serveurs et des équipements.

Étape 3 :Validation des résultats

Une fois le projet POC lancé et opérationnel, les résultats de l'essai peuvent être quantifiés et validés pour approbation par la direction. Les données collectées par les capteurs de la machine pilote peuvent être utilisées pour identifier les zones d'inefficacité ou les problèmes pouvant potentiellement conduire à des erreurs plus graves. Les responsables peuvent appliquer ces informations pour définir des améliorations de processus et réduire les déchets. Ces améliorations devraient ensuite être mises en œuvre dans l'atelier pour un autre cycle de collecte et de validation des données. En utilisant la ligne de base définie dans la phase d'objectifs commerciaux, les équipes peuvent ensuite effectuer une analyse approfondie du nouveau statut et de la situation par rapport au référentiel. En référence aux principaux problèmes identifiés par les opérations de fabrication, certaines mesures potentielles incluent :

Étape 4 :Répliquer les cas d'utilisation réussis

Après que les équipes ont vérifié les données et vérifié les cas d'utilisation, le POC peut être considéré comme un succès s'il a atteint les objectifs du projet. Maintenant que le système fonctionne pour l'ensemble pilote de capteurs et d'appareils, l'étape suivante consiste à étendre la configuration à davantage de machines et de lignes.

Dans cette étape, l'échelle de complexité du système peut augmenter considérablement, il est donc important pour le fabricant de faire équipe avec un partenaire de confiance de l'Industrie 4.0. Ce partenaire peut travailler avec le fabricant pour élaborer une vision globale de la mise en œuvre de l'Industrie 4.0, conçue pour atteindre des objectifs et des mesures élargis, et déployée selon une approche progressive afin que les opérations ne soient pas interrompues. Le projet POC initial a peut-être bien fonctionné avec quelques systèmes connectés, mais que se passe-t-il si la nouvelle implémentation étendue augmente ce nombre à des centaines ou des milliers ? Il peut également y avoir plus de types de données collectées, des simples paramètres de température ou de couple à des données telles que l'emplacement, l'humidité ou la lumière.

L'augmentation du nombre de points de données, de capteurs et de machines connectées entraînera une croissance drastique du volume de données. Un moyen simple de compenser cela consiste à utiliser les déploiements cloud pour étendre la capacité de calcul et de stockage. Cependant, l'augmentation des données stockées sur des serveurs centralisés nécessite également des mesures de sécurité plus strictes pour sauvegarder et protéger les données, un atout essentiel pour toute entreprise. Dans le même temps, ces mesures doivent garantir que toutes les données sont facilement accessibles au personnel autorisé.

Étape 5 :Mener un déploiement mondial

Une fois que vous avez conçu et testé votre preuve de concept, il est temps de passer à la dernière étape. Ici, l'objectif est de gagner en efficacité et en visibilité en étendant les systèmes connectés de l'Industrie 4.0 à l'extérieur de l'usine dans l'écosystème plus large.

Détenir moins d'inventaire avec un écosystème connecté

En étendant les communications et la disponibilité des données aux partenaires associés de la chaîne d'approvisionnement, les systèmes de l'Industrie 4.0 peuvent relier des silos d'informations pour former une chaîne d'approvisionnement interconnectée. Le résultat est un flux de travail intégré qui est plus efficace mais toujours aussi agile que l'entreprise le souhaite. Les écosystèmes connectés peuvent assurer la livraison juste à temps (JIT) des matières premières et des pièces de rechange et organiser efficacement les produits finis via les canaux logistiques. Cela réduit les stocks excédentaires et les coûts logistiques, tout en accélérant la livraison aux clients. Il permet également aux opérateurs de réagir rapidement aux changements du marché, tels qu'une baisse ou une augmentation soudaine de la quantité de commandes.

Suivi des denrées périssables de grande valeur

Un autre avantage de rejoindre l'écosystème plus large serait la capacité de s'assurer que les marchandises sensibles sont correctement livrées dans les paramètres et les délais spécifiés. Prenez l'industrie des aliments et des boissons, où les complexités et les coûts associés au suivi des produits frais du champ au consommateur ont longtemps été une préoccupation majeure. Il y a eu un besoin pressant d'informations et d'informations en temps réel concernant les transactions de la chaîne d'approvisionnement. Des dispositifs intelligents sont désormais placés parmi les lots de produits pour transmettre des informations vitales aux principaux acteurs de la chaîne de valeur, garantissant que les produits frais atteignent la bonne destination dans les meilleures conditions.

Étendre l'Industrie 4.0 aux usines connectées

L'objectif ultime serait de connecter plusieurs usines pour tirer le meilleur parti des systèmes de l'Industrie 4.0. Au fur et à mesure que davantage de machines sont connectées au système, davantage de données seront collectées à partir de la production, créant ainsi un ensemble de données plus complet. Cela fournit à la direction une vue consolidée des opérations mondiales et une image complète de la production pour soutenir une meilleure prise de décision. Ces décisions pourraient conduire à des processus manuels optimisés pour améliorer l'efficacité, ou à une détection prédictive des pannes pour éviter les temps d'arrêt. Un autre avantage est que les analyses sur ce plus grand ensemble de données seront en mesure d'identifier les défauts dans des machines similaires, créant ainsi des programmes de maintenance prédictifs de plus en plus précis qui réduiront finalement les temps d'arrêt imprévus.

Amélioration des processus en apprenant d'une seule équipe

Maintenant que tous les systèmes sont combinés sur une seule plate-forme consolidée, les équipes peuvent facilement analyser les processus qui montrent des métriques réussies et des améliorations des meilleures pratiques, puis les partager pour être mis en œuvre dans d'autres usines à travers le monde. De même, les mesures de résolution de problèmes prises pour surmonter les problèmes peuvent également être partagées et mises en œuvre.

Technologie industrielle

- Q&R avec un architecte de solution Industrie 4.0

- La production au plus juste rencontre l'Industrie 4.0

- Projets de maintenance récompensés par le prix de l'industrie de la défense

- Une approche en trois étapes pour une adoption réussie de l'IoT

- Comment se préparer à l'Industrie 4.0

- Avantages et inconvénients de l'industrie 4.0

- Durabilité :le défi de l'Industrie 4.0

- L'automatisation dans l'industrie 4.0

- La mise en place d'une démarche qualité dans l'industrie