Pousser l'enveloppe avec des palettes et des robots

La gamme et les exigences des cellules d'usinage flexibles augmentent

Alors que les processus de fabrication automatisés continuent d'évoluer de "sympa à avoir" à "indispensables" à la suite de problèmes tels que la pénurie de main-d'œuvre qualifiée, les configurations de systèmes de fabrication flexibles continuent d'émerger sous de nouvelles formes passionnantes.

De toute évidence, la pandémie de COVID-19 a incité les fabricants à accélérer l'ajout de robots aux systèmes de palettes. Mais ce n'est pas la seule tournure intrigante que le FMS a prise ces derniers temps.

"Les systèmes de fabrication flexibles peuvent signifier des choses très différentes aujourd'hui qu'autrefois", a expliqué le responsable de l'automatisation Zach Spencer de Methods Machine Tools basé à Sudbury, Mass. "Dans le passé, tout le monde était habitué aux systèmes d'échange de palettes pour obtenir une flexibilité maximale avec leurs engins. Ces pools de palettes permettaient aux clients de monter diverses fixations sur diverses palettes et de faire fonctionner leurs machines sans surveillance.

« Aujourd'hui, l'automatisation flexible peut prendre de nombreuses formes. Cela peut aller des machines palettisées, des robots déplaçant des palettes, comme nos systèmes d'automatisation Plus-K et Plus-K60, à des systèmes plus complexes mais toujours faciles à utiliser, comme des systèmes de vision flexibles pour configurer les pièces. »

Pour ceux qui découvrent le jeu d'automatisation, Spencer a dit de commencer simplement.

"Nous recommandons généralement de commencer avec un système plus petit et moins compliqué pour se familiariser avec l'automatisation - familiarisez-vous avec avant de faire un grand saut. Pour nous, ce type de système plus petit ou plus intelligent peut signifier s'occuper d'une seule machine plutôt que de plusieurs, et faire un seul lot au lieu de faire beaucoup de différents types de pièces à la fois."

Solutions, grandes et petites

Étant donné que l'activité d'automatisation des palettes est « le cœur » de Fastems, la société finlandaise est à la pointe des tendances émergentes en matière d'automatisation. La pandémie a accéléré l'ajout de robots pour charger et décharger les pièces dans les configurations FMS, a déclaré Mika Laitinen, directeur des ventes de solutions chez Fastems.

D'autres opérations auxiliaires sont de plus en plus ajoutées au sein des mêmes systèmes, a ajouté Christopher Rezny, directeur régional du centre des États-Unis pour Fastems. Par exemple, qu'une pièce soit tournée ou usinée, elle doit être lavée. De plus, les pièces doivent être vérifiées, soit individuellement, soit après une série de 100 pièces. Des opérations d'ébavurage et de chargement automatique des fixations peuvent également être effectuées, et la connectivité aux systèmes de véhicules guidés automatiques (AGV) permet aux matériaux de continuer à circuler dans l'opération.

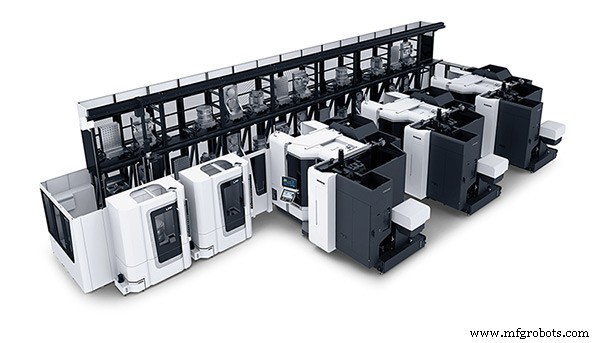

Conçu à l'origine pour les centres d'usinage horizontaux. le système Fastems FPC (pour conteneur de palette flexible), peut être étendu pour desservir jusqu'à quatre machines-outils.

"Pour la première fois, du moins en Finlande, ce bloc moteur sera chargé et déchargé automatiquement dans ce type de machine-outil à l'aide d'AGV", car le système a été construit sans transstockeur. L'AGV déplace la palette d'usinage d'un endroit à l'autre pour le lavage, l'inspection, l'ébavurage et la finition. « Nous avons aussi des tâches de sous-assemblage pour réaliser certains usinages finaux. Et nous avons du stockage. Ainsi, nous avons tous les mêmes éléments que nous aurions sur le FMS traditionnel basé sur un transstockeur, mais maintenant tout est sur un seul niveau » en raison du poids des composants.

L'utilisation d'AGV au lieu d'une grue est idéale dans une situation comme celle-ci, a poursuivi Laitinen, étant donné que le temps d'usinage est assez long (plusieurs heures), il n'y a donc aucun problème à utiliser le véhicule de chargement et de déchargement plus lent pour le changement de palette.

Exécution et robots

Que les systèmes de palettes soient linéaires ou rotatifs, avec une configuration à une ou plusieurs machines, les saveurs de FMS couvrent toute la gamme.

Chez DMG Mori, son LPP, ou pool de palettes linéaires, et son RPS plus basique, ou système de palettes rotatives, trouvent des maisons dans de multiples configurations.

Pour un LPP, "le point idéal typique pour un atelier est de 24 à 36 palettes et deux ou trois machines et deux postes de chargement", a déclaré John McDonald, directeur général du développement à l'usine de fabrication de DMG MORI à Davis, en Californie. "Vous" Les matériaux entrent et sortent des stations de chargement, les travaux sont en file d'attente dans le système de pool de palettes et les machines fonctionnent jour et nuit. »

Pendant ce temps, le RPS est "un système à une seule machine et à une seule palette", a poursuivi McDonald. "Il y a généralement cinq palettes dedans, et nous allons jusqu'à 21 palettes. Ceux-ci sont parfaits pour, encore une fois, le travail en file d'attente. Vous n'avez pas autant de mélange de pièces, ou vous le combinez avec une sorte de fixation à changement rapide de sorte que vous pouvez modifier votre configuration de travail. »

En fin de compte, le bon FMS pour un atelier donné est celui qui optimise le temps d'exécution sans surveillance. Il s'agit d'obtenir plus d'heures de broche dans la journée et plus de temps de « passage » pour permettre aux employés d'effectuer d'autres tâches, a-t-il déclaré.

L'autre travail du FMS, bien sûr, est d'obtenir plus de travail dans la porte. "J'ai des clients qui frappent à ma porte en me disant :"Voilà un travail sur lequel soumissionner, il y a un travail sur lequel soumissionner". des visites guidées et des événements éducatifs montrent à ces clients comment ces outils fonctionnent réellement ensemble pour atteindre ce temps d'exécution sans surveillance."

Le logiciel LPS 4 de DMG Mori, lancé en 2021, est la quatrième génération du logiciel de gestion des systèmes d'automatisation de l'entreprise. Grâce à lui, les fabricants peuvent éliminer certaines des étapes de gestion du matériel en se connectant directement à un ERP. Par exemple, si un client commande 500 blocs d'aluminium 6061 pour produire des pompes à eau, a expliqué McDonald, "une fois que vous avez créé ce travail de pompe à eau, votre système ERP peut diriger la demande vers le système de pool de palettes de ce qu'il va produire ensuite. . Nous avons supprimé ce lien manuel de quelqu'un entrant des données de l'ERP dans le logiciel LPS 4 ; nous avons bouclé cette boucle en connectant ces deux-là. Tous les clients ne sont pas prêts à utiliser ce niveau aujourd'hui, mais certains des ateliers les plus productifs le font."

Pour illustrer ce que son FMS peut faire, DMG Mori exploite un LPP d'un mètre avec trois machines dans son propre atelier d'usinage, a noté McDonald. « Il dispose d'une station de lavage de pièces, d'un chargement par robot, d'installations hydrauliques et de palettes de matériaux. Nous usinons les pièces moulées avec lesquelles nous construisons nos machines ici dans notre usine de Davis. Un opérateur charge le moulage sur la palette de matériaux. Presque tous ces moulages doivent être grugés; ils sont bien trop lourds pour que quiconque puisse les soulever. Ils sont levés sur une palette qui ressemble à une palette de chariot élévateur. La pièce y est déposée, puis passe dans les rayonnages à palettes. La palette de matériaux entre dans la charge du robot elle-même, ainsi que la palette de montage. Ainsi, le robot saisit la pièce et la charge sur le montage, puis la pièce est sécurisée avec un maintien de travail hydraulique. Et puis la pièce passe au centre d'usinage.

« Une fois cette opération terminée, elle passe au lavage des pièces; la pièce est nettoyée pour éliminer les copeaux ou les grains des trous collés. Nous avons des clients qui sont allés encore plus loin en intégrant des machines de mesure et des cellules de marquage laser. De plus, certains clients utilisent le LPP en combinaison avec notre système de gestion d'outils centralisé. Ainsi, non seulement les pièces, mais aussi les outils du magasin de la machine sont automatiquement changés. En règle générale, nous verrons des équipementiers implémenter ce type de cellules."

Les méthodes, elles aussi, servent l'évolution des simples systèmes d'échange de palettes vers des solutions robotisées avec des contrôles de gestion des palettes, a déclaré Spencer.

"Un système très réussi que nous avons développé et déployé est notre système RoboDrill Plus-K", a expliqué Spencer. « Ce système utilise un FANUC RoboDrill avec un robot FANUC pour l'entretenir. Du côté du robot, il est possible de stocker jusqu'à 60 pièces à la fois dans le système. Ce système dispose d'une fonction de gestion des palettes intégrée à la commande de la machine qui permet à l'opérateur de définir des numéros de programme spécifiques pour les 60 différentes stations où les pièces peuvent être stockées. Ce système flexible permet également un outillage étendu sur la machine, ce qui peut être extrêmement utile lorsque vous travaillez sur différents types de pièces dans les 60 postes de travail différents."

Et, la production à haut volume et à faible volume n'est pas hors de propos, a ajouté Spencer. Dans ces cas, « nous recommandons généralement une solution plus rigide. Pour toute vente d'automatisation ou de machine-outil, nous essayons de montrer au client les calculs de retour sur investissement de son atelier pour l'aider à approuver la vente de l'équipement. Nous faisons ce que nous pouvons pour battre un retour sur investissement de 18 à 20 mois pour le client. Le système Plus-K de l'entreprise est conçu sur mesure pour les travaux à grande diversité/faible volume, a-t-il ajouté.

« Nous avons eu beaucoup de succès avec l'industrie médicale avec des systèmes flexibles. Je pense que l'une des principales raisons à cela est le besoin dans l'industrie médicale d'un type d'application très diversifié. J'entends par là qu'ils peuvent généralement exécuter de petits lots - jusqu'à peut-être 10 pièces à la fois - avant de devoir fabriquer un type de pièce différent. Cela se prête parfaitement à une solution plus flexible qui est extrêmement facile à changer d'un numéro de pièce à l'autre.”

Pour les exigences de suivi et de traçabilité, a-t-il poursuivi, « nous proposons des contrôleurs de cellule qui peuvent aider les clients à assurer la traçabilité des pièces via les systèmes. Les contrôleurs de cellule peuvent surveiller la disponibilité des équipements, les statuts et l'historique des alarmes, ainsi que les utilisations des machines. Ces systèmes ont généralement une capacité de lecture de code QR, de code-barres ou RFID qui permet à l'opérateur de scanner des pièces entrant et sortant des cellules lors de la production. Ces informations sont généralement stockées dans une base de données locale à la cellule, où elles peuvent être copiées sur le serveur d'un client."

L'angle laser

Lorsque la découpe et le soudage au laser entrent dans l'équation, un FMS prend une définition légèrement différente, a déclaré Dominic Rickard, directeur des ventes Amérique du Nord pour Prima Power Laserdyne, basé à Brooklyn Park, Minnesota.

"Un système de fabrication flexible pour le traitement laser 3D signifie fournir un système qui peut prendre en charge une grande variété de processus laser, c'est-à-dire le soudage laser, le perçage laser et la découpe laser 3D", a expliqué Rickard. "Le système doit répondre aux besoins de fabrication et s'adapter aux besoins futurs de l'entreprise."

Cette adaptabilité comprendrait la prise en charge de :

--Faible volume aujourd'hui et volume plus élevé à l'avenir.

--Une gamme de matériaux, de l'acier doux, de l'acier inoxydable et de l'aluminium aux matériaux spéciaux. Il est important de passer d'un gaz d'assistance à un autre via un contrôle électronique et programmatique.

--Changements rapides d'un processus de fabrication à un autre, du soudage à la découpe en passant par le perçage et vice versa. Par exemple, a-t-il déclaré, "les systèmes LASERDYNE peuvent passer de la découpe laser 3D au soudage 3D en une à deux minutes."

En outre, a-t-il conseillé, le FMS basé sur le laser doit fournir des informations en temps réel sur les paramètres et les processus aux systèmes de surveillance de la fabrication/de l'exploitation, et ces informations doivent également être enregistrées et stockées pour référence et analyse futures.

"De notre point de vue, la taille du système ou de la machine est indépendante de la flexibilité", a déclaré Rickard. « La taille du système est déterminée par les pièces que le client va traiter au laser. Les systèmes LASERDYNE sont conçus pour prendre en charge la flexibilité de fabrication, qu'il s'agisse d'un petit ou d'un grand système acheté. »

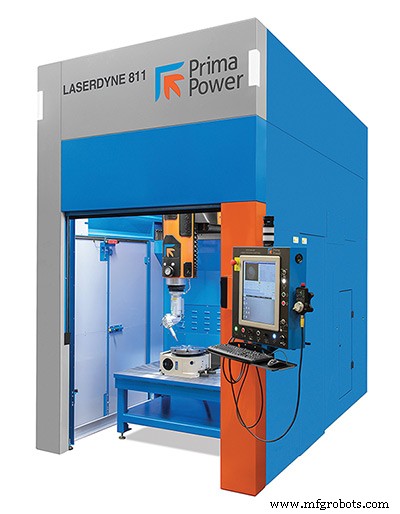

Le dernier ajout de Prima Power Laserdyne est son système LASERDYNE 811, qui prend en charge la philosophie de fabrication flexible de plusieurs manières, a expliqué Rickard.

« Tout d'abord, le même système prend en charge un fabricant qui a un mélange de pièces élevé et un faible volume ou un fabricant qui commande le système pour fabriquer une seule pièce pendant plusieurs années. Deuxièmement, le client peut intégrer l'automatisation au moment de l'installation du système ou à tout moment dans le futur. Le système est modulaire et modulable. Troisièmement, le système peut être un équipement autonome ou faire partie intégrante de la cellule de fabrication. »

Le système a été une aubaine pour un client, un sous-traitant du marché de l'automobile, de la transformation alimentaire et des articles ménagers, a-t-il déclaré. Ce client souhaitait étendre sa capacité de traitement et réduire le temps de pièce à pièce pour une variété de pièces métalliques 3D et plusieurs pièces cylindriques. De plus, le client souhaitait réduire le temps de changement de fixation de la pièce.

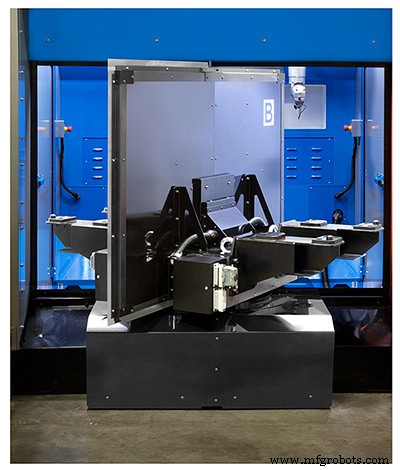

« Nous avons fourni au client la LASERDYNE 811 avec une table d'indexage à deux positions [plateau tournant] pour découper des pièces 3D au laser. De plus, nous avons fourni une interface de montage commune afin que l'opérateur puisse facilement changer les montages des pièces sur le plateau tournant. Pour prendre en charge la pièce cylindrique, nous avons fourni une table rotative utilisant la même interface de fixation de pièce afin que le client puisse facilement ajouter et retirer la table rotative. L'ajout de la table rotative revient au même que l'ajout et la suppression de la fixation de la pièce.

"Le résultat est que le client peut traiter au laser dans un mélange élevé de SKU et réduire les temps de cycle pièce à pièce, ce qui a réduit les coûts globaux, augmenté le débit de l'usine, réduit les délais de livraison des pièces aux utilisateurs finaux et permis au client de rester compétitif sans aucune réduction de la qualité.”

Rickard a expliqué comment l'évolution du FMS était essentielle au succès de son entreprise.

«Par nécessité, Prima Power Laserdyne a été l'un des premiers pionniers du traitement laser 3D. Pour réussir, nous devions proposer des systèmes de fabrication flexibles. Au début de l'entreprise, il était très difficile de vendre une machine à usage unique. Les clients ont insisté sur le fait que les systèmes devaient être flexibles. FMS fait partie intégrante de notre ADN, pour ainsi dire.

« Au fil des ans, les sources laser du système ont commencé par des lasers CO2, migrant vers des systèmes Nd:YAG pour devenir désormais des systèmes laser à fibre. À chaque changement de source laser, un plus grand nombre de matériaux pourrait être traité au laser. Au fil du temps, nous avons conçu et amélioré nos systèmes pour prendre en charge le soudage, le perçage et la découpe en changeant la buse en bout de chaîne laser optique. »

Un autre changement a été l'introduction par l'entreprise de SPC et MTConnect dans ses systèmes. « Avec SPC, le fabricant peut enregistrer tous les paramètres du processus et de la machine à des fins d'analyse ou d'archivage. Avec MTConnect, le fabricant peut diffuser les paramètres en temps réel, assurant une surveillance du processus en temps réel. Enfin, le système contrôle en temps réel tous les aspects de la machine, y compris le contrôle impulsion par impulsion du laser. Le contrôle en temps réel permet au contrôleur de prendre en charge sept axes ou plus et simplifie l'intégration de l'automatisation avec les systèmes LASERDYNE. »

En fin de compte, a-t-il conclu, « le secteur de la fabrication générale et les sous-traitants sont à l'avant-garde lorsqu'il s'agit de définir et d'avoir besoin de FMS. Ce groupe de clients doit pouvoir adapter ses processus de fabrication.

Généralement, ce groupe prend en charge une variété de produits et de clients. Les moyens de subsistance et le succès dépendent de la rapidité et de l'efficacité avec lesquelles ils peuvent s'adapter au travail disponible sur le marché. Chaque secteur du marché a un cycle ascendant et descendant. Si un secteur du marché est en baisse, la vitesse à laquelle le fabricant peut s'adapter au secteur du marché en croissance peut faire la différence entre la croissance de l'entreprise et la cessation des activités. »

Système de contrôle d'automatisation

- Les 13 meilleurs appareils et systèmes de maison intelligente de 2019

- Robots, entreprises de rêve et avenir du travail

- Le voyage 6G commence par un bang (et un lancement)

- Relever le défi de la fabrication grâce aux données et à l'IA

- Delaware :le mix parfait entre humain et IA

- L'avenir des tests :automatisation et robots collaboratifs

- L'automatisation et les robots vont-ils changer le monde ?

- Associer l'IA et la robotique à plusieurs systèmes d'inspection

- Démantèlement de la corvée du recyclage des palettes