Impression 3D dans l'industrie automobile :4 tendances majeures de la fabrication numérique

Les nouvelles tendances dans les véhicules autonomes, les voitures électriques et la personnalisation de masse obligent les constructeurs automobiles et les fournisseurs à s'adapter. Pour rester pertinents à l'ère de l'industrie 4.0, les constructeurs automobiles accélèrent l'adoption des technologies d'impression 3D.

Aujourd'hui, l'impression 3D, ou fabrication additive (AM), est utilisée à de nombreuses étapes de la fabrication automobile, du prototypage et de la fabrication d'outillages à la production de pièces de rechange et de pièces finales, permettant aux constructeurs automobiles de rester agiles et innovants.

Alors que l'impression 3D s'implante de plus en plus dans l'industrie automobile, nous explorons quatre tendances passionnantes qui façonnent l'avenir de la technologie dans le secteur.

1. L'impression 3D alimentera l'électrification des véhicules

Une enquête récente de Jabil indique que 48% des constructeurs automobiles visent à être les leaders du marché des véhicules électriques. Cette tendance croissante à l'électrification des véhicules joue dans l'utilisation croissante de la FA dans l'automobile.

Alors que l'industrie s'éloigne des moteurs à combustion interne vers les véhicules électriques, l'impression 3D devient une solution qui peut accélérer le développement et changer radicalement notre regard sur la conception des composants automobiles.

Ce dernier est possible grâce aux capacités d'allègement des nouveaux outils de conception, comme la conception générative, et la flexibilité de la FA pour donner vie à des conceptions avancées.

Dans une interview accordée à Additive Manufacturing Media, Kevin Quinn, directeur de la conception et de la fabrication additives chez General Motors, déclare que ce n'est qu'une question de temps avant que la conception générative et la FA ne deviennent les principales technologies permettant de fabriquer des pièces plus légères. voiture électrique.

Mais pourquoi l'allègement est-il si important ?

La réduction du poids est depuis longtemps un objectif des véhicules propulsés par des moteurs à combustion pour aider à réduire la consommation de carburant et les émissions. Dans les véhicules électriques, la réduction du poids joue toujours un rôle dans la baisse de la consommation d'énergie et donc l'augmentation de l'autonomie avec une batterie donnée. Mais il y a une autre considération.

Plus le véhicule est lourd, plus il a besoin de capacité de batterie pour atteindre les objectifs d'autonomie et de performances établis. Mais les batteries sont lourdes par rapport aux autres composants du véhicule, donc l'ajout de capacité de batterie a tendance à augmenter le poids du véhicule de manière disproportionnée.

C'est un cercle vicieux qui signifie que la réduction du poids - à la fois le poids total du véhicule et celui de ses composants - est critique dans un véhicule EV.

À partir de 2020, plusieurs projets EV sont utilisant l'impression 3D dans le développement et la production. Un exemple est Olli de Local Motors, une navette électrique autonome imprimée en 3D conçue pour le transport local à basse vitesse.

La navette a été conçue principalement pour être utilisée dans les centres urbains des villes, des entreprises et des universités campus et hôpitaux.

Comment l'entreprise y est-elle parvenue ?

Local Motors a utilisé certaines des plus grandes imprimantes 3D au monde :la fabrication additive à grande surface (BAAM) de l'ORNL et la fabrication additive à grande échelle de Thermwood ( LSAM) - pour produire la plupart des composants d'Olli, y compris le toit et le bas de caisse du véhicule.

La navette autonome, qui est actuellement impliquée dans des essais dans 13 endroits à travers le monde, marque une étape importante en utilisant l'impression 3D pour la production de véhicules électriques.

Local Motors n'est cependant pas la seule entreprise à proposer des véhicules électriques imprimés en 3D. Arcimoto, un fabricant américain de véhicules durables, produit des véhicules utilitaires amusants (FUV), qui comportent des composants légers imprimés en 3D, développés en partenariat avec XponentialWorks.

Les pièces, y compris un bras oscillant arrière, une articulation , le bras de suspension supérieur et une pédale de frein, ont été repensés pour l'impression 3D à l'aide de l'outil de conception générative de ParaMatters, permettant des gains de poids compris entre 34 et 49 %.

Avec les pièces repensées jusqu'à présent, les entreprises ont atteint 120 de l'objectif de réduction de poids de 200 livres et prévoient d'atteindre l'objectif final dans les mois à venir.

Alors que l'industrie des véhicules électriques continue de déterminer comment tirer le meilleur parti de l'impression 3D, la prochaine décennie sera cruciale pour accélérer l'utilisation de la technologie pour les véhicules durables.

2. Intégration de la FA dans la production automobile en série

L'industrie automobile a été l'une des toutes premières à adopter l'impression 3D pour le prototypage rapide. Désormais, les constructeurs automobiles ont identifié la production indirecte (par exemple, les moules) et directe de pièces comme la proposition de valeur ultime pour la FA.

Ce changement d'orientation révèle une tendance passionnante :les équipementiers automobiles et d'impression 3D se dirigent vers la production de masse numérique.

Cela dit, ce voyage n'est pas tout à fait simple. L'industrie automobile a des exigences de production uniques, notamment une productivité élevée, de faibles coûts de matériaux et un niveau élevé d'automatisation de la production.

Dans le même temps, l'industrie est façonnée par l'évolution des tendances de la demande, de la dynamique de la chaîne d'approvisionnement et des réglementations, sans parler de la tendance à la personnalisation de masse.

Pour répondre aux exigences de la production de pièces automobiles, l'industrie de la FA doit évoluer rapidement.

Ce que nous voyons de plus en plus dans l'industrie, cependant, c'est le développement de nouvelles technologies, essentielles pour obtenir des pièces plus grandes, des volumes plus élevés et une production plus rapide.

Ces progrès sont principalement dus à l'évolution du matériel et à l'automatisation accrue des processus. Par exemple, le jet de liant métallique sort de l'ombre en tant que technologie de production viable. Il offre une vitesse d'impression plus rapide, par rapport aux autres procédés de FA métal, ce qui est une aubaine particulière pour les constructeurs automobiles.

En termes d'automatisation, les constructeurs automobiles recherchent des moyens de rationaliser les étapes des workflows de FA. Cela implique, par exemple, l'incorporation d'outils de conception pour automatiser le DfAM (Design for Additive Manufacturing), le logiciel MES pour établir le contrôle et la traçabilité des flux de travail, ainsi que l'intégration de matériel de post-traitement automatisé.

En attendant, la disponibilité de matériaux d'utilisation finale qui répondent aux exigences automobiles augmente. Les entreprises de développement de matériaux reconnaissent le potentiel d'associer l'impression 3D à la production automobile et s'efforcent de lancer des plastiques résistants aux UV et durables et des métaux automobiles populaires, comme l'aluminium et l'acier.

Compte tenu de ces développements, les revenus de la production de FA automobile devraient atteindre près de 10 milliards de dollars d'ici la fin de cette décennie, selon ce rapport SmarTech.

Alors que la FA s'aligne sur les besoins de l'industrie automobile, la production de pièces finales, utilisant la technologie, ne fait que commencer à prendre de l'ampleur. La traction s'accélérera au cours des cinq à dix prochaines années, grâce à la fois aux améliorations technologiques et aux nouvelles applications de fabrication additive pour la production en série.

3. La collaboration stimule l'industrialisation de la FA dans l'automobile

Les entreprises et les instituts de recherche travaillent d'arrache-pied pour traduire l'impression 3D en processus de production industrialisés et hautement automatisés pour la construction automobile.

La collaboration accrue est particulièrement évidente dans le nombre de projets lancés récemment.

L'un de ces projets est le projet d'industrialisation et de numérisation de la fabrication additive (IDAM) en Allemagne, lancé l'année dernière.

Douze partenaires du projet prévoient de créer des lignes de production AM capables de produire au moins 50 000 composants par an dans la production de pièces communes et plus de 10 000 pièces individuelles et pièces de rechange sous la plus haute pression de qualité et de coût.

En outre, les coûts unitaires des composants métalliques imprimés en 3D doivent être plus que de moitié, selon le projet.

Coordonné par le groupe BMW, le projet IDAM se déroulera sur les deux prochaines années, contribuant à établir durablement l'impression 3D métal en production.

En plus de l'impression 3D métal, l'industrie cherche également à faire progresser la FA polymère pour la fabrication automobile. À cet égard, le projet POLYLINE marque une étape importante pour l'impression 3D polymère automobile.

Lancé plus tôt cette année, le projet POLYLINE vise à surmonter les défis existants dans l'intégration de la FA dans les lignes de production automobile. Par exemple, les participants au projet travailleront sur le développement de nouvelles normes et la création de solutions pour augmenter l'automatisation sur le plancher de production.

En ce qui concerne l'intégration horizontale, le projet travaillera sur l'établissement de flux de travail de données numériques, pour atteindre une plus grande efficacité à travers les processus de production et les chaînes d'approvisionnement.

Les deux projets sont basés en Allemagne, ce qui n'est pas surprenant, étant donné que les constructeurs automobiles allemands ont investi le plus dans le développement de la FA pour la production de pièces finales à ce jour.

4. Electronique imprimée en 3D pour voitures connectées

Alors que le monde entre dans une nouvelle ère de véhicules connectés, le nombre d'appareils électroniques, comme les capteurs et les antennes dans le véhicule, augmente. Cette augmentation s'accompagne d'un besoin accru de concevoir et de produire des composants électroniques plus petits et plus complexes.

L'impression 3D pour l'électronique crée de nouvelles façons de produire des composants intelligents pour mettre en réseau des véhicules et collecter des données automobiles.

Prenons l'exemple des capteurs. Pour permettre aux véhicules de collecter des données sur l'environnement et les performances des voitures, vous aurez besoin de capteurs dotés de capacités sans fil, de facteurs de forme personnalisés et même de géométries non planes.

Traditionnellement, ces capteurs sont fabriqués séparément du véhicule et doivent d'abord être assemblés puis expédiés au fabricant pour être finalement installés dans un composant.

Les progrès des systèmes AM pour l'électronique offrent la possibilité d'intégrer ces capteurs directement dans les composants mécaniques et la structure des véhicules. Cette approche peut conduire à une fiabilité plus élevée et à une durée de vie plus longue par rapport aux capteurs assemblés de manière conventionnelle.

En outre, l'impression 3D électronique peut réduire les coûts et le temps de développement pour créer ces capteurs.

Différents Les boutons trouvés dans une voiture pourraient être une application pour bénéficier des capteurs imprimés en 3D. Des chercheurs de l'Institut des systèmes et de robotique du Portugal développent des approches pour remplacer les boutons physiques par des capteurs tactiles imprimés en 3D.

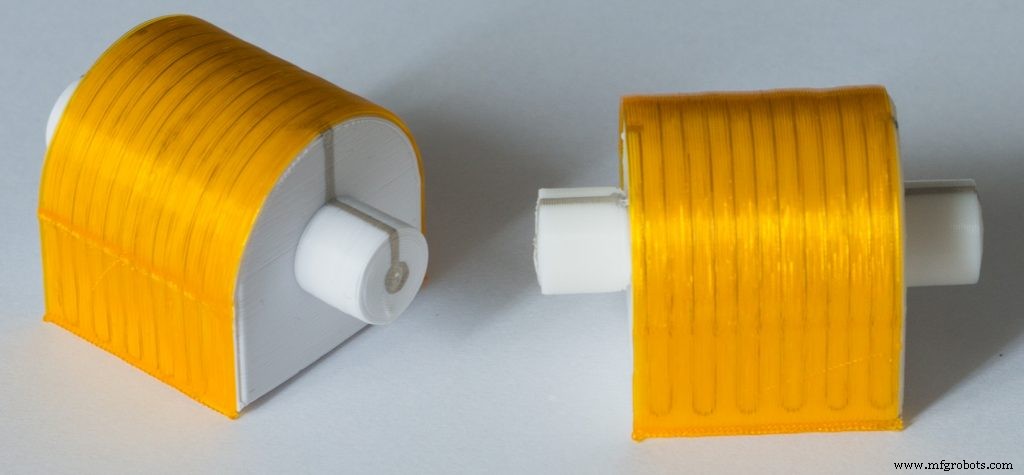

Neotech AMT GmbH, un développeur de matériel électronique d'impression 3D, voit une autre application potentielle de l'électronique imprimée en 3D, à savoir les modèles de chauffage pour les intérieurs de voiture. L'impression 3D des modèles de chauffage peut réduire leur poids, le nombre de pièces et les étapes d'assemblage manuel.

Malgré tous les avantages, les composants électroniques imprimés en 3D pour les voitures sont encore loin. Mais avec de nombreux constructeurs automobiles adoptant l'impression 3D pour les pièces automobiles en métal et en plastique, l'utilisation accrue de l'impression 3D pour des composants électroniques plus légers et plus complexes suivra certainement.

Impression 3D dans l'automobile :au bord du changement

Alors que les voitures deviennent de plus en plus intelligentes et autonomes, les constructeurs automobiles et les fournisseurs se trouvent à l'aube de changements révolutionnaires. Ces changements alimentent également l'utilisation croissante de l'impression 3D dans l'automobile.

L'impression 3D aide les entreprises à devenir plus flexibles dans la production et à développer de meilleurs composants automobiles qui seraient impossibles avec les processus traditionnels.

L'intégration des technologies d'impression 3D dans la production automobile est également devenue une tendance à part entière. Les constructeurs automobiles nouent des partenariats stratégiques avec des entreprises de FA et initient des projets collaboratifs pour industrialiser la FA.

Bien que les résultats de ces efforts restent à démontrer, leur portée et leur vision indiquent que l'avenir de l'impression 3D dans l'industrie automobile sera prometteur.

impression en 3D

- La valeur de la fabrication additive dans l'industrie automobile

- 4 façons dont l'impression 3D transforme l'industrie médicale

- L'automobile à la pointe

- Usinage CNC dans l'industrie automobile

- 5 façons dont l'impression 3D change l'industrie automobile

- Transformation numérique et IoT dans l'industrie automobile

- Fabrication numérique :l'industrie de demain

- Application de l'impression 3D dans l'industrie automobile

- Qu'est-ce que l'industrie de l'imprimerie ?