Flash de moulage par injection :les 9 principales causes et comment les résoudre

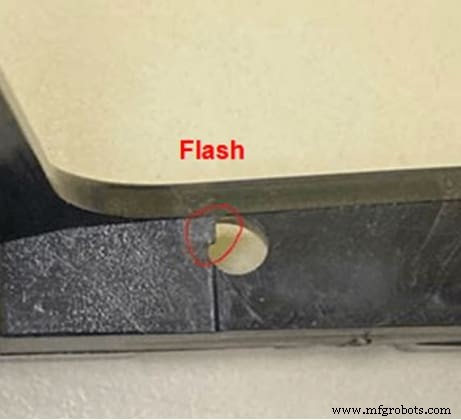

La bavure est l'un des défauts les plus courants du moulage par injection. C'est la fine couche de plastique sur la ligne de séparation ou toute autre partie où deux surfaces différentes du moule se rencontrent et forment une frontière. De telles zones peuvent créer une différence dans l'expansion et d'autres paramètres, ce qui peut contribuer à augmenter les risques de flash.

La gestion du flash de moulage par injection est simple, mais elle nécessite des ressources supplémentaires et affecte l'efficacité globale du processus. De plus, l'ébavurage - élimination manuelle ou automatique de la bavure - peut également affecter négativement la qualité du produit et potentiellement endommager le moule, entraînant des coûts plus élevés et d'autres pertes. C'est pourquoi il est si important de minimiser le défaut de bavure dans les projets de moulage par injection.

Pour résoudre le flash de moulage par injection, il est important de les identifier d'abord, puis de les traiter efficacement avec une approche ciblée. Cela garantirait les résultats les plus rapides et vous aiderait à vous orienter dans la bonne direction pour optimiser le processus de moulage par injection et éliminer tous les défauts.

Qu'est-ce que le flash dans le moulage par injection ?

Le flash de moulage par injection est un défaut où la pièce a un excès de plastique sur la ligne de séparation, une limite ou toute autre zone où différentes formes et zones du moule se rencontrent. Généralement, le solin sur le moulage en plastique est le plus courant sur la ligne de séparation. Cependant, d'autres domaines sont également touchés. Leurs causes et leurs effets restent les mêmes quel que soit le lieu.

Dans l'industrie aujourd'hui, les bavures dans les pièces moulées sont courantes et la plupart des fabricants les réduisent considérablement, mais ne les suppriment pas entièrement. La principale raison est le coût global du moulage par injection. Les moules sans flash sont assez chers, mais la plupart des entreprises trouvent un compromis entre le coût, la qualité et l'esthétique.

Les principales causes de flash de moulage par injection

Le flash de moulage par injection peut se produire pour une série de raisons. Parfois, la source du problème peut être plus d'un. Vous pouvez avoir une discordance de la ligne de joint avec un mauvais flux, conduisant aux mêmes résultats - un défaut instantané dans les pièces moulées par injection.

Une chose importante à noter à propos du problème de clignotement de déplacement d'injection est qu'il n'est pas limité à une seule instance ou à un sous-processus. Le clignotement a de multiples causes et peut se produire pour une pléthore de raisons allant des problèmes de la phase d'injection aux défauts de l'équipement de maintien, ou d'autres raisons comme la viscosité, la pression ou la vitesse.

Voici les causes les plus courantes de clignotement sur le moulage de plastique et quand elles se produisent réellement.

Flash de moisissure pendant la phase d'injection

1 – Non-concordance des lignes de séparation

L'une des principales raisons de l'inadéquation de la ligne de séparation est la présence de contaminants environnementaux tels que la poussière et les débris, qui peuvent maintenir le moule ouvert. En conséquence, le matériau en excès fuit et provoque un défaut flash. De plus, des défauts dans le moule peuvent également causer ce problème. Principalement ces défauts se propagent dans le temps à cause de l'utilisation. Un outillage plus ancien et usé entraîne des fuites, ce qui entraîne un clignotement en raison d'un décalage de la ligne de séparation.

Même si vous avez le moule parfait et que vous vous assurez qu'il n'y a pas de contaminants, un clignotement peut toujours se produire lorsque vous avez affaire à une pression de serrage inappropriée ou à des formes extrêmement complexes. Les cavités et autres caractéristiques complexes peuvent augmenter la pression globale que votre moule subit et provoquer des fuites et des défauts dans certaines zones.

2 – Mauvaise ventilation

Le moulage par injection est un processus complexe où vous devez prendre soin de la température globale, de la pression, des poches d'air et d'autres caractéristiques. Par exemple, les bulles d'air piégées sont un énorme défaut dans toute conception de moulage par injection qui peut affecter les capacités mécaniques et de support de charge globales de la pièce. De même, les pièces moulées par injection ont une plage de température spécifique pour une excellente formation. Les évents sont chargés d'assurer le bon fonctionnement de tous ces composants. Tout problème entraînerait plusieurs défauts qui ne se limitent pas au clignotement uniquement.

Flash de moisissure pendant l'emballage ou le maintien

3 – Faible pression de serrage

Un flash peut se produire à la fois pendant le processus d'emballage et de maintien. Le processus d'emballage tient compte du rétrécissement du matériau pendant le refroidissement. La meilleure façon consiste à ajouter l'excédent pendant que le processus de maintien maintient l'ensemble du système en équilibre de pression jusqu'au refroidissement.

Dans les deux cas, la pression de serrage doit être précise. Une force de serrage incorrecte peut perturber la ligne de séparation et permettre au liquide entrant de sortir et de provoquer un clignotement.

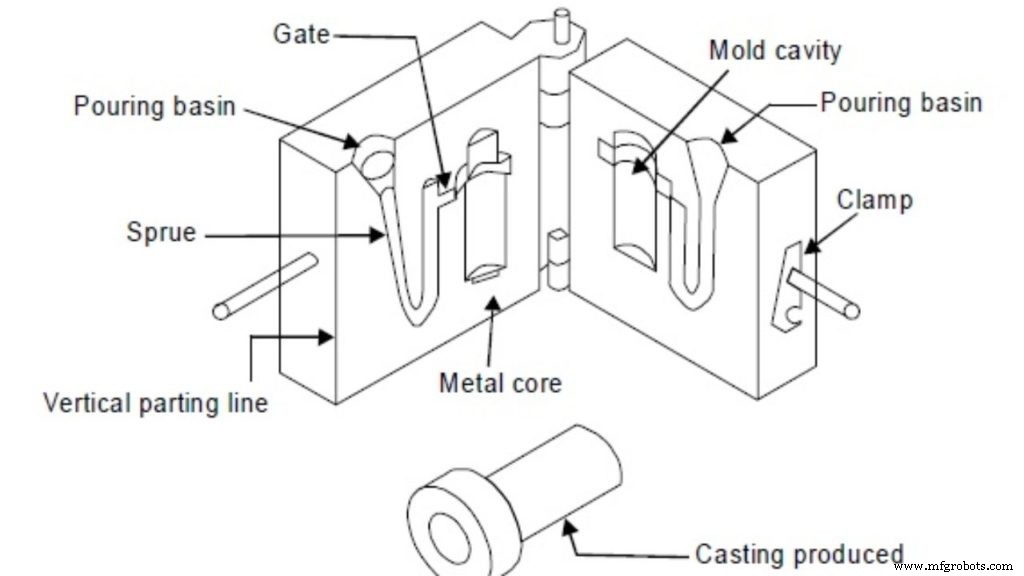

4 – Problème de douille

Les douilles de coulée font partie du moule et sont responsables du transfert des plastiques fondus dans la cavité. Avec le temps, ils peuvent perdre leur soutien pour maintenir la force de la pression d'injection et détériorer leur fonction. Dans de tels cas, vos pièces moulées par injection auront des défauts et le plus courant d'entre eux est le clignotement.

Éclair de moisissure pendant le processus en raison des caractéristiques d'écoulement

Outre l'étape du processus, certains éléments peuvent provoquer un flash de moulage par injection en raison des caractéristiques du processus et du flux. La quantité de flash de votre pièce en plastique en raison des caractéristiques du processus dépend des caractéristiques du processus suivantes.

5 – Viscosité

La viscosité est la propriété de tout liquide de s'écouler et est essentielle dans le processus de moulage par injection. Une viscosité plus faible signifie que le liquide fondu s'écoulera facilement hors de la forme du moule et présentera des distorsions sous la forme d'un flash. Généralement, cette viscosité est fonction de la température, des propriétés du matériau, de la pression et de la vitesse.

6 – Température du canon et de la buse

La pression n'est pas le seul facteur qui augmente la viscosité et, par conséquent, la bavure dans votre pièce de moulage par injection. La température du canon et de la buse a également un effet direct sur celle-ci. Une température plus élevée rend le fluide plus susceptible de fuir en raison d'une viscosité plus faible et augmente par conséquent les risques de flash de moulage par injection.

7 – Remplissage excessif

Toute configuration de moulage par injection aura des restrictions basées sur la taille et la géométrie. Si le plastique fondu est trop rempli, la pression d'injection dépasserait naturellement la pression de serrage et provoquerait des fuites. Cela augmenterait les risques de flash et d'autres défauts. Cependant, vous devez être prudent lorsque vous ajustez les paramètres d'alimentation car le refroidissement rétrécit le plastique et vous ne voulez pas une pièce incomplète en raison d'un court coup de moulage par injection.

8 – Haute pression

La pression est l'une des caractéristiques de processus les plus courantes susceptibles d'augmenter la probabilité de flash. La physique de base dicte que la haute pression conduit à plus de caractéristiques de température et de débit dans un environnement fermé. L'augmentation de la pression et l'augmentation de la viscosité qui en résulte peuvent provoquer de multiples défauts, y compris le flash.

9 – Suremballage

Les complexités de la conception et les voies complexes du moule peuvent également créer des bavures dans les pièces moulées par injection. Dans les champs étroits, une quantité limitée de liquide fondu peut se solidifier et bloquer l'écoulement. Créant ainsi une pression localisée à l'intérieur du moule. Les défauts qui en résultent ne s'arrêtent pas au flash uniquement. Au lieu de cela, vous devrez faire face à d'autres problèmes tels que le gauchissement, la densité non uniforme et plusieurs autres problèmes connexes.

5 moyens efficaces de contrôler la bavure dans le moulage par injection

Il ne fait aucun doute que la prévention du flash est très importante car le flash causerait de nombreux problèmes fonctionnels et esthétiques. Cependant, l'élimination des bavures de moulage par injection est possible.

Voici les 5 moyens les plus efficaces pour vous aider à contrôler les bavures dans vos pièces moulées.

Conception pour la manufacturabilité

Le moyen le plus efficace de s'assurer que votre pièce moulée par injection est exempte de bavures est de la concevoir pour la fabricabilité. Cela signifie garantir les fonctionnalités simples et les plus efficaces qui remplissent la fonction plutôt que de se concentrer sur des systèmes complexes.

Pour mieux comprendre cela du point de vue du processus de moulage par injection, considérons la ligne de séparation. Les experts dans le domaine recommandent d'utiliser une ligne de séparation sur le bord plutôt que sur la surface. Cela présente des avantages à la fois esthétiques et fonctionnels car la ligne de séparation ne sera pas visible sur le bord. La conception réduira également les risques de flash car la couture contrecarrerait toute inadéquation de la ligne de séparation.

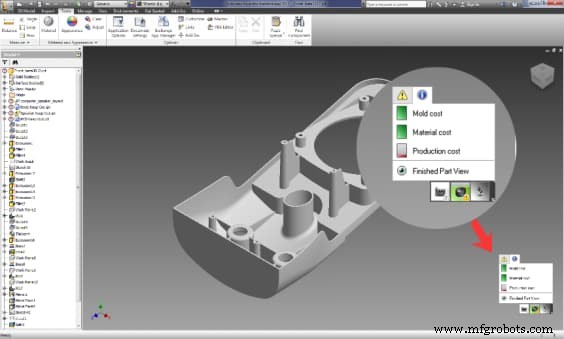

Aujourd'hui, l'utilisation de l'analyse DFM est une partie importante de tout projet de moulage par injection industriel. Il existe des outils logiciels spéciaux qui simulent efficacement les résultats et vous montrent les caractéristiques d'écoulement et prédisent les problèmes courants tels que le gauchissement, le flash et le flux de chaleur dans le moulage par injection. Chez RapidDirect, par exemple, vous pouvez télécharger votre fichier de conception de pièce sur la plate-forme de fabrication en ligne, puis obtenir une analyse DFM gratuite pour vos pièces.

Ralentissez le taux d'injection

Un autre excellent moyen de réduire les bavures de moulage par injection consiste à contrôler les variables du processus. Le débit d'injection a un effet direct sur la viscosité, la pression et la température qui peuvent provoquer un flash. C'est généralement la première chose que font de nombreux experts lorsqu'ils traitent du flash, car la plupart des variables de processus sont liées au taux d'injection.

Spécifier un moule sans flash

Un excellent moyen, mais coûteux, d'éliminer complètement les bavures de vos pièces moulées par injection consiste à utiliser un moule sans bavures. Il garantit les meilleurs résultats mais a un coût exubérant qui n'est pas viable pour de nombreuses entreprises et applications. Pour les applications sensibles où l'esthétique, la fonctionnalité et tous les autres éléments sont assez importants et les coûts ne sont pas un problème, c'est peut-être le meilleur moyen de garantir une pièce sans défaut.

Nettoyage approprié des moules

L'accumulation de saleté, de débris et d'autres contaminants dans le moule est l'une des principales causes de non-concordance des lignes de séparation. De plus, les microparticules dans les cavités de moule étroites peuvent même provoquer un suremballage, ce qui renforce encore les défauts globaux de la pièce. Garder votre moule propre et entretenu peut aider à minimiser les risques de ces problèmes et à garantir les meilleurs résultats.

Maintenance appropriée des moules et améliorations du processus

Enfin, la maintenance des moules et l'optimisation des processus sont essentielles pour des résultats cohérents et fiables. Le tonnage et la pression de serrage peuvent parfois endommager le moule et laisser des déformations qui peuvent provoquer de multiples défauts dans la pièce.

Un partenaire qualifié peut vous aider dans votre projet de moulage par injection

Le flash de moulage par injection est une réalité inévitable et la meilleure façon de le réduire est d'optimiser en continu les processus et de garder un œil sur tous les signes. Les moules sans flash sont une option, mais ils présentent l'inconvénient d'augmenter les coûts. Au lieu de cela, il est plus viable de traiter les causes les plus courantes en améliorant la conception, en entretenant les moules et en optimisant le processus de moulage par injection pour garantir les meilleurs résultats.

Le bon partenaire de services de moulage par injection comme RapidDirect peut vous aider à faire tout cela sans perdre de temps ni de ressources. Nous sommes un service certifié ISO qui offre des résultats inégalés grâce à notre équipe polyvalente et à des contrôles de qualité rigoureux. De la conception la plus complexe à l'élément le plus simple, notre équipe a travaillé avec de nombreuses entités nationales pour rationaliser chaque étape de la phase de conception et répondre à toutes vos exigences dans les plus brefs délais.

Ce qui distingue RapidDirect, c'est la plate-forme DFM de pointe que nous fournissons. Notre portail en ligne vous permet d'accéder à nos innombrables modèles de conception et de vous faire aider par notre équipe d'experts pour créer le meilleur produit. Le démarrage avec RapidDirect est simple. Téléchargez simplement votre conception avec les spécifications et les caractéristiques requises pour obtenir un devis instantané et commencer à découvrir l'avenir de la fabrication.

Résine

- Comment estimer le coût du moulage par injection ?

- PEEK à haute viscosité pour le moulage par injection et l'extrusion

- Comment planifier et mettre en œuvre l'automatisation dans une usine de moulage par injection

- Sept défis de livraison du dernier kilomètre et comment les résoudre

- 4 principales causes de défaillance d'appareillage de commutation et comment les éviter

- Principales causes de panne de machine et comment les prévenir

- Principaux risques liés à la sécurité dans la construction et comment les éviter

- Principaux problèmes de sécurité liés au camionnage et comment les éviter

- Les 4 principaux problèmes de machines CNC et comment les résoudre