CAMX 2018 :De gros changements à venir

Impression 3D thermodurcissable

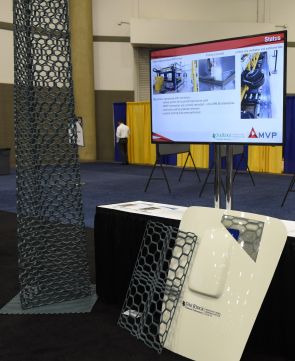

CW a fait de nombreux reportages sur l'impression 3D de composites utilisant des résines thermoplastiques. Mais au cours de la dernière année, nous avons constaté une croissance de l'impression avec thermoset résines (et fibre continue, voir le blog de mai 2018 et le blog de septembre 2018). Cette tendance semble prête pour une nouvelle croissance, avec l'impression thermodurcissable à grande échelle affichée par Oak Ridge National Laboratory (ORNL) dans les domaines des récompenses CAMX et ACE. Développé en partenariat avec Magnum Venus Products (MVP), le système d'impression thermodurcissable à grande échelle appelé THERMOBOT a un volume de construction de 16 x 8 x 3,4 pi. En utilisant des polymères réactifs qui se réticulent entièrement entre les couches, la technologie THERMOBOT prétend produire une résistance plus élevée pièces imprimées par rapport à celles avec une couche thermoplastique partiellement fondue. Le coût de la matière première est également estimé à 50 % inférieur. Tous les essais à ce jour ont utilisé des systèmes vinylester de Polynt-Reichhold, sur la base de son accord de recherche et développement d'entreprise (CRADA) avec ORNL.

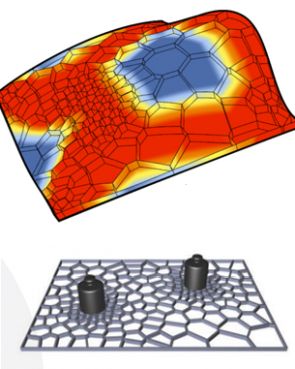

En mettant plus matériau où une structure doit supporter plus de charge, le nid d'abeilles avec des diamètres et des hauteurs de cellules variables peut réaliser des économies de poids significatives tout en augmentant la rigidité.

SOURCE :ELiSE (à gauche) et CW.

L'une des stratégies de la technologie THERMOBOT (voir les images ci-dessus) consiste à produire des structures très résistantes mais légères en imprimant des structures alvéolaires cellulaires à densité variable qui peuvent être adaptées à chaque application. Le résultat est une impression plus rapide de structures plus résistantes qui consomment moins de matériel, de temps, d'énergie et de coûts par rapport aux approches actuelles. Cela peut également offrir le moyen le plus rentable à ce jour d'actualiser des structures en nid d'abeille adaptées à la charge, une approche de conception bionique introduite par Evolutionary Light Structure Engineering (ELiSE, voir le blog 2016). MVP poursuit un plan de commercialisation et accueille les demandes de renseignements.

SOURCE :CW

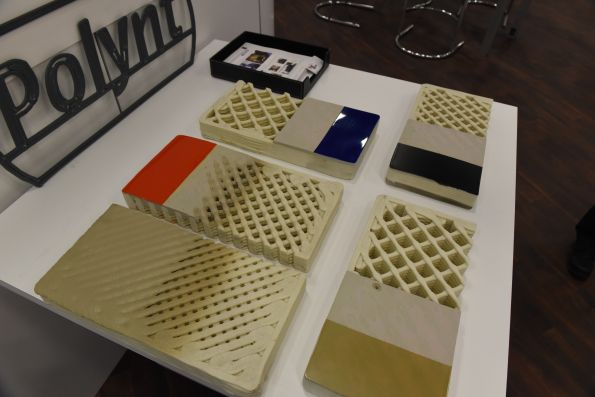

Les moules imprimés en 3D se répètent

Polynt-Reichhold, en partenariat avec Cincinnati Inc. et TruDesign (Knoxville, TN, États-Unis), a affiché un autre changement radical dans les moules composites imprimés en 3D. L'avancée affichée au CAMX consistait à imprimer des moules non pas avec une sous-structure solide, mais avec un noyau de type treillis, ce qui réduit le temps d'impression, le matériau et le coût. La surface réelle du moule est obtenue en pulvérisant sur le réseau imprimé en 3D du TD Coat RT, un revêtement à température ambiante à haute épaisseur dans lequel les dimensions et les détails finaux sont usinés. Ce revêtement est appliqué avec un équipement de pulvérisation MVP et est disponible dans le commerce auprès de TruDesign. Notamment, il lie la surface thermodurcie au substrat thermoplastique imprimé, scelle la surface pour l'intégrité du vide et gère également la différence significative de coefficient de dilatation thermique (CTE) entre les directions machine et z du composite imprimé - généralement un 20% ABS renforcé de fibre de carbone. Sinon, les changements de température peuvent entraîner des changements dans la surface du moule. Les segments de moule affichés ci-dessus ont été imprimés par AES (Akron, OH, US) à l'aide d'une machine BAAM de Cincinnati Inc.

SOURCE :CW

L&L propose des structures pultrudées pour l'automobile

L&L Products, Inc. a lancé ses systèmes composites continus (CCS) pultrusions à l'aide de résine polyuréthane. Destinés aux applications automobiles telles que les bas de caisse et les structures de collision, ils remplacent les structures métalliques traditionnelles qui nécessitent des cloisons pour la rigidité nécessaire, offrant une légèreté - 75 % moins de masse que l'acier et 30 % moins que l'aluminium - à un prix économique. Les profils de fibre continue incluent CCS Set utilisant de la fibre de verre, CCS Hybrid utilisant un mélange personnalisé de fibre de verre et de carbone et CCS Extreme utilisant uniquement de la fibre de carbone. Ces composites peuvent également être combinés avec les adhésifs bien connus de L&L dans le cadre de leur traitement continu, ce qui réduit encore les coûts de fabrication et les délais de livraison. Notez que les adhésifs L&L sont également utilisés pour aider à atténuer les problèmes de bruit, de vibration et de dureté (NVH). Au-delà de l'automobile, les produits CCS sont également destinés aux chapeaux de longeron de pale d'éolienne, aux applications industrielles et architecturales.

L&L a également affiché son isolation de rétention de couple TRI-seal produits pour carrosseries automobiles multi-matériaux. Le matériau d'étanchéité extensible est augmenté d'alumine (Al2 O3 , ou oxyde d'aluminium), qui prend en charge la force de serrage pour la rétention du couple tout en fournissant une isolation entre des matériaux différents pour empêcher la corrosion galvanique et l'étanchéité contre l'intrusion d'eau, d'air et de poussière, le tout en même temps. Soit thermocollés pour les applications sèches, soit collants pour les applications sensibles à la pression, les produits TRI-seal peuvent être utilisés sur des interfaces de matériaux différents, des fixations boulonnées/rivées et des charnières de porte/capot/portail élévateur.

SOURCE :Owens Corning

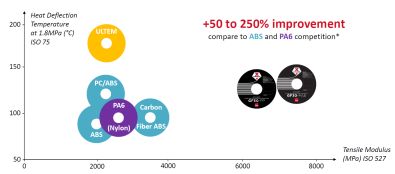

Owens Corning produit des filaments d'impression 3D

XSTRAND Les filaments d'impression 3D ont été développés à partir des fibres de verre coupées de la société et du polymère polyamide 6 (nylon PA 6) ou polypropylène (PP). Pourquoi la fibre de verre ? « Il s'imprime mieux, avec une meilleure finition et a de meilleures propriétés que la fibre de carbone hachée, car nous avons conçu une meilleure solution comprenant un dimensionnement des fibres optimisé pour chaque type de polymère », explique Jay Yang, expert produit d'Owens Corning. Il note qu'un développement de produits et une sélection de matériaux importants ont été nécessaires pour développer un système optimisé de polymère, de fibres et d'encollage. "Ce n'est pas anodin et a nécessité un gros travail de R&D pendant deux ans." Yang dit que d'autres variantes de produits sont en préparation, y compris des filaments utilisant des températures plus élevées et davantage de polymères spéciaux.

SOURCE :Innovations ATSP.

Résine polyester à Tg>250°C

ATSP Innovations (Champaign, IL, US) est une start-up de l'Université de l'Illinois à Urbana-Champaign qui a développé les résines polyester thermodurcissable aromatique (ATSP) Estherm. Cette nouvelle classe de copolyesters signalée offre des performances supérieures à celles d'un polyester typique ou d'une résine époxy de stratification humide moyenne :

Résistance à la traction 95 MPa Module de traction 4,2 GPa Module de compression 4,9 GPa Résistance à la compression 304 MPaPourtant, il revendique également une capacité de température plus élevée (Tg> 250 °C) par rapport aux polyesters et vinylesters, qui atteignent respectivement 140 °C et 160 °C, et aux époxydes qui atteignent la température de service maximale avant 200 °C. ATSP Innovations rapporte que les composites fabriqués avec Esttherm permettent des structures porteuses jusqu'à une Tg de 285°C. Ceci est en fait plus conforme aux systèmes de résines phénoliques (148-260°C), bismaléimide (200-282°C) ou polyimide (260-316°C). La société revendique encore d'autres avantages, notamment une très faible absorption d'humidité, une stabilité à l'oxydation, une usinabilité facile (faible teneur en poussière), une faible inflammabilité sans charges (indice d'oxygène limite de 40 %, ce qui est supérieur à celui des phénols) et une recyclabilité semblable aux thermoplastiques.

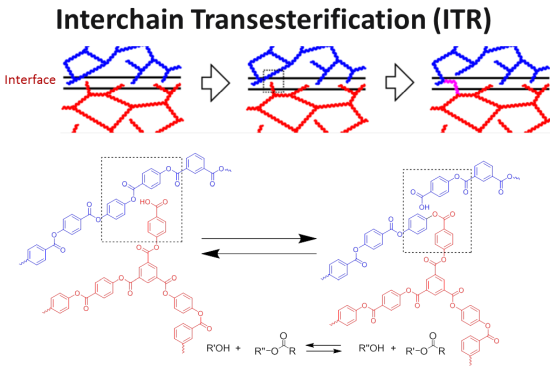

En fait, similaire à l'adhésif époxy reformable L&L Products LF610, lorsque ce copolyester thermodurcissable aromatique est formulé en un adhésif (de marque Self-Bond), il permet le collage et le décollement, chacun avec chaleur et pression, qui peuvent être répétés 50 fois sans perte de force. ATSP Innovations explique que cela est possible grâce à un processus de liaison à l'état solide appelé réaction de transestérification interchaîne . Estherm et Self-Bond seraient des solutions sans rendez-vous, qui peuvent être adaptées pour répondre aux besoins spécifiques des clients et sont disponibles sous plusieurs formes de produits. ATSP Innovations a publié des recherches sur le traitement des matériaux en composites et en mousses, ainsi que des revêtements tribologiques et cryogéniques. Les matériaux sont en développement depuis 2011 et ATSP Innovations s'est récemment vu attribuer un suivi de phase II de son projet SBIR de phase I parrainé par la NASA « Concept d'adhésion réversible pour l'assemblage dans l'espace ».

SOURCE :CW

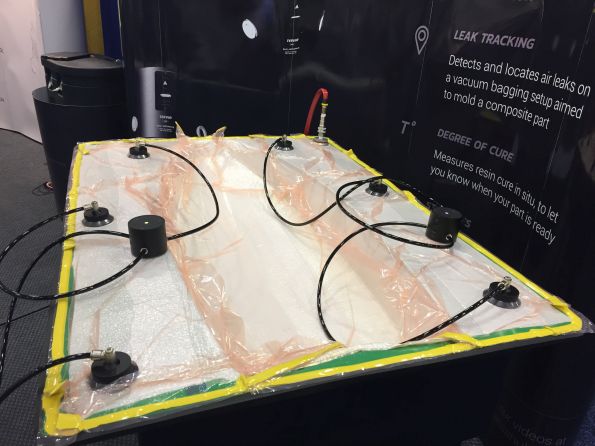

IoT pour le traitement par sac sous vide

Ruiz Aerospace (Laval, QC, Canada) a développé TERVIA Hub , intégré à des capteurs et à une connectivité Internet, qui permet la collecte de données à partir de ports d'aspiration connectés au hub et l'échange de ces données via wifi à l'aide d'un téléphone, d'une tablette ou d'un PC. Les sondes collectent la pression atmosphérique, le vide, la température et l'humidité sous le sac sous vide et communiquent ces données tout au long de la cure au Cloud via le Hub TERVIA. Le système peut être utilisé pour exécuter des tests de taux de fuite automatisés sur des outils et des configurations de sacs sous vide. Il affiche et enregistre également les paramètres de fabrication tout au long du durcissement. Le système peut également afficher la progression du durcissement par rapport à une recette de temps et de température programmée et envoyer des alarmes par SMS/e-mail lorsque les paramètres de durcissement sont atteints ou que la température seuil est atteinte. Il agit essentiellement comme un système de liaison à chaud sans mécanisme d'application de chaleur. Cependant, à moins de 1 000 USD pour le hub, 99 USD pour trois sondes à vide et un abonnement mensuel de 39 USD pour la licence logicielle avancée (il existe également des options personnalisables gratuites et plus chères), le coût total tout compris est beaucoup plus abordable.

Restez à l'écoute pour plus de blogs sur les nouveaux développements éclaboussés à CAMX.

Résine

- L'impression 3D jouera un rôle important dans le développement des véhicules électriques

- Des exploits d'impression 3D époustouflants et à quoi s'attendre en 2018

- Aperçu CAMX 2018 :PolyOne Advanced Composites

- CAMX 2018 :aperçus des expositions

- Aperçu CAMX 2018 :Sumitomo

- Aperçu CAMX 2018 :Andara

- Aperçu CAMX 2018 :TenCate Advanced Composites

- Aperçu CAMX 2018 :Produits L&L

- Grands circuits intégrés produits dans une presse à imprimer