Galvanisation de l'acier :protection contre l'oxydation « choquante »

Pourquoi choisir l'acier galvanisé plutôt que l'acier inoxydable ?

Nous disons que nous sommes « galvanisés » lorsque quelque chose nous pousse à agir. Alors, qu'est-ce que cela signifie lorsque nous utilisons le terme acier galvanisé ou métal?

Il s'avère que tout est une question de choc.

Les métaux ferreux contiennent du fer et représentent 90 % de la fabrication mondiale de métaux. Le fer est dense, solide (lorsqu'il est mélangé avec du carbone pour devenir de l'acier), abondant et facile à raffiner. Ces propriétés en font le métal le plus important que nous ayons pour l'industrie et la construction.

Cependant, le fer et bon nombre de ses alliages sont également très sujets à la rouille lorsqu'ils sont exposés à l'air et à l'eau. La protection contre la corrosion fait partie de la conception des métaux ferreux. Parfois, cette protection peut provenir du type d'alliage; les aciers inoxydables, par exemple, contiennent du chrome et d'autres éléments de protection chimique contre la corrosion. Or ces ajouts peuvent modifier les propriétés mécaniques. Ils peuvent aussi être coûteux. Parfois, un scellant est utilisé, comme un revêtement en poudre, une peinture ou des traitements à l'huile.

L'acier galvanisé est encore plus courant, mais il est moins bien compris. Comment fabrique-t-on de l'acier galvanisé ? Incite-t-il les métaux ferreux à agir ? L'acier galvanisé rouille-t-il ? Quand utilisez-vous de l'acier galvanisé, de l'aluminium ou de l'acier inoxydable ?

Qu'est-ce que l'acier galvanisé ?

La galvanisation est un processus dans lequel des revêtements de zinc sont appliqués sur l'acier ou le fer, créant une barrière qui protège le métal ferreux de la corrosion. La couche de zinc agit physiquement en empêchant l'eau et l'air d'atteindre la surface de l'acier, et chimiquement en offrant une protection cathodique. Cette protection est électrochimique… comme la « galvanisation » métaphorique qui nous pousse à l'action. Le mot vient du nom du scientifique du 18ème siècle Luigi Galvani, qui fut un pionnier de la bioélectromagnétique.

La galvanisation se fait généralement à haute température. Bien qu'une couche de zinc puisse être ajoutée par peinture ou galvanoplastie, l'une ou l'autre ne crée qu'une fine couche - une surface brillante de seulement 3 microns d'épaisseur. Une application topique comme celle-ci est vulnérable dans les applications extérieures où la résistance à la corrosion est importante.

La véritable galvanisation se produit à haute température et repose sur l'interaction chimique entre le zinc, l'oxygène et le dioxyde de carbone. Les trois réagissent à la température pour créer une couche de carbonate de zinc gris foncé qui est généralement de 50 microns d'épaisseur et beaucoup plus durable à l'extérieur.

Est-ce que l'acier galvanisé rouille ?

Vous vous demandez peut-être :« est-ce que l'acier galvanisé rouille ? La réponse est oui... dans une certaine mesure, et en fonction des conditions. La mesure dans laquelle l'acier galvanisé rouille dépend de l'épaisseur du revêtement de zinc protecteur (dont nous parlerons plus en détail ci-dessous) et du type d'environnement corrosif.

Dans quelles conditions l'acier galvanisé rouille-t-il ? Les plus courants comprennent une humidité élevée, des environnements humides ou détrempés, du sel dans l'air ou dans l'eau, de la mousse et des acides. Mais la galvanisation offre également une bonne résistance au contact avec le béton, le mortier, le plomb, l'étain, le zinc et l'aluminium.

La galvanisation aide à prolonger la lutte contre l'accumulation de rouille. Il s'appuie sur l'oxydation du zinc pour se protéger contre l'oxydation de l'acier ou du fer. Dans les bonnes conditions, l'acier galvanisé résiste à la rouille jusqu'à 50 ans. La rouille, ou l'oxydation des métaux ferreux, est stoppée. Pourtant, l'oxydation se produit toujours dans le zinc (c'est juste que cela n'est pas connu sous le nom de rouille.)

Lorsque le zinc sera enfin entièrement converti par l'oxydation, il ne protégera plus et l'acier sera mâché.

Galvanisation à chaud

La galvanisation à chaud est la forme la plus courante de galvanisation au zinc. Dans cette méthode, les pièces en acier ou en fer sont nettoyées des débris et de la calamine, puis sont abaissées dans un bain de zinc ou d'alliage de zinc à une température proche de 840 ° F. L'acier est laissé dans le bain jusqu'à ce qu'il atteigne la même température, après quoi il est soulevé et refroidi. Ce refroidissement peut être effectué rapidement ou lentement, selon l'aspect souhaité du produit final.

Le recuit galvanique est le processus de galvanisation dans un bain de zinc additionné d'aluminium. Alors que le métal est encore chaud, l'ensemble du produit est traité thermiquement, provoquant la formation de plusieurs strates d'alliages zinc-fer. L'ajout d'aluminium et le traitement thermique ultérieur confèrent à l'acier résultant une meilleure soudabilité. L'acier recuit par galvanisation développera généralement une patine rougeâtre semblable à de la rouille, mais ne se corrodera pas comme le font les alliages ferreux non protégés.

Galvanisation à sec

Une méthode moins courante pour la galvanisation au zinc est la galvanisation à sec. Ce processus est également connu sous le nom de Sherardizing, du nom du métallurgiste Sherard Cowper-Coles, qui a développé la méthode. Dans cette technique, de petites pièces en acier sont chauffées dans un tambour rotatif fermé, avec de la poussière de zinc et du sable, jusqu'à ce que la température et la chute provoquent la fusion chimique du zinc à la surface de l'acier. La pièce est ensuite trempée. Il est souvent utilisé pour les petites pièces et celles dont les surfaces intérieures pourraient ne pas être atteintes par l'immersion à chaud.

Paillette

L'une des caractéristiques traditionnellement reconnaissables de l'acier galvanisé est la paillette sur sa surface. Tous les métaux gèlent sous des formes cristallines, comme une série de flocons de neige serrés les uns contre les autres. Pour la plupart des métaux, ce grain cristallin est trop petit pour être vu, ou les joints de grains ne sont pas évidents sans gravure. La galvanisation en alliage de zinc permet aux gens de voir le motif de cristallisation qui se forme lors de la congélation du métal.

La forme et la taille des paillettes peuvent donner une indication sur les conditions de refroidissement après la galvanisation à chaud. Plus la surface gèle lentement, plus les grains de cristal sont gros, se présentant souvent sous la forme de plumes ou de feuilles. Une trempe rapide à des températures plus froides peut conduire à un grain plus petit, plus régulier ou plus carré.

Une grande partie de la paillette la plus accrocheuse est souvent créée avec de petites quantités de plomb ou d'étain dans l'alliage de zinc. Ces ajouts permettent la création de grains semblables à des dendrites - le processus de congélation qui encourage les formes en forme de plumes à s'étendre sur la surface. Le développement de la galvanisation sans plomb a créé des revêtements de zinc qui gèlent à partir de l'acier. Ces alliages sans plomb peuvent créer des paillettes plus rondes qui peuvent être inférieures à 0,5 mm de diamètre. L'interaction entre l'alliage et les conditions de congélation signifie qu'un galvaniseur qualifié peut influencer la taille et la forme des paillettes dans le produit final.

La corrosion galvanique et les anodes sacrificielles

Le processus de galvanisation ne consiste pas seulement à créer une coque de zinc autour du métal pour créer une barrière physique. Si c'était le cas, d'autres métaux pourraient être utilisés. Au contraire, le zinc protège grâce à un processus chimique appelé "protection cathodique".

Lorsque deux métaux avec des potentiels électriques très différents sont placés ensemble dans un bain d'électrolyte, ils commencent à agir comme une anode et une cathode dans une réaction électrochimique, créant un courant. Le plus "actif" des deux métaux, l'anode, se corrodera plus rapidement que s'il était seul, car il offre des électrons. Les molécules dénudées d'électrons dans cette anode sont chimiquement instables et cherchent à former des molécules stables avec des produits chimiques dans l'environnement, produisant des oxydes et d'autres produits de corrosion. Les batteries utilisent cette forme de corrosion galvanique pour générer du courant.

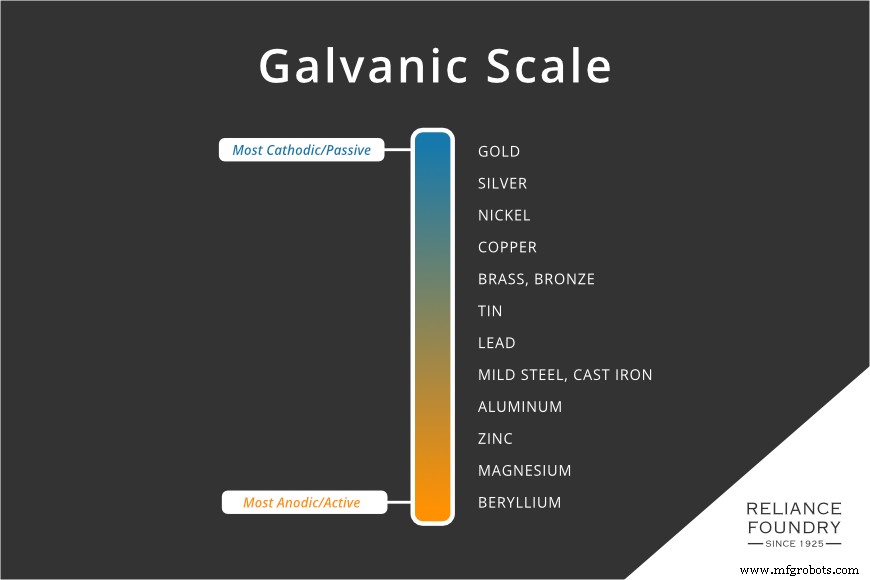

Les métaux sont classés selon leur réactivité dans un indice anodique. L'or, le plus inerte ou passif des métaux, est utilisé comme matériau de référence. Tous les autres métaux reçoivent un nombre qui représente leur tension lorsqu'ils sont dans un bain d'électrolyte avec de l'or. Cet indice est à la base de l'échelle galvanique, qui trie les métaux du plus passif au plus actif :

En galvanisation, le zinc, un métal anodique, recouvre l'acier ou le fer. Il fonctionne comme un scellant, mais s'il y a des trous d'épingle dans le revêtement, le sacrifice électrochimique du zinc signifie qu'il se corrodera en premier, en tant que plus actif des deux métaux. Cette propriété d'un métal plus anodique protégeant un métal plus cathodique est utilisée à dessein sur les coques de bateaux, qui, immergées dans l'eau de mer, présentent des risques de corrosion. Ces anodes sacrificielles, également simplement appelées zincs, sont généralement boulonnées à une coque. Souvent, des pièces en zinc sont incluses dans la conception d'une hélice ou d'un autre appareil.

Le zinc se sacrifie rapidement, mais pas trop rapidement, en présence de fer. En regardant l'échelle galvanique, il est clair que l'aluminium, le magnésium et le béryllium pourraient également être "plus actifs" et donc protecteurs. Cependant, l'aluminium est plus difficile à lier à l'acier, plus cher et est trop proche de l'indice anodique pour fonctionner aussi bien qu'une anode sacrificielle. D'un autre côté, le magnésium se dissoudrait beaucoup plus rapidement et pourrait en outre être plus réactif dans de nombreux environnements. Le zinc a également l'avantage d'être protecteur contre la dégradation organique ou bactérienne. Le béryllium est rare, cher et très instable.

Finition acier galvanisé

De la rouille blanche peut se former sur l'acier galvanisé lorsque le zinc se décompose en hydroxyde de zinc. Cette "rouille" est en effet le produit de la corrosion du zinc, mais dans des conditions normales, elle se produit à un rythme beaucoup plus lent que l'acier non protégé s'oxyde. Afin de ralentir encore plus ce processus, le métal galvanisé est parfois huilé, ou parfois passivé au chrome, pour créer une couche d'étanchéité finale. Ce métal huileux ou passivé ne peut pas être peint ou autrement fini, mais dans de nombreux climats, il aura l'air bien pendant des décennies et restera structurellement sain encore plus longtemps. L'acier galvanisé est utile pour les pièces de travail huilées qui pourraient voir la peinture s'user rapidement.

Dans les applications où l'esthétique de la peinture ou du revêtement en poudre est préférée, l'acier galvanisé peut être laissé sans revêtement. Pourtant, le plus souvent, un article est soit galvanisé, soit peint, mais pas les deux, pour maintenir les économies de chaque approche.

Acier galvanisé vs aluminium vs acier inoxydable

La galvanisation est un moyen rentable d'aider à protéger le métal qui sera exposé à des éléments potentiellement corrosifs. L'aluminium et l'acier inoxydable sont également utilisés pour les applications nécessitant un métal solide et résistant à la corrosion. Ce sont de meilleurs choix pour les ustensiles de cuisine, les ustensiles et les soins de santé, car trop de zinc peut être toxique, et les acides et la chaleur peuvent mobiliser le zinc. Dans les endroits où la paillette gris terne de l'acier galvanisé n'est pas idéale, ils présentent une esthétique plus brillante et plus adaptable.

L'aluminium et l'inox coûtent chacun plus cher et leurs propriétés mécaniques ne sont pas identiques à celles de l'acier. Pour les applications où les propriétés mécaniques, l'esthétique ou le poids du métal sont importants, des matériaux plus coûteux peuvent être le choix optimal. Dans d'autres endroits, où la fonctionnalité de l'acier standard est souhaitée, le processus de galvanisation est idéal pour l'imperméabilisation à faible coût.

Métal

- Acier zingué vs acier galvanisé :quelle est la différence ?

- Quatre types d'acier

- Qu'est-ce que l'acier A2 ?

- Qu'est-ce que l'acier galvanisé ? - Types, utilisations, avantages

- Qu'est-ce que la galvanisation ? - Définition, méthodes, processus

- Acier doux contre acier inoxydable

- Qu'est-ce que le Chromoly ?

- S235JR-CL1 AM FCE

- S235J0 AM FCE