Processus de frittage d'alliage réfractaire

Procédé de frittage d'alliage réfractaire

Dans l'article d'aujourd'hui, nous examinerons le processus de frittage des alliages réfractaires . L'alliage réfractaire le frittage peut être divisé en six étapes.

Processus de frittage d'alliage réfractaire - 1. Étape d'élimination de l'agent et de combustion

Avec l'augmentation de la température, l'agent de moulage se décompose progressivement ou se vaporise avec le corps fritté laissé. En même temps, l'agent de moulage ajoute plus ou moins de carbone au corps fritté. La quantité croissante de carbone change avec les types et les quantités d'agent de moulage ainsi que les différentes méthodes de frittage. L'oxyde de surface de la poudre peut être réduit.

Si l'agent de moulage est éliminé et que la réaction carbone-oxygène n'est pas forte, l'hydrogène peut être utilisé pour réduire l'oxydation du cobalt et du tungstène à la température de frittage. La contrainte de contact entre les particules de poudre disparaît progressivement. La poudre de métal de liaison a commencé à produire une récupération et une recristallisation. La diffusion en surface a commencé à se produire et la résistance des briquettes s'améliore.

Métal réfractaire

Procédé de frittage d'alliage réfractaire - 2. Étape de frittage en phase solide

A l'ancienne température avant la phase liquide, la réaction de la dernière période se poursuit. Pendant ce temps, la réaction en phase solide et la diffusion s'intensifient. L'écoulement plastique devient plus violent et le corps fritté rétrécit considérablement.

Procédé de frittage d'alliage réfractaire – 3. Étape de frittage en phase liquide

Lorsque le corps fritté entre dans la phase liquide, le retrait est presque terminé, suivi d'une transition cristalline pour former la structure de base et la structure de l'alliage.

Frittage en phase liquide

Procédé de frittage d'alliage réfractaire - 4. Étape de refroidissement

À ce stade, l'organisation et la composition de phase de l'alliage peuvent changer avec différentes conditions de refroidissement. Par conséquent, cette caractéristique peut être utilisée pour améliorer les propriétés physiques et mécaniques de l'alliage avec un traitement thermique.

Procédé de frittage d'alliage réfractaire – 5. Infiltration

L'infiltration est un facteur important dans le processus de frittage en phase liquide. Il fait référence à la capacité d'infiltration du liquide dans le solide. Si une goutte de liquide peut être complètement dispersée à la surface du solide lorsqu'elle tombe sur le solide, alors le liquide a une capacité d'infiltration et vice versa.

Si le liquide ne peut mouiller que des parties du solide, alors il a une capacité partielle d'infiltration de liquide. Si le métal liquide peut mouiller complètement la surface des particules solides pendant le frittage en phase liquide, le corps fritté aura de petits pores. Si la capacité de mouillage n'est pas idéale, il y aura de nombreux défauts du corps fritté.

Procédé de frittage d'alliage réfractaire – 6. Retrait

Au cours du processus de frittage, un alliage réfractaire cimenté les compacts ont généralement un retrait important. Le retrait du corps fritté peut être divisé en trois étapes de base. Au cours de la première étape avec une température inférieure à 1150℃, le corps fritté présente un phénomène de retrait.

Cependant, le rétrécissement au cours de cette période ne prend que quelques pourcentages. Le corps fritté a un grand retrait au deuxième étage avec une température de plus de 1150℃. Le degré de retrait peut atteindre 80% du total. Le corps fritté devient complètement dense après un faible pourcentage de retrait en phase liquide.

Facteur affectant le rétrécissement

Il existe de nombreux facteurs affectant le retrait dans le processus de frittage des alliages réfractaires, les plus courants sont répertoriés ci-dessous.

-

Taux de chauffage

Le retrait sera conforme aux trois étapes de retrait mentionnées ci-dessus si la vitesse de chauffage est normale, comme une augmentation de plusieurs degrés par minute. Cependant, si la vitesse de chauffage est trop rapide, la vitesse de rétraction atteindra un maximum à une température plus élevée que la deuxième étape. Il s'est avéré qu'une vitesse de chauffage élevée provoquerait un grand nombre de pores grossiers et de bulles dans l'alliage car les canaux de décharge de gaz sont fermés en phase liquide. Par conséquent, une vitesse de chauffage excessive n'est pas bonne pour produire des corps frittés complètement compacts.

-

Pores d'origine dans les briquettes

Lorsque les briquettes sont frittées dans une atmosphère inerte, le taux de retrait augmentera avec la réduction de la densité des briquettes. Le retrait relatif et la vitesse de retrait relatif de la briquette avec différentes densités sont les mêmes. La densité finale de l'alliage n'a pas d'importance avec les pores d'origine du compact. Cependant, lorsqu'il est fritté dans une atmosphère active, il est difficile de produire un corps fritté de haute densité avec une grande porosité. Par conséquent, la densité des compacts doit être améliorée aussi fortement que possible dans le travail réel.

-

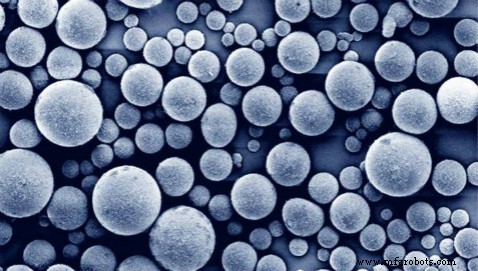

Degré de mouture et taille du mélange

Plus la taille des particules d'alliage réfractaire est petite, plus les pores individuels du corps fritté sont petits. La pression capillaire du liquide est inversement proportionnelle au rayon des pores. La distance des deux particules d'alliage réfractaire est raccourcie avec la diminution des quantités de particules. Par conséquent, les petites particules sont susceptibles de se rapprocher pendant le frittage.

En outre, les poudres avec des surfaces plus grandes ont des taux de diffusion en phase solide, des taux de réarrangement et des taux de dissolution plus rapides. Par conséquent, le mélange de broyage et les grains de cristal d'origine ont des qualités de retrait différentes des mélanges généraux. La température à laquelle le retrait commence a une diminution significative tandis que la vitesse de retrait est grandement améliorée avant la phase liquide.

Retrait

-

Mélange de cobalt

Il ne fait aucun doute que la teneur en cobalt a un effet sur le retrait après la phase liquide. Plus la teneur en cobalt est élevée, plus le taux de retrait est élevé. Les expériences montrent que l'augmentation de la quantité de cobalt dans le compact peut entraver le retrait au premier étage. Mais cela peut grandement favoriser le retrait de la deuxième phase, car le mécanisme de contraction est l'écoulement plastique et l'augmentation de la teneur en cobalt favorisera l'écoulement plastique.

-

Teneur en carbone

La teneur en carbone du corps fritté affecte la température initiale de la phase liquide et la quantité de phase liquide. Par conséquent, la teneur en carbone influence le retrait de l'ensemble du processus de frittage. En théorie, la teneur en carbone en excès du mélange favorise non seulement le retrait de la troisième phase, mais favorise également la contraction de la deuxième phase.

Conclusion

Merci d'avoir lu notre article et nous espérons qu'il vous a plu. Si vous voulez en savoir plus sur les métaux réfractaires , vous pouvez visiter Métaux réfractaires avancés pour plus d'informations. Nous fournissons à nos clients des métaux réfractaires de haute qualité à un prix très compétitif.

Métal