Alliage titane-aluminium-niobium-zirconium-molybdène pour coque submersible

Alliage de titane-aluminium-niobium-zirconium-molybdène pour coque submersible

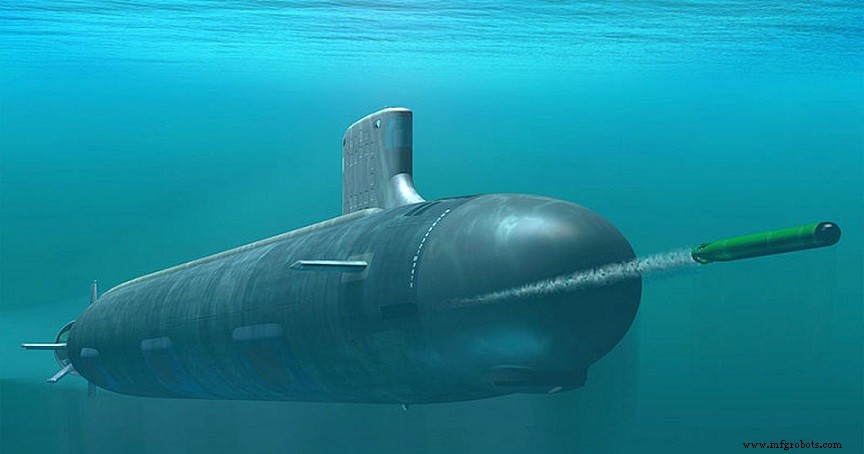

Par rapport aux alliages de titane , titane -aluminium-niobium –zirconium –molybdène les alliages sont plus adaptés à la production de coques submersibles profondes avec des performances globales élevées. Cela est principalement dû à ses performances de soudage supérieures, à sa résistance aux chocs, à sa résistance à la rupture et à sa résistance à la corrosion. Dans cet article, examinons de plus près l'alliage titane-aluminium-niobium-zirconium-molybdène pour obus submersibles.

Titane-Aluminium-Niobium-Zirconium-Molybdène Alliage pour Coquille submersible

Étant donné que la coque submersible a été longtemps dans un environnement spécial à forte humidité et à haute teneur en sel, elle doit avoir une bonne résistance à la pression et des performances de soudage, de sorte que le produit préparé puisse ont une durée de vie plus longue. Les alliages de titane sont souvent utilisés pour produire des matériaux d'ingénierie marine de haute qualité en raison de leur haute résistance, leur bonne résistance à la corrosion, leur non-magnétisme, leur forte résistance aux chocs et aux vibrations et leur excellente maniabilité.

Cependant, le processus métallurgique traditionnel des alliages de titane a un cycle long et une consommation d'énergie élevée, ce qui entraîne des prix élevés pour les produits. De plus, les produits préparés par cette méthode sont sujets à la ségrégation et à la structure grossière.

Visant à combler les lacunes ci-dessus, l'alliage titane-aluminium-niobium-zirconium-molybdène avec une composition uniforme, une densité élevée, une résistance élevée et une plasticité élevée convient mieux à la fabrication de éléments soumis à des contraintes, coques résistantes à la pression et à la corrosion et systèmes de tuyauterie pour navires et submersibles.

Méthode de préparation de l'alliage Titane-Aluminium-Niobium-Zirconium-Molybdène

Tout d'abord, pesez et mélangez les poudres métalliques Ti, Al, Nb, Zr, Mo selon un certain rapport, et obtenez les poudres mélangées après broyage à sec intermittent avec un broyeur à boulets. Ensuite, la poudre mélangée obtenue est placée dans un moule en graphite, pré-pressée puis placée dans un four de frittage à plasma à étincelles. Sous la condition d'un degré de vide de 2-8Pa, appliquez une pression axiale de 10-50MPa pour le frittage, chauffez-le à 1000-1150°C dans une méthode de chauffage en plusieurs étapes, puis maintenez-le pendant 3-8min. Ensuite, il est refroidi à température ambiante et démoulé pour obtenir un alliage de titane aluminium niobium zirconium molybdène.

Par rapport à la technologie de production traditionnelle, cette méthode a une meilleure valeur de promotion en raison de sa simplicité d'utilisation, de sa rapidité d'exécution, de son économie d'énergie et de la protection de l'environnement.

Conclusion

Merci d'avoir lu notre article et nous espérons qu'il pourra vous aider à mieux comprendre l'alliage titane-aluminium-niobium-zirconium-molybdène pour obus submersibles. Si vous souhaitez en savoir plus sur les métaux réfractaires et alliages, nous vous conseillons de visiter Métaux réfractaires avancés (ARM) pour plus d'informations.

Siège à Lake Forest, Californie, États-Unis, Advanced Refractory Metals (ARM) est l'un des principaux fabricants et fournisseurs de métaux et alliages réfractaires à travers le monde. Il fournit aux clients des métaux et alliages réfractaires de haute qualité tels que le tungstène, le molybdène, le tantale, le rhénium, le titane et le zirconium à un prix très compétitif.

Métal

- 3 applications de l'alliage de fer-bronze à haute teneur en silicium

- Qu'est-ce que l'alliage a286 et à quoi sert-il ?

- Applications pour l'alliage de nickel 400

- Considérations relatives aux matériaux pour l'équipement de traitement thermique

- Meilleurs métaux pour les applications haute pression

- Les meilleurs éléments d'alliage pour un acier plus résistant

- Dispal S220 F en alliage d'aluminium haute performance formé par pulvérisation

- Dispal S220 O en alliage d'aluminium haute performance formé par pulvérisation

- Dispal S225 F en alliage d'aluminium haute performance formé par pulvérisation