Inconel 718 :un matériau performant pour la fabrication additive

Notre série d'articles de blog sur la science des matériaux présente les matériaux de fabrication couramment utilisés, leurs propriétés et d'autres caractéristiques pertinentes. Cet article se penche sur le matériau incontournable de fabrication additive Inconel 718, en explorant les propriétés de ce superalliage à base de nickel et les applications additives courantes.

Qu'est-ce que l'Inconel ?

L'Inconel est considéré comme un "superalliage". Au lendemain de la Seconde Guerre mondiale, le terme superalliage est apparu pour décrire un groupe d'alliages hautes performances qui ont été développés pour prolonger la durée de vie des composants d'avions exposés à une chaleur extrême.

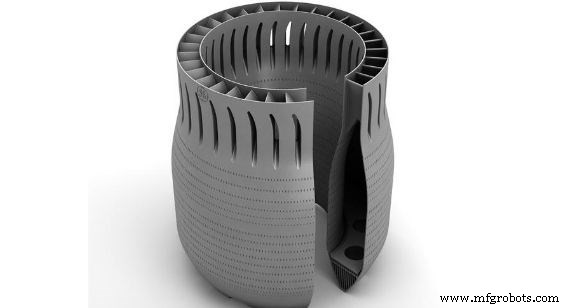

Cette chemise de combustion conçue pour un équipementier aérospatial a été fabriquée de manière additive avec de l'Inconel 718.

Cette chemise de combustion conçue pour un équipementier aérospatial a été fabriquée de manière additive avec de l'Inconel 718. Les alliages sont un mélange de métaux qui sont combinés pour obtenir un super mélange de caractéristiques métalliques, comme la résistance et la résistance à la corrosion. Les superalliages, également connus sous le nom d'alliages hautes performances, d'alliages résistants à la chaleur ou d'alliages haute température, sont des matériaux de base pour plusieurs industries telles que l'aérospatiale, la pétrochimie, la course automobile, le pétrole et le gaz.

L'Inconel 718, qui est passé à la production de masse en 1965, est un matériau de cheval de bataille en nickel-chrome bien connu pour l'industrie de la fabrication additive. En faisant bouillir le cycle de Carnot, ou le cycle de moteur thermique le plus efficace, une combustion plus chaude se traduit par une efficacité énergétique. L'efficacité énergétique se traduit par une efficacité énergétique.

C'est pourquoi les superalliages, comme l'Inconel 718, sont si essentiels pour des conceptions efficaces et rentables. Leur stabilité dans des environnements extrêmes et leur capacité à rester résistants à la corrosion, au fluage et aux chocs thermiques en font des candidats idéaux pour l'industrie aérospatiale.

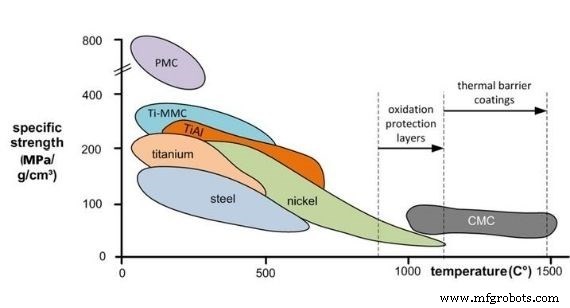

Ce tableau montre la résistance spécifique des matériaux haute performance. Image reproduite avec l'aimable autorisation de laserchirp.com

Ce tableau montre la résistance spécifique des matériaux haute performance. Image reproduite avec l'aimable autorisation de laserchirp.com Ce superalliage nickel-chrome-molybdène est utilisé dans les composants de la section chaude des aubes de turbine, des systèmes de conduits et des systèmes d'échappement des moteurs. En effet, 50 % des matériaux utilisés dans les moteurs d'avions et de fusées sont des superalliages à base de nickel.

L'inconel 718 et des alliages similaires se trouvent également dans des applications non aéronautiques et de fusée. Usines chimiques et pétrochimiques (cuves, pompes, vannes, tuyauteries), centrales électriques (turbines à gaz industrielles), sous-marins (pales d'hélices, raccords rapides, moteurs de propulsion auxiliaires), réacteurs nucléaires (tubes d'échangeurs de chaleur, raccords) et les l'industrie pétrolière et gazière (tubes de fond de puits, matériel de tête de puits, bras de torche) contribue à la fabrication et à la production de l'Inconel 718.

Les applications cryogéniques utilisent également l'Inconel 718 en raison de sa capacité à résister à la rupture fragile à très basse température.

Inconel vs Titane vs Acier

Comme le montre le tableau ci-dessus, à droite, les alliages à base de nickel tels que l'Inconel 718 peuvent être le bon matériau candidat par rapport au titane ou à l'acier lorsqu'il s'agit de performances dans des environnements à températures difficiles. Des couches de protection oxydées en alliages à base de nickel augmentent encore les performances mécaniques. Les tableaux ci-dessous répertorient les propriétés de l'Inconel 718, de l'acier inoxydable et du titane. Vous trouverez plus de détails sur tous nos matériaux chez Protolabs dans notre guide de comparaison des matériaux.

PROPRIÉTÉS DE L'ADDITIF INCONEL 718

| ÉTAT | UT | Rendement de 0,2 % | Allongement (%) | Dureté (HRC) |

|---|---|---|---|---|

| tel que construit (ASTM F3055) | 140 ksi | 95 ksi | 35 | 31 |

| Solution Treat and Age (AMS 5662) | 207 ksi | 175 ksi | 18 | 46 |

| Solution Treat and Age (AMS 5664) | 208 ksi | 170 ksi | 21 | 45 |

PROPRIÉTÉS DE L'ADDITIF 17-4 PH INOX

| ÉTAT | UT | 0,2 % de rendement | Allongement (%) | Dureté (HRC) |

|---|---|---|---|---|

| Solution Treat + H900 (AMS 5604) | 195 ksi | 175 ksi | 10 | 42 |

PROPRIÉTÉS DE L'ADDITIF ACIER INOXYDABLE 316L

| ÉTAT | UTS | 0,2 % de rendement | Allongement (%) | Dureté (HRC) |

|---|---|---|---|---|

| Soulagement des contraintes (ASTM F3184) | 92 ksi | 70 ksi | 60 | 95 |

PROPRIÉTÉS DE L'ADDITIF TITANE/Ti6 AL-4V

| ÉTAT | UT | 0,2 % de rendement | Allongement (%) | Dureté (HRC) |

|---|---|---|---|---|

| Soulagement du stress (AMS 2801) | 180 ksi | 165 ksi | 8 | 42 |

| Soulagement du stress (PRLB) | 143 ksi | 127 ksi | 14 | 35 |

Quelle est la place de la fabrication additive dans l'image ?

L'obtention des conceptions souhaitées avec de l'Inconel non additif peut être difficile. À savoir, les performances des composants peuvent souffrir lorsque des méthodes de fabrication traditionnelles sont utilisées car elles peuvent avoir un impact sur les attributs de performances mécaniques tels que la corrosion à haute température et la résistance au fluage. Une étape de recuit est également nécessaire au début de tout processus d'usinage, de forgeage ou de soudage. La fabrication additive de l'Inconel 718 a montré que les propriétés mécaniques ne sont pas sacrifiées, et peuvent même dépasser les propriétés des pièces moulées ou forgées.

L'industrie aérospatiale, et des entreprises comme GE Aviation, produisent déjà des pièces fabriquées de manière additive pour les moteurs à réaction d'avions. La liberté de conception, la réduction des pièces et l'efficacité de la chaîne d'approvisionnement placent les composants aérospatiaux fabriqués de manière additive sous les projecteurs lorsque des économies de carburant et de coûts sont finalement réalisées.

Un article de 2017 présenté lors d'une conférence de l'Institute of Physics (IOP) sur la science et l'ingénierie des matériaux, a rapporté que plusieurs applications cryogéniques de superalliages additifs utilisent également la fabrication additive. Les tubes et les coques, les systèmes de suspension et de support cryogéniques, les structures pour les roues ou les pompes, les tiges de soupape, les tubes de refroidissement, les caloducs, les conceptions d'isolation thermique, les échangeurs de chaleur et le stockage de gaz dans les systèmes à haute porosité sont tous bien adaptés aux applications nécessitant des superalliages à haute résistance où les températures peuvent aller de cryogénique (-460 degrés F) à 1 400 degrés F.

Le développement des métaux en poudre, associé à l'avancement des machines d'impression 3D métalliques de qualité industrielle, a fait avancer la conversation au sein de nombreuses industries pour débloquer les avantages de la fabrication additive de superalliages. La capacité à développer des pièces est, en effet, une réalité pour quiconque cherche à fabriquer des pièces en Inconel 718.

Chez Protolabs, nous proposons l'Inconel 718 en tant qu'option de matériau additif disponible pour construire des volumes de pièces jusqu'à 31,5 pouces x 15,7 pouces x 19,7 pouces (800 mm x 398 mm x 500 mm). Avec l'introduction de la machine GE Additive X Line 2000R dans notre gamme, nous ouvrons la voie aux industries pour qu'elles s'appuient sur un seul fournisseur pour les grandes pièces additives en Inconel 718.

De plus, des options de traitement thermique qui améliorent les propriétés mécaniques de l'Inconel peuvent être réalisées. L'une des nombreuses options de traitement thermique comprend le pressage isostatique à chaud (HIP), qui peut également être effectué pour améliorer les propriétés mécaniques en augmentant la densité et en réduisant la porosité dans les pièces.

| Capacités de production additive de Protolabs |

|---|

| Impression 3D

Post-usinage

Analyse et matériel de poudre

Essais mécaniques

Traitements thermiques

Inspections et rapports de qualité

Options matérielles

|

Rachel Hunt est la responsable marketing de l'impression 3D chez Protolabs. Ancienne cliente de Protolabs, elle a occupé des postes d'ingénierie et de marketing au sein de l'industrie des dispositifs médicaux. Hunt a travaillé à l'échelle mondiale avec des utilisateurs finaux et des fournisseurs de fabrication pour commercialiser des dispositifs chirurgicaux. Elle est titulaire d'un B.S. en génie biomédical de la North Carolina State University et une maîtrise en gestion de l'ingénierie de la Duke University.

Matériau composite

- 5 processus courants de fabrication additive

- Fabrication additive vs fabrication soustractive

- Avantages de la fabrication additive

- 4 questions brûlantes pour la fabrication additive en 2019

- Henkel propose une plate-forme de matériaux pour la fabrication additive

- Fabrication de PCB pour la 5G

- Le cas de l'impression 3D dans le secteur manufacturier

- Les principaux types de fabrication additive

- 5 Processus de coupe du métal dans la fabrication