Fabrication de composites numériques basée sur des solutions

La nature construit des structures étonnamment solides, polyvalentes et adaptatives, qui grandissent et fonctionnent en réponse à leur environnement - pensez aux arbres, aux os et à la chitine. Ce dernier forme à la fois les coquilles dures et articulations souples des crustacés. Les constructions de la nature produisent peu ou pas de déchets, nécessitent très peu d'énergie et sont recyclées en fin de vie fonctionnelle. En revanche, les constructions artificielles sont généralement normatives, consomment de grandes quantités d'énergie, génèrent des déchets toxiques et ne sont généralement pas recyclées. Selon les données 2018 de l'Environmental Protection Agency des États-Unis, le pourcentage de matériaux recyclés n'est que de 9 % pour les plastiques (aucun changement depuis 2010), 25 % pour le verre et 33 % pour les métaux (tous deux en baisse par rapport à 2010). Bien que la conception et la fabrication numériques progressent rapidement et permettent la production de structures et de composants sophistiqués et multifonctionnels, ces technologies n'ont pas encore fait les mêmes percées en matière de durabilité.

Ce fut l'inspiration et l'objectif du projet de fabrication numérique à base d'eau développé par le Mediated Matter Group du Media Lab du Massachusetts Institute of Technology (MIT, Cambridge, Mass., États-Unis), à partir de 2013. Cette initiative a développé une nouvelle fabrication numérique. technologie combinant les matériaux naturels les plus abondants de la Terre avec un système d'extrusion à plusieurs chambres contrôlé par robot qui dépose des concentrations variables de solutions biocomposites - la première était de la chitine à partir de coquilles de crustacés et d'acide acétique - pour créer des structures aux propriétés anisotropes. Des gradients de propriétés mécaniques, chimiques et optiques sont produits sur des échelles de longueur allant du millimètre au mètre, réalisant non seulement des géométries uniques et une multifonctionnalité, mais également le potentiel d'auto-assemblage structurel. Par exemple, les dépôts humides peuvent être conçus pour former des formes (par exemple, des cylindres) au fur et à mesure qu'ils sèchent, en réponse aux contraintes d'évaporation directionnelles dans les composites multicouches.

Cette fabrication numérique basée sur des solutions a été envisagée comme un pont entre les environnements biologique et construit, avec des applications potentielles dans les panneaux architecturaux durables, les emballages et les biens de consommation recyclables ou les pièces automobiles biodégradables légères. Le MIT a finalement exploré les composites utilisant des microfibres de cellulose, de la pectine, des algues et des nanoplaquettes en céramique. Mais et si vous pouviez combiner ce dépôt numérique à base d'eau avec les technologies d'extrusion d'additifs renforcés de fibres continues et courtes qui progressent rapidement dans les composites imprimés en 3D d'aujourd'hui ?

Pourquoi une solution de chitosane ?

Les premières expériences du projet de fabrication numérique à base d'eau ont utilisé du chitosane, dérivé de la chitine. Deuxième polymère naturel le plus abondant sur terre après la cellulose, la chitine a une structure chimique similaire à celle de la cellulose et comprend non seulement les coquilles à module élevé et à haute ténacité des crustacés et des insectes, mais également le tissu solide mais flexible présent dans leurs articulations. Les matériaux naturels - en particulier les polymères et les polysaccharides comme la chitine et la cellulose - fournissent une vaste ressource renouvelable produite à des taux beaucoup plus élevés que les polymères synthétiques artificiels, explique Laia Mogas-Soldevila, l'un des principaux chercheurs du MIT dans ce projet. Elle affirme que les dérivés de polysaccharides pourraient remplacer les polymères pétrochimiques existants, offrant de nouvelles combinaisons de propriétés et permettant une fabrication plus durable.

Mogas-Soldevila donne un excellent aperçu du développement technologique du MIT dans sa thèse de 2015, « Conception et fabrication numériques à base d'eau :explorations de matériaux, de produits et d'architecture dans l'impression du chitosan et de ses composites ». Elle explique que l'idée d'utiliser la fabrication numérique basée sur des solutions est venue de l'étude des méthodes de biofabrication à jet d'encre et à buses pour produire des matériaux mous comme échafaudages pour la croissance des tissus.

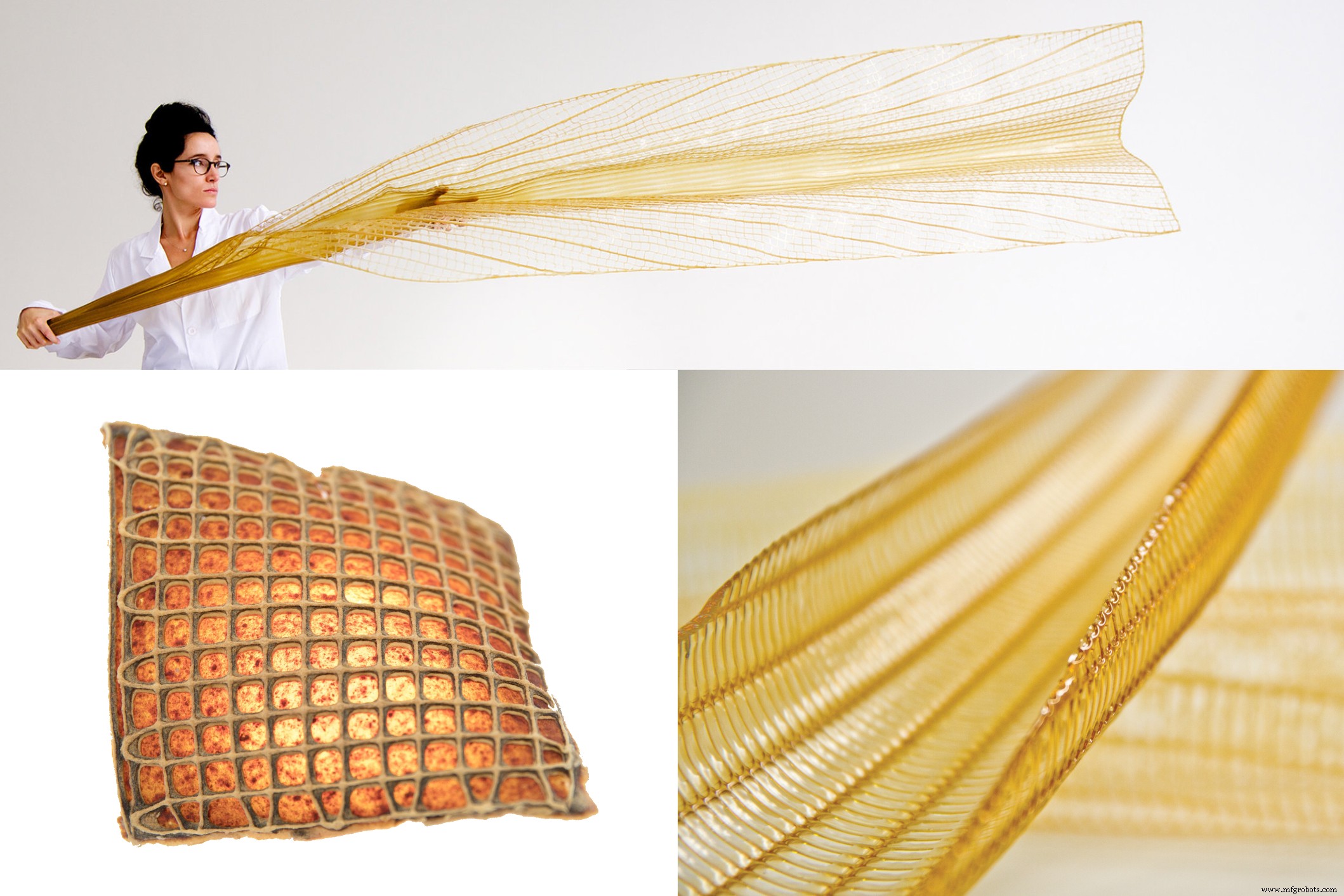

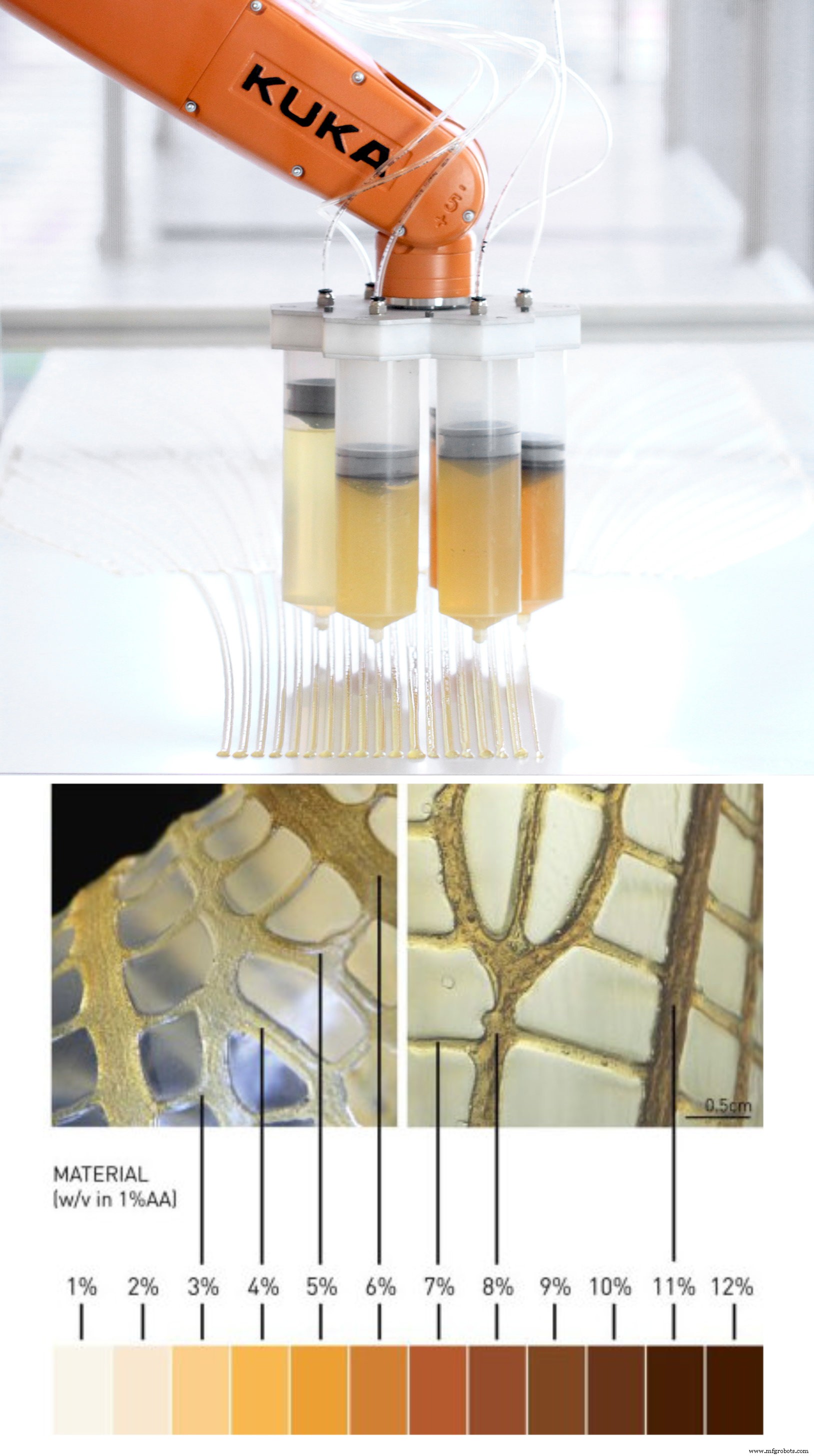

Il a été décidé d'essayer le dépôt 3D par buse en utilisant de la poudre de chitosane transformée en gel à des concentrations poids/volume (p/v) de 1 à 12 % en utilisant de l'acide acétique à 4 % p/v en solution aqueuse. Ces hydrogels allaient d'un liquide translucide avec une viscosité comme du miel aqueux à une concentration de 3 % à un matériau opaque ayant la consistance du caoutchouc naturel à une concentration de 12 % (Fig. 1). Premiers résultats de déposés et séchés les films de chitosan ont montré une résistance à la traction ultime de 40 mégapascals, que Mogas-Soldevila a décrite comme comparable au polymère de nylon ou au bois dans le sens de la fibre. Les structures ont été fabriquées et durcies à température ambiante.

Nouvelle plateforme de fabrication numérique

La plate-forme de fabrication additive robotique personnalisée que le MIT a conçue pour déposer les gels de chitosan combinait un bras robotique à six axes Agilus KR1100 KUKA (Augsbourg, Allemagne) (une plate-forme de 54 kilogrammes avec une charge utile de 10 kilogrammes et une répétabilité/précision de ± 0,03 millimètre) avec un effecteur final basé sur l'extrusion. Le nouvel effecteur final contenait six barils pour les hydrogels de chitosane connectés à un système de pression d'air contrôlé par ordinateur qui comprenait une pression d'air positive (réservoir d'air comprimé) et négative (pompe à vide) avec un régulateur numérique PSI et deux moteurs pas à pas pour contrôler l'extrusion. /P>

Cet effecteur terminal pesait 4 kilogrammes, y compris les seringues chargées et le matériel de dépôt. Les débits typiques allaient de 8 à 4 000 millimètres cubes par seconde en utilisant des buses d'un diamètre intérieur de 0,5 à 8 millimètres. Le mouvement linéaire du système variait de 10 à 50 millimètres par seconde. La zone de dépôt mesurait 1 000 millimètres de long sur 500 millimètres de large, cependant, les limitations de longueur ont été supprimées plus tard via un lit d'impression coulissant.

Les moteurs pas à pas, le système pneumatique et le bras robotique ont été contrôlés numériquement pour coordonner les rapports d'alimentation/vitesse, permettre des rapports de mélange et des taux d'extrusion variables et régler la pression et la vitesse de dépôt à la volée en fonction des géométries d'extrusion et des propriétés des matériaux souhaitées. Le mouvement robotique et l'extrusion n'étaient pas explicitement liés - c'est-à-dire que les deux fonctions étaient indépendantes l'une de l'autre - ce qui permettait un contrôle indépendant de chaque seringue à moteur ainsi que le déplacement de l'effecteur d'extrémité du bras robotique. Le système a produit avec succès des formes 3D à grande échelle sans moules et a obtenu une large gamme de formes géométriques avec des propriétés structurelles variables.

De la conception numérique au dépôt

Les premiers essais de fabrication étaient basés sur des structures biologiques telles que des feuilles et des ailes de libellule. Une structure longitudinale principale a fourni une forme globale, faite de dépôts de diamètre plus épais et de concentrations de matériaux plus élevées pour la rigidité. Des structures secondaires ont ensuite été formées par des réseaux déposés de matériaux de diamètre plus mince et de concentration plus faible. Le système de fabrication a utilisé plusieurs techniques pour construire ces structures :appliquer différentes solutions de concentration le long de certains chemins, contrôler numériquement la pression pendant le dépôt pour contrôler la largeur et la hauteur du matériau et répéter la stratification. Ces stratégies ont été codées dans les instructions de position, de vitesse, de pression et de matériau qui ont été envoyées en temps réel au robot KUKA (positionnement) et à l'effecteur d'extrémité d'extrusion (dépôt).

Pour commencer, les structures ont été modélisées dans un programme de CAO, puis un logiciel de découpage personnalisé les a converties en couches imprimées. Le système de contrôle numérique a testé et optimisé les chemins de dépôt. Les trajectoires d'outils géométriques assurant le contrôle et le fonctionnement du système d'extrusion ont été conçues avec le logiciel de modélisation Rhino3D (Robert McNeel and Associates, États-Unis) et son plugin de script Grasshopper.

Le système a ensuite codé un ensemble de paramètres indépendants associés à la conception numérique ainsi qu'aux propriétés mécaniques et chimiques de base des matériaux. Il a également modéré les contraintes dépendant de la plate-forme données par le système de fabrication telles que les viscosités, les taux de cisaillement, les types de barils, les temps de réponse du matériel et/ou la taille de l'enveloppe. Tous ces paramètres ont ensuite été combinés avec des éléments spécifiques à la conception variations telles que le type de buse, la composition du matériau et les cartes de pression en fonction du temps. Les calculs résultants génèrent ensuite les débits nécessaires, les modèles de remplissage du baril et les vitesses de positionnement. Enfin, des instructions de fabrication personnalisées ont été générées, codant les commandes de mouvement et d'extrusion pour les systèmes de positionnement et de dépôt, respectivement.

Exploration de nouvelles structures

Les essais de fabrication décrits par Mogas-Soldevila incluent une structure de 50 centimètres de long inspirée des ailes de libellule. Ses « veines » structurelles étaient constituées de gel de chitosane épaissi avec de la poudre d'alginate de sodium naturel, sur laquelle une membrane transparente résistante à la tension de 3 % de gel de chitosane était superposée. En raison des caractéristiques d'auto-réparation des matériaux, la membrane a été liée aux veines pendant le dépôt. Ce concept a été exploré plus avant dans une variété de structures en forme de feuille jusqu'à 3 mètres de long. Dans un autre exemple, une grille de 5 x 15 millimètres a été déposée à plat à l'aide d'une solution de microfibre de cellulose dans du gel de chitosane à 2%. En séchant, il a formé un cylindre de 50 centimètres de long, utilisant la capacité de concevoir des contraintes d'évaporation internes comme indiqué ci-dessus.

Cette technologie a été mise au point par Jorge Duro-Royo, architecte et ingénieur et chercheur principal au MIT Mediated Matter Group sous la direction du professeur Neri Oxman, et a été développée davantage dans les projets Aguahoja où des structures ressemblant à de la peau (« hojas ») ont été créées et façonnées avec solutions à base d'eau ("agua"). Aquahoja I comprenait un pavillon architectural de 5 mètres de haut (Fig. 2) et une bibliothèque d'expériences matérielles qui ont été exposées en 2018, puis acquises par le San Francisco Museum of Modern Art (SFMOMA, Californie, États-Unis) pour sa collection permanente . Aguahoja II faisait partie d'une exposition de 2019 co-organisée par le Cube Design Museum (Kerkrade, Pays-Bas) et le Cooper Hewitt, Smithsonian Design Museum (New York, N.Y., États-Unis).

La plate-forme de fabrication robotique des projets d'Aguahoja a évolué pour inclure à la fois des systèmes robotiques et des systèmes à portique. Le pavillon comprenait 95 segments individuels imprimés en 3D. Le dos blanc a été imprimé à l'aide d'un système de modélisation par dépôt fusionné (FDM) F900 standard et d'un thermoplastique acrylonitrile styrène acrylate (ASA). Les multiples panneaux biocomposites ont été conçus avec divers degrés de rigidité, de flexibilité et d'opacité pour créer des régions qui servent de structure, de fenêtre et de filtre environnemental. Certains des matériaux d'Aguahoja I changent en fonction de l'humidité et de la chaleur, d'autres s'assombrissent ou s'éclaircissent au fil des saisons. Les matériaux vont de cassants et transparents à flexibles et ressemblant à du cuir, mais tous peuvent être programmés pour se dégrader dans l'eau (par exemple, la pluie), restaurant ainsi les éléments constitutifs de l'écosystème naturel.

Mogas-Soldevila a depuis obtenu un doctorat au Silklab au sein de Tufts Biomedical Engineering (Medford, Mass., États-Unis), examinant comment utiliser la soie et d'autres fibres et matériaux naturels, y compris ceux avec lesquels elle a travaillé au MIT. Elle est maintenant professeure adjointe d'architecture à la Stuart Weitzman School of Design de l'Université de Pennsylvanie, où elle enseigne et étudie la conception axée sur les matériaux à l'intersection de la durabilité et des sciences de la vie de pointe. Certains de ses travaux récents sont disponibles sur dumolab.com. « Ce sont des matériaux qui viennent de la nature et qui sont très facilement fonctionnables — on peut les mélanger, les doper et les transformer. Nous pouvons en fait les régler sur des capacités de fabrication spécifiques. Nous regardons ce qui nous attend demain. »

Matériau composite

- Une introduction à la fabrication du métal

- Utilisation du voltmètre

- Pourquoi le numérique ?

- Propriétés des composites thermodurcissables dans HVAC

- Raisons d'utiliser des composites thermodurcissables dans votre produit

- Composites de fibre de carbone sur un rouleau dans des roues automatiques

- RS Electric Boats sélectionne Norco pour la fabrication de composites

- Composites hautes performances en Israël

- Qu'est-ce qu'une main-d'œuvre numérique ?