De combien d'axes votre positionneur robotique a-t-il besoin ?

Vous avez décidé que vous avez besoin d'un positionneur robotique... mais de combien d'axes avez-vous besoin ?

Il existe tellement de modèles de positionneurs avec tellement de styles différents. Certains ont 1 axe simple mais d'autres en ont plusieurs !

Ce qui est encore plus déroutant, c'est la gamme de configurations que les positionneurs peuvent avoir. Les axes peuvent être montés verticalement, horizontalement et à n'importe quel angle intermédiaire.

Choisir un positionneur avec trop ou trop peu d'axes peut entraîner une perte de budget ; Mais combien c'est trop ! ?

Si vous envisagez un positionneur robotique, vous avez probablement déjà examiné plusieurs modèles différents. Vous avez probablement déjà vu des plateaux tournants à un axe, des positionneurs à deux axes et des grandes roues à axes multiples. Vous avez probablement exploré différentes marques, styles et gammes de prix.

À présent, si vous êtes honnête, vous commencez probablement à en avoir un peu marre des positionneurs.

Le problème avec les positionneurs est qu'il ne s'agit pas simplement de dire "je vais acheter celui-ci" et d'en rester là. Le positionneur que vous choisissez affectera la facilité d'intégration et de programmation de votre cellule robotisée. Vous ne voulez pas choisir le mauvais et vous donner plus de temps que nécessaire pour déployer et programmer le robot.

Par exemple, si vous deviez obtenir un positionneur 5 axes avec un robot 6 axes, c'est 11 axes que vous devez contrôler ! S'il est nécessaire d'avoir autant d'axes, très bien. Mais si ce n'est pas nécessaire, vous risquez de regretter votre achat.

Pourquoi "Combien de haches ?" Est une question déroutante

Demander combien d'axes votre mécanisme a besoin est une question très naturelle. Cependant, c'est une question délicate à laquelle il est difficile de répondre de manière satisfaisante.

Lorsque nous parlons uniquement de robots industriels, une réponse courante consiste à dire que des robots à 6 axes sont nécessaires. Ce n'est pas toujours vrai mais c'est vrai la plupart du temps. La raison en est que 6 axes sont nécessaires pour atteindre des points dans l'espace de travail du robot à partir de n'importe quelle position et orientation.

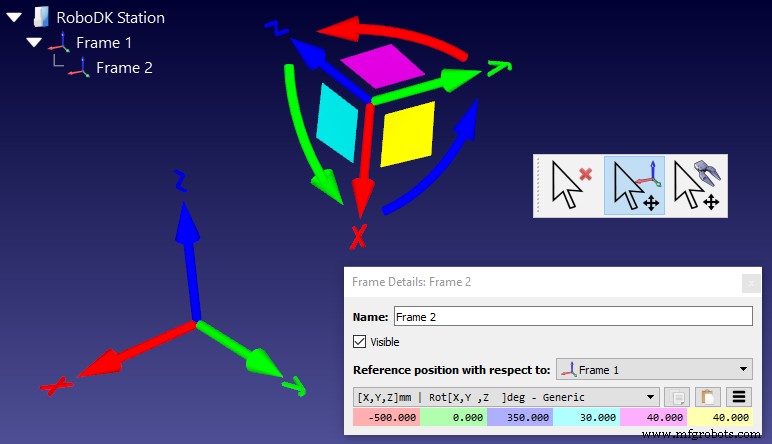

Comme nous l'avons expliqué dans notre Euler Angle Primer, la position de l'effecteur terminal d'un robot est contrôlée par 6 paramètres :3 paramètres de translation (X, Y et Z) et 3 paramètres de rotation (Rot[X], Rot[Y] et Rot [Z]).

Si votre robot a moins de 6 axes, vous limiterez la flexibilité du robot. Cela a du sens pour certains robots - par ex. robots de palettisation qui n'ont qu'à approcher les objets par le haut. Cependant, en général, les robots industriels à 6 axes sont les plus utiles pour un large éventail de tâches.

Au-delà des 6 axes, cependant, votre mécanisme devient "redondant".

Par exemple, les robots à 7 axes peuvent atteindre les mêmes points dans leur espace de travail qu'un robot à 6 degrés de liberté. Cependant, la commande d'un mécanisme redondant devient plus compliquée. Par conséquent, vous ne souhaitez pas ajouter de DoF supplémentaires s'ils ne sont pas nécessaires.

Ajouter un positionneur signifie ajouter plus de DoF au robot. Cela peut ou non conduire à un système redondant.

Si vous avez besoin d'un DoF supplémentaire, cela dépend des besoins spécifiques de votre tâche.

7 étapes pour identifier le nombre d'axes nécessaires pour votre application

La façon d'affiner le nombre d'axes dont vous avez besoin est d'examiner de plus près les exigences de votre application.

Voici un processus que vous pouvez utiliser pour identifier certains positionneurs potentiels qui pourraient fonctionner pour vous. Il vous permet de zoomer sur quelques modèles potentiels et de les évaluer correctement. Si aucune de ces options ne convient, vous pouvez alors effectuer un nouveau zoom arrière et utiliser les informations que vous avez apprises pour choisir un meilleur positionneur.

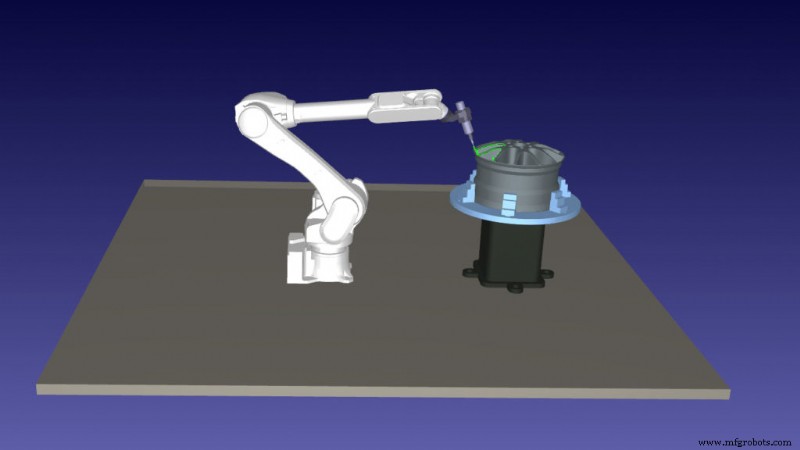

- Examinez les exigences de votre tâche, en vous concentrant particulièrement sur l'espace de travail dont vous avez besoin. Pour ce faire, vous pouvez créer votre application dans un simulateur de robot.

- Notez quels aspects de la tâche ne sont pas possibles lorsque vous utilisez le robot seul. Quelles parties de l'espace de travail sont inaccessibles ? Quels mouvements sont impossibles ?

- Avec ces informations, faites une estimation éclairée d'un ou deux types de positionneurs qui pourraient répondre à vos besoins. N'oubliez pas de prendre en compte la charge utile nécessaire pour maintenir vos pièces.

- Trouvez des positionneurs sur le marché qui pourraient répondre à vos critères et testez-les dans votre simulation. Pour chaque positionneur que vous essayez, assurez-vous d'enregistrer votre configuration en tant que nouveau projet car vous reviendrez à l'un des projets plus tard.

- Si l'un des modèles fonctionne parfaitement, tant mieux ! Néanmoins, testez quelques options pour voir quelles propriétés sont vraiment requises. N'oubliez pas que vous ne voulez pas vous retrouver avec plus de DoF que nécessaire.

- Si aucun des modèles ne fonctionne pour votre application, utilisez les informations que vous avez recueillies pour affiner vos besoins.

- Retournez sur le marché et recherchez un ou deux modèles qui répondent à ces nouvelles exigences. Testez à nouveau dans votre simulation avant de faire votre choix.

L'utilisation d'un processus comme celui-ci supprime certaines des conjectures liées à l'identification du bon nombre d'axes. À chaque test de votre simulation, vous en apprenez un peu plus sur ce dont vous avez vraiment besoin d'un positionneur pour accomplir votre tâche.

Faites un choix et travaillez avec

Une fois que vous vous êtes concentré sur un modèle qui fonctionne pour votre tâche, vous pouvez avancer et développer l'application plus en profondeur dans le simulateur.

Ouvrez votre projet enregistré avec le positionneur choisi et affinez-le dans l'application complète. Cela vous permettra de tester tous les aspects de la tâche et de préparer l'application pour une intégration facile.

Une fois que vous avez acheté votre positionneur, vous n'avez plus à vous soucier de savoir si plus d'axes auraient pu ou non bénéficier de la tâche. Les robots sont très flexibles et il existe généralement plusieurs façons de réaliser les mêmes actions avec un seul robot.

Si vous rencontrez des problèmes lors du déploiement du robot, vous pourrez presque certainement trouver une solution en utilisant l'équipement dont vous disposez. C'est l'intérêt de faire des choix d'achat en utilisant un simulateur comme banc d'essai.

Quel type de positionneurs avez-vous envisagé ? Dites-le nous dans les commentaires ci-dessous ou rejoignez la discussion sur LinkedIn, Twitter, Facebook, Instagram ou sur le forum RoboDK.

Robot industriel

- Comment un robot atteint-il une autonomie totale ?

- À quel point votre système de suivi des actifs doit-il être précis ?

- De combien de couches et de nœuds cachés un réseau de neurones a-t-il besoin ?

- Livre blanc :Comment trouver le potentiel de votre robot

- Comment réussir l'intégration de la robotique dans votre installation

- Combien coûte l'automatisation robotique ?

- Comment le service robotique de machines génère-t-il un retour sur investissement au fil du temps ?

- Comment savoir qu'il est temps d'acheter un robot ?

- De combien de CV une pompe hydraulique a-t-elle besoin ?