Shop optimise sa flexibilité de tournage en Suisse

Lors de sa recherche d'un tour de type suisse avec un axe Y2, Paramount Machine a réalisé les avantages potentiels d'une machine avec à la fois un axe Y2 et un axe B programmable qui pourrait créer des contours et des caractéristiques à différents angles.

Paramount Machine de Salt Lake City sert une clientèle diversifiée, produisant des pièces et des assemblages pour l'aérospatiale, la défense, la médecine, l'exploitation minière et de nombreuses autres industries. Dirigée par le propriétaire, Steve Van Orden, l'entreprise de fabrication de 65 personnes dispose également d'une gamme d'équipements d'usinage dans son usine à température contrôlée, y compris des VMC, des HMC, des tours CNC, des tours-moulins, des machines d'électroérosion à fil (EDM) et, avant à 2017 de toute façon, un tour de type suisse.

Aujourd'hui, cependant, la boutique compte six types suisses.

Le fils de Steve, Eric, responsable de la visserie et conseiller technique en tournage de l'entreprise, déclare que si le premier type suisse à six axes de Paramount Machine offrait un outillage en direct pour potentiellement usiner des pièces complètes, il manquait un axe Y2, limitant les types d'opérations pouvant être effectuées. sur sa contre-broche.

Cela a incité le magasin à rechercher un autre type suisse qui offrait un axe Y2. Mais, lors de cette recherche, il a réalisé les avantages potentiels d'une machine avec à la fois un axe Y2 et un axe B programmable qui pourrait créer des contours et des caractéristiques à différents angles, en plus d'offrir plus de capacité d'outillage. En fait, ces fonctionnalités semblaient particulièrement propices à un usinage plus efficace d'une famille de composants à rayons X que l'atelier faisait traditionnellement fonctionner sur plusieurs machines.

Le magasin produit une variété de pièces sur son six types suisses. Il vise désormais à faire fonctionner n'importe quelle pièce de 1,5 pouce de diamètre ou moins sur ces machines multifonctions.

"Notre processus original pour une pièce de cette famille comportait deux opérations sur un tour de serrage, une opération de fraisage, une opération d'électroérosion à fil et une autre opération de fraisage", explique Eric Van Orden. "Nous pensions qu'un type suisse avec un axe B serait capable de fabriquer cette pièce en passant simplement du type suisse à l'électroérosion à fil avant de l'expédier au client."

De plus, il y avait d'autres travaux exécutés par Paramount Machine qui nécessitaient un fraisage, un perçage et un taraudage angulaires qui, selon l'entreprise, auraient avantage à avoir un type suisse avec un axe B.

Après avoir envisagé plusieurs solutions, l'atelier a acheté un Tsugami SS327-5AX de 32 mm auprès de REM Sales. C'était il y a cinq ans. Van Orden dit qu'outre les axes Y2 et B, cette machine a été choisie pour quelques autres raisons. L'un, admet-il, est peut-être de la vieille école. Il dit que cette machine est plus lourde que les autres types suisses, ce qui contribue à sa rigidité, et dispose de moteurs haute puissance pour la broche principale et les sous-broches. L'atelier a également apprécié les conseils et l'assistance rapide fournis par les associés de REM Sales, tels que John Traver et Steve Tragarz, ainsi que l'assistance à la maintenance rapide.

Selon ce dernier, Van Orden cite un cas dans lequel l'atelier avait endommagé le couvre-chemin du côté de la contre-broche de la machine alors qu'il était au milieu d'un travail à chaud. « Nous avons appelé Tsugami/Rem Sales dès la clôture pour voir à quelle vitesse un remplacement pourrait être livré afin que nous puissions continuer à faire fonctionner la machine en toute sécurité. Non seulement il y avait un remplacement en stock, mais un membre de l'équipe a conduit la pièce à UPS sur le chemin du retour afin qu'elle nous parvienne le lendemain. Nous avons reçu la pièce dès le lendemain matin et la machine s'est remise en marche assez rapidement. »

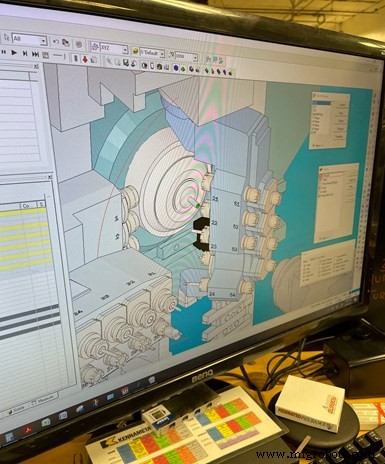

Van Orden estime également que Paramount Machine a bénéficié de la programmation de cette machine à axe B à l'aide du logiciel Esprit CAM qu'elle avait utilisé pour d'autres machines de l'atelier et du post-processeur du fournisseur de logiciels développé spécifiquement pour la Tsugami SS327-5AX.

Eric Van Orden souligne la valeur de la simulation dans le logiciel Esprit CAM ainsi que sa capacité à créer facilement plusieurs plans de travail pour éliminer le besoin de configurer des outils avec différents décalages d'angle.

"Notre objectif est de créer une solution complète qui ne se limite pas à créer un chemin d'outil dans le système de FAO, mais se termine plutôt par un code G optimisé pour la machine qui fonctionnera sans erreur sur votre machine", déclare Nick Zentil, directeur de Ventes nord-américaines pour Esprit Cam. "Lorsque vous entrez dans une machine-outil complexe telle qu'une SS327-5AX, vous avez besoin d'un post-processeur qui vous permet d'accéder à toutes les capacités de la machine. Nous travaillons en étroite collaboration avec l'équipe des applications Tsugami/Rem Sales pour développer des postes pour les machines Tsugami qui font exactement ce qu'ils sont censés faire. C'est-à-dire créer du code sans modification."

"Je suis totalement convaincu que tant que je configure correctement les outils dans Esprit CAM, je peux prendre ce code, le poster, le mettre dans la machine et l'exécuter sans aucun problème", déclare Van Orden.

Il souligne également la possibilité de créer facilement plusieurs plans de travail dans Esprit CAM. Cela permet aux programmeurs de sélectionner des fonctionnalités à partir d'un modèle solide et de créer des plans de travail à partir de ce modèle. Le logiciel détermine automatiquement la direction appropriée du lieu de travail en fonction de l'outil pour usiner la fonction. Cela élimine le besoin de configurer des outils avec différents décalages d'angle.

Mais combien de temps de production a été réduit en regroupant les opérations pour le composant à rayons X sur le type suisse ? « Nous avons pu remplacer trois cycles de machine distincts par un seul processus suisse, et le temps de cycle global de la pièce a été réduit de 92 % », déclare Van Orden. "Non seulement cela nous a permis de gagner un temps considérable, mais cela a également permis d'éliminer les pièces en cours de fabrication qui étaient auparavant réparties dans tout l'atelier."

Bien sûr, ce fut une grande victoire pour cette famille particulière de pièces. Mais, en fin de compte, les avantages de ce deuxième type suisse ont conduit à un changement plus global en termes de travail qu'il exécuterait sur ses désormais multiples types suisses ainsi qu'à une plongée plus profonde en termes de comment maximiser le potentiel de ce type. de plate-forme d'usinage multifonction.

Améliorer la flexibilité de type suisse

Récemment, Paramount Machine a constaté une augmentation de la demande de petites pièces, principalement pour les applications aérospatiales. Bien qu'il soit possible de faire fonctionner de telles pièces sur des tours à mandrin plus grands, l'atelier a estimé qu'il était plus logique de continuer à fournir des travaux plus importants à ces machines. C'est l'une des raisons d'acheter un Tsugami SS207-5AX 20 mm de type suisse avec axe B peu après le premier Tsugami à axe B. De plus, Paramount Machine a ajouté un autre SS327-5AX ainsi que deux machines Tsugami B0386-III 38 mm au cours des deux dernières années.

Ces ajouts ont entraîné un changement de stratégie pour la boutique. "Au fil des ans, nous sommes devenus si efficaces avec la plate-forme de type suisse que maintenant, pratiquement tous les travaux de moins de 1,5 pouce de diamètre s'exécutent sur ces machines au lieu de mandrins conventionnels", explique Van Orden. "Et, alors que les cycles de production typiques vont de 500 à 1 000 pièces, nous n'avons pas peur de configurer ces machines pour qu'elles ne produisent que cinq pièces." De plus, la capacité d'outil en direct sur les types suisses élimine souvent tout travail de deuxième opération sur une fraiseuse qui pourrait autrement être nécessaire pour les pièces qui ont commencé sur les mandrins.

Tous les Tsugamis sont des modèles "convertibles", et une partie de la stratégie du magasin avec ses types suisses consiste à les maintenir en mode chucker la plupart du temps et à planifier en conséquence, à moins qu'un travail ne nécessite une bague de guidage. Van Orden dit que ces machines fonctionnent en mode chucker 80 % du temps. Cela aide en réduisant le temps de transition vers de nouveaux emplois. Cela dit, il note que le temps nécessaire pour passer des modes mandrin et douille de guidage n'est que de 30 à 45 minutes.

Paramount Machine a découvert qu'un step-magazine Le ravitailleur de barres de style est particulièrement utile avec les barres de petit diamètre pour éviter le double chargement.

Les autres efforts déployés par Paramount Machine pour maximiser les avantages des types suisses incluent :

Ebavurer des pièces sur la machine . La valeur des machines multitâches telles que les machines de type suisse est le potentiel d'usiner des pièces complètes. Cependant, si une pièce nécessite encore un ébavurage, elle n'est pas complète. Par conséquent, Paramount Machine utilise des cycles d'ébavurage sur ses types suisses qui, selon Van Orden, ont éliminé environ 60 % de l'ébavurage manuel qui serait autrement nécessaire. Pour les machines avec un axe B, il peut utiliser une fraise à chanfreiner et une trajectoire d'outil de contournage pour atteindre l'intégralité de la pièce pour l'ébavurer en utilisant uniquement cet outil. Cela ne serait souvent pas possible sur des machines sans axe B qui ont des contraintes perpendiculaires et parallèles.

Exécution d'une coupe par oscillation . La technologie de coupe par oscillation de Tsugami fait osciller un axe servo (X ou Z) pour aider à briser les copeaux dans les matériaux difficiles à couper et à réduire la chaleur dans la coupe car l'outil entre et sort de la coupe. Van Orden dit que l'atelier a utilisé cette fonction pour les pièces en aluminium qui ont eu des problèmes de copeaux notoires, ainsi que pour l'ébauche des pièces en acier inoxydable 17-4. De plus, il est couramment utilisé lors des opérations de tronçonnage pour aider à casser les copeaux et éliminer les longs « longerons » qui ont tendance à s'enrouler autour d'une pièce.

Avec cette technique, la coupe est effectuée en synchronisant l'oscillation de l'axe spécifié avec la rotation de la broche principale. L'interruption de la coupe brise le matériau en petits copeaux. Cette fonction est pilotée par logiciel, donc aucun équipement supplémentaire n'est nécessaire car les machines sont conçues pour prendre en charge la coupe par oscillation. La coupe par oscillation est effectuée en spécifiant le code G initial (G8.5P2) et la fonction reste valide jusqu'à ce qu'elle soit annulée par un code G suivant (G8.5P0). Les données d'oscillation sont automatiquement calculées en fonction de la vitesse de la broche principale et de la vitesse d'avance de l'axe spécifié.

Pour le tournage du diamètre extérieur, les queues d'outils/le serrage les unités restent installées dans la plaque de gang et les têtes individuelles avec des inserts à changement rapide tels que ceux illustrés ici peuvent être facilement échangées.

Utilisation d'outils à changement rapide . Paramount Machine utilise des outils à changement rapide pour accélérer et simplifier les configurations sur ses types suisses. Un exemple est le microsystème KM de Kennametal pour le tournage du diamètre extérieur. Pour cela, les tiges d'outils/unités de serrage restent installées dans la plaque de raccordement et les têtes individuelles avec inserts peuvent être facilement échangées. De même, l'atelier utilise des unités de perçage modulaires d'Iscar pour des applications plus importantes dans lesquelles le corps de foret reste installé dans la machine et les têtes de forage se vissent et se dévissent.

Eric Van Orden présente le logiciel Paramount Machine développé en interne pour suivre la disponibilité et la consommation d'outillage à partir des trois systèmes de distribution différents utilisés par le magasin.

Être ouvert aux nouveaux coupeurs . Van Orden dit que l'atelier reste ouvert pour tester de nouveaux outils qui, selon lui, pourraient être bénéfiques. Il note que les représentants de l'outillage visitent l'atelier toutes les deux semaines, sinon toutes les semaines. Il n'est pas non plus lié à un fournisseur d'outillage particulier. Bien qu'il puisse y avoir des avantages en termes de prix, il n'y a peut-être pas d'avantages en termes de performances en adoptant cette approche, note-t-il. En fait, la machine Paramount utilise des systèmes de vente de trois sociétés différentes qui sont connectées via un logiciel créé en interne qui suit la disponibilité et la consommation des outils.

Considérations relatives à l'extinction des feux

Paramount Machine s'efforce d'obtenir une production en continu et divers éléments de processus qu'elle a pris en compte lui donnent la confiance nécessaire pour permettre aux machines de fonctionner en toute sécurité sans surveillance pendant de longues périodes sur ses types suisses.

Les carrousels automatisés collectent les pièces dans des bacs sur une rotation table qui indexe à des intervalles de temps spécifiques. Si les pièces mesurées dans les premier et dernier bacs sont conformes aux spécifications, on peut supposer que celles des bacs intermédiaires le sont également.

Par exemple, le magasin propose plusieurs marques différentes de ravitailleurs de barres. Le type suisse de 20 mm utilise un style de magasin à pas Iemca Elite 220 dans lequel les guides étagés montent et soulèvent les barres qui tomberont ensuite dans le canal de guidage. Van Orden explique que le style step-magazine est particulièrement utile avec les petites barres telles que le matériau de 1/8 de pouce de diamètre qu'il utilise couramment sur cette machine. Il dit que l'atelier a expérimenté des ravitailleurs de barres qui alimentent les barres dans le canal de guidage par gravité, parfois des barres à double alimentation de cette taille, si les réglages n'étaient pas parfaitement réglés. Dans certains cas, cela a conduit le magasin à charger manuellement les nouvelles barres une par une. Ce n'est plus un problème avec l'Elite 220.

De l'autre côté des types suisses, Paramount Machine utilise les tables intelligentes iSwiss non seulement pour attraper et collecter les pièces, mais aussi pour les trier dans des bacs en forme de tarte attachés à une table rotative. (Le carrousel de pièces automatisé Smart Table est fabriqué par Pressure Tech, une société de New England Tool Corp., et distribué par iSwiss.) Ces unités peuvent être programmées avec un code M pour indexer un nouveau bac vide après un certain nombre de pièces ou durée spécifiée. Paramount Machine adopte cette dernière approche. En regroupant les pièces de cette manière dans plusieurs bacs, l'atelier peut mesurer les pièces dans les premier et dernier bacs, et si elles sont conformes aux spécifications, on peut supposer que celles des bacs du milieu le sont également.

Le magasin applique les leçons qu'il a apprises en utilisant ses types suisses d'axe B à sa nouvelle machine DMG MORI NTX 1000, par exemple en utilisant l'axe B de cette machine pour effectuer des opérations telles que le tournage de contour continu.

La surveillance de la durée de vie de l'outil pendant l'usinage à l'arrêt est également importante. Van Orden souligne un travail à volume élevé qui a exécuté 700 pièces du jour au lendemain. À l'origine, il utilisait des macros pour changer un outil lorsqu'il approchait de la fin de vie au cours de cette exécution. Mais, cela signifiait que pour l'une des caractéristiques critiques de la pièce, le processus devait être défini au sommet de la tolérance de la caractéristique et se dégraderait ensuite jusqu'au bas de la tolérance à la fin de l'exécution. Ainsi, l'atelier a exécuté 100 pièces et mesuré pour voir où cette tolérance se terminait en raison de l'usure de l'outil. Après avoir déterminé cela, il a ajouté des macros pour ajuster le décalage de l'outil si nécessaire pendant l'exécution (après un nombre X de pièces) afin que cette caractéristique reste toujours proche de sa valeur nominale. L'atelier a également constaté que l'achat d'outils de meilleure qualité qui durent plus longtemps est utile pour minimiser le nombre de changements d'outils ou d'ajustements de décalage dans un environnement sans éclairage.

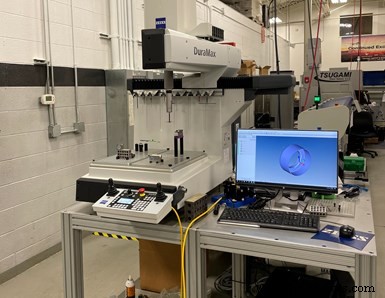

Déployer des MMT d'atelier dans différentes zones de l'installation a augmenté les capacités d'inspection en cours de fabrication.

Aller de l'avant

Paramount Machine a récemment ajouté quelques machines de mesure de coordonnées (MMT) Zeiss DuraMax dans différentes zones de l'atelier, ce qui a augmenté ses capacités d'inspection en cours de fabrication ainsi qu'une qualité globale améliorée, comme il s'y efforce en permanence. L'atelier envisage également un logiciel pour suivre l'utilisation des machines. Il l'a fait un peu en utilisant la plate-forme de surveillance et d'analyse d'historique Messenger disponible sur ses machines DMG MORI. Selon M. Van Orden, cela aidera l'atelier à affiner ses efforts d'usinage sans éclairage. Mais, bien qu'il soit vraiment facile de collecter des données, il note qu'il n'est parfois pas aussi facile d'interpréter et d'analyser des informations dans le but d'aider à prendre des décisions plus éclairées dans l'atelier.

Équipement industriel

- 7 conseils pour choisir un atelier d'usinage

- Les tours CNC à apprentissage améliorent la productivité de l'atelier

- L'atelier d'usinage de production prouve sa valeur

- Le centre de tournage multi-axes offre une flexibilité accrue

- La ligne de machines réduit les goulots d'étranglement du flux de travail

- Bâtir sur les bonnes fondations

- Grand avantage du multitâche

- Avantages d'un atelier d'usinage connecté

- Équipement trouvé dans notre atelier d'usinage