Les codes T simplifient le processus de confirmation de la longueur d'outil

La compensation de longueur d'outil simplifie la programmation et améliore l'usinage d'essai et le dimensionnement pendant les réglages et les cycles de production. Il permet également d'assembler et de mesurer les longueurs d'outils de coupe à l'aide d'un appareil de mesure de longueur d'outil hors ligne.

Bien que la compensation de longueur d'outil soit une bonne fonctionnalité, elle présente certains inconvénients.

Quels sont les inconvénients de la compensation de longueur d'outil ?

1) L'outil de coupe doit être suffisamment rigide pour usiner dans les conditions de coupe programmées, et 2) l'outil de coupe doit être suffisamment long pour atteindre la surface usinée la plus profonde sans être trop long pour heurter un obstacle lors des changements d'outil.

Dans certaines entreprises, les programmeurs spécifient les composants pour assembler les outils de coupe ainsi qu'une gamme de longueurs acceptables.

Cependant, de nombreuses entreprises ne spécifient que le nom et la taille de l'outil, laissant à la personne chargée de la configuration le soin de déterminer comment assembler les outils de coupe. Les personnes chargées de la configuration peuvent ne pas savoir avec certitude si chaque outil aura une rigidité adéquate ou si sa longueur se situe dans une plage acceptable.

Bien qu'elles ne soient pas en mesure d'assurer la rigidité, les macros personnalisées peuvent résoudre le problème de la plage de longueur de l'outil de coupe.

Configuration de base des macros

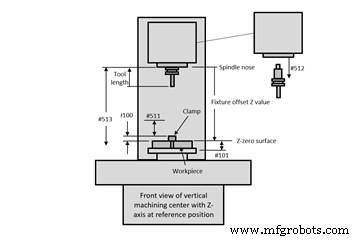

La technique ici est particulièrement utile pour les machines avec un déplacement limité de l'axe Z, comme les petits centres d'usinage verticaux et de nombreux centres d'usinage horizontaux. Nous utilisons des variables système de macros personnalisées FANUC pour accéder aux données liées au décalage, et notre exemple suppose également que la machine dispose de l'ensemble standard de six décalages de fixation de FANUC et que l'utilisateur prévoit de définir la longueur de l'outil de coupe comme valeur de décalage de compensation de longueur d'outil.

Les variables de la série #2200 permettent d'accéder aux décalages de géométrie de longueur d'outil. Ceux de la série #5200 donnent accès aux décalages des luminaires. De plus, notre exemple "seconde référence" les valeurs des variables système associées. Nos valeurs de longueur d'outil de test sont :

#149=4.0

#2=#[2200+#149] (Longueur actuelle de l'outil)

Avec la variable commune #149 définie sur 4.0, l'expression 2200+#149 rend 2204. Le signe dièse (#) à l'extérieur des crochets rend cette variable système #2204, qui accède à la valeur du décalage géométrique de longueur d'outil numéro quatre. Des techniques similaires sont utilisées pour accéder à la valeur de registre Z de décalage de luminaire actuellement établie. Nous utilisons également la variable système #4014 pour accéder à la valeur de décalage de luminaire actuellement établie (54-59).

Considérez l'illustration.

Les données d'entrée proviennent des décalages, des constantes du système (variables communes permanentes de la série #500) et des valeurs spécifiées dans le programme. Les décalages incluent les valeurs Z de décalage de fixation et les longueurs d'outil saisies dans les décalages de géométrie de compensation de longueur d'outil.

Les utilisateurs n'auront besoin d'entrer les constantes système suivantes qu'une seule fois :

#511 :Autorisation pour effectuer un changement d'outil.

#512 :Quantité d'extraction du changeur d'outils (consultez la documentation du constructeur de la machine).

#513 :Déplacement de l'axe Z (consulter la documentation du constructeur de la machine).

Ces valeurs correspondent au programme CNC :

#100 :Distance entre la surface Z-zéro et l'obstacle le plus élevé (comme une pince).

#101 :Distance entre la surface Z-zéro et la profondeur la plus profonde. Cette valeur peut être précisée avant chaque changement d'outil.

Cette technique fonctionne à partir d'un programme de code T défini par l'utilisateur. Après avoir défini un paramètre (#6001, bit 5 pour les nouvelles CNC FANUC) sur 1, chaque fois que la CNC verra un code T, elle stockera la valeur T dans la variable commune #149 et exécutera le programme O9000.

Il existe deux styles courants de systèmes de changement automatique d'outils.

Quels sont les styles courants des systèmes de changement automatique d'outils ?

Avec un, le code T complète à lui seul le changement d'outil. Avec l'autre, le code T fait simplement tourner le carrousel d'outils, amenant l'outil à la station prête tandis qu'une commande M06 change les outils. L'exemple de programme suivant devrait bien fonctionner pour les deux, bien que les utilisateurs puissent avoir à séparer le code T et le M06 en deux commandes pour que le programme s'exécute correctement.

Exemples de programmes

Voici les programmes. Le programme principal (O6001) est abrégé pour n'afficher que les commandes associées :

O6001 (Programme principal)

G54 (Sélectionner le décalage de l'appareil)

#100=2.0 (Hauteur de l'élément/obstruction le plus haut par rapport à la surface Z-zéro décalée de l'appareil)

#101=2.5 (Profondeur d'usinage la plus profonde pour l'outil 4)

(.)

(Commandes de démarrage du programme)

(.)

T04 (Appelle le programme O9000, la macro personnalisée de code T définie par l'utilisateur)

M06 (Le changement d'outil se produira si l'outil est dans la plage)

(.)

(Usinage avec station d'outils 4)

(.)

#101=1.0 (Profondeur d'usinage la plus profonde pour l'outil 5)

(Commandes de démarrage de l'outil)

(.)

T5 (Appelle la macro personnalisée de code T définie par l'utilisateur)

M06 (Le changement d'outil se produira si l'outil est dans la plage)

(Usinage avec l'outil 5)

(.)

(Balance du programme d'usinage)

(.)

M30

O9000 (Outil de vérification de macro personnalisée)

#1=ABS[#[5203+[#4014-53]*20]] (Valeur Z actuelle du décalage de l'appareil)

#2=#[2200+#149] (Longueur actuelle de l'outil)

IF[[#1-#2-#511-#512-#100]GT0]GOTO5 (La longueur de l'outil est-elle correcte ?)

#3000=100(L'OUTIL EST TROP LONG)

N5#3=#1+#101 (Profondeur la plus profonde)

#4=#513+#2 (Portée de l'outil)

IF[[#4-#3]GT0]GOTO10 (L'outil atteindra-t-il la surface la plus profonde ?)

#3000=101(OUTIL TROP COURT)

N10T#149 (Tourner l'outil en position prête)

M99

Équipement industriel

- Qu'est-ce qu'un outil de perforation ?

- Simplifiez vos commandes d'outils de coupe

- Longueur d'outil absolue :la norme de l'industrie

- Qu'est-ce que le soudage par friction-malaxage ? - Processus et application

- Qu'est-ce que l'usinage ? - Définition, processus et outil

- Outil Ascend Previews pour simplifier la gestion du pipeline de données

- Comprendre le processus d'usinage et la machine-outil

- Compensation de longueur d'outil – Définition du dictionnaire CNC

- Mesure de la longueur d'outil - Définition du dictionnaire CNC